拉深件坯料尺寸的确定

陕西宝光真空电器股份有限公司 (宝鸡 721006) 乔春慧

1. 坯料尺寸

拉深件在进行工艺方案确定之前,必须先确定坯料尺寸。

确定拉深件坯料尺寸通常依据以下几点进行:

(1)计算坯料之前,需考虑到由于板料具有方向性和凸凹模间隙不均匀等原因,拉深后的零件顶端一般都不平齐,通常都需要修边工序,即将不平齐的地方切去。因此,在计算坯料之前,要在拉深件高度方向上加一修边余量。

(2)在不变薄拉深中,因为在拉深后工件的平均厚度与拉深坯料厚度变化不大,故厚度方向变化可以忽略不计。

(3)拉深前后的材料密度不变,即拉深前坯料的重量与体积等于拉深后的重量和体积。

通过对车间多种冲压件的修边余量进行统计,显示其实际数据普遍大于计算坯料时预留的余量,也就是说,按上述原则计算出的坯料尺寸大于实际需要的坯料尺寸,不仅增加了材料费用,也增加了修边工序的工作量。

2. 原因分析

在拉深的概念中,有变薄拉深和不变薄拉深两种形式。在不变薄拉深中,我们是忽略了拉深后工件厚度的变化来计算坯料尺寸的。

图 1

图1所示为圆筒形工件的拉深,随着凸模的下压,迫使材料进入凹模,拉深变形主要集中在凸缘部分的材料上,凸模的压力作用于筒底,通过逐渐形成的筒壁将压力传递到凸缘部分,使之逐渐收缩转化为筒壁,由拉深前直径为D的毛坯拉成直径为d1的制件。

拉深过程中,凸缘部分处于径向拉伸与切向压缩状态,径向拉伸使凸缘材料变薄,切向压缩使凸缘厚度增加,越靠近凸缘外侧,径向拉应力越小,切向压应力越大,使凸缘外侧厚度增加。凹模圆角部分为过渡区,材料变形较为复杂,除切向受压、径向受拉外,还承受到凹模圆角的压力和弯曲作用而产生压应力,材料通过凹模圆角后,受到单向拉应力作用,料厚变薄,但由于凸缘上材料在流动时增厚,所以筒壁上部材料变厚而下端变薄。在凸模圆角稍上处,材料变薄最多。凸模底部材料受到双向拉深,变形也为双向拉深,但受到凸模摩擦力的阻止,故变薄较小。

其他复杂形状的拉深件,变形区的位置、变形的性质与分布、材料变薄的位置与程度等与圆筒形件相比均有差异且更为复杂。实际上,板料只要经过拉深变形,壁厚总是要发生变化,有变薄现象的。所谓不变薄拉深,只是种理想状态。

由于拉深后的体积与坯料的体积未变化,毛坯与拉深件的表面积分别为

式中,S为毛坯表面积;t为毛坯厚度;v为坯料何种;S1为拉深件表面积;t1为拉深件壁厚。

当壁厚变薄时拉深件的表面积大于毛坯的表面积,从而导致修边余量大于其理想状态时的修边余量。这也就是我们修边余量的实际数据大于计算坯料时预留余量的原因。因此,为使毛坯余量计算精确,必须考虑材料厚度变薄的因素。

3. 影响材料厚度变薄的因素

毛坯在拉深过程中,影响壁厚变化的因素很多。通过对我车间生产的冲压件的余量进行统计,结果显示材料变薄与引深凹模圆角半径、凸模圆角半径、模具间隙及材料塑性等多种因素有关。

其中,适度增大模具圆角半径、增大模具间隙,可减小变薄程度;而材料塑性性能较好的无氧铜板在相同模具条件下,与不锈钢材料相比,其变薄程度较大。

4. 经验公式

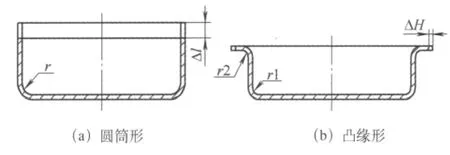

通过对车间首次拉深的简单形状(见图2)和复杂形状(见图3)的冲压件的余量的统计汇总,

图2 简单形状

图3 复杂形状

得出下面的经验公式

式中,D为坯料直径;D0为按料厚不变原则计算出的坯料直径;α为形状系数,α=0.985~1,简单形状取大值,复杂形状取小值;β为修正系数,β=0.975~1。

材料厚度(1~3mm)取大值时,β取小值,模具圆角半径取小值、模具间隙取小值时,β取小值,反之,取大值;材料的塑性大时,β取小值。

由于拉深件在拉深过程中壁厚的变薄情况不仅与零件的形状有关,而且与材料的冲压性能、材料的厚度、模具圆角及模具间隙等多种因素相关,在计算毛坯尺寸时除参考经验公式外,还要综合考虑各个因素,力求毛坯尺寸准确可靠。