风力发电偏航齿圈加工工艺

大连华锐重工集团股份有限公司通用减速机厂 (辽宁 116035) 张本麒 单文强 张雅斌

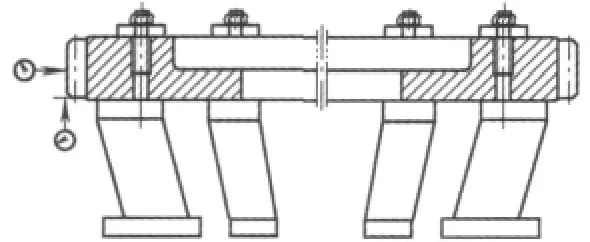

偏航齿圈是风电设备偏航系统中的关键零部件,其作用相当于大型滑动轴承。它位于机舱座底部,下端通过螺栓与塔筒联接固定,上部通过滑动面支撑整个机舱机构,周围与四台偏航减速机输出齿轮相啮合,通过偏航电动机的驱动,带动机舱机构整体缓慢旋转,以达到调整风电叶轮方向的目的(见图1)。偏航齿圈的设计寿命一般为20年,因其安装位置的特殊,在使用过程中维修困难、更换成本高,所以对该零件的制造精度与质量都有着较高的要求。偏航齿圈的3D模型如图2所示。

图1 偏航系统

图2 偏航齿圈

该零件属于大型环形齿轮件范畴,材质一般为调质合金钢;根据零件使用要求,外部齿轮模数一般在10~20mm,且齿面要求表面淬火,硬度一般要求在50HRC以上;内孔设计成阶梯状,其中内孔及端面滑动区的加工精度要求较高,且表面要求氮化处理,硬度一般要求达700HV左右,以提高接触疲劳强度和防腐性能;中间副板位置设计成一圈螺栓孔,用以把合塔筒法兰,该处螺栓孔因为数量较多,所以对螺孔尺寸和位置度均有较高要求。

1.车削

偏航齿圈的车削一般在立车上进行,根据零件加工尺寸、工序要求精度、材料切削性能等参数合理选择机床和刀具型号。按加工性质和作用的不同,车削加工可大致划分为四个阶段:

(1)粗车 一般安排在调质工序之前,主要去除毛坯的大部分锻造余量,保留热处理加工余量,同时保证材料表面粗糙度要求,为后序超声波探伤(可按JB/T5000.15-1998中 III级执行)做准备,同时为使零件具备追溯性,应对零件进行编号,并作相应的性能要求。

(2)半精车 一般安排在调质工序之后,去除毛坯大部分加工余量,各主要加工表面仅留有精加工余量,次要表面可以加工到成品,要求达到一定精度要求,为精车做好准备。

(3)精车1 完成对各主要表面的加工,由于精加工余量很小,避免了较大的夹紧力和切削力所引起的弹性变形和热变形,齿部外圆及其两端面留量,加工过程中注意定位基面的选择,便于定位、装夹和多数表面的加工,基端面刻线。

(4)精车2 一般安排在氮化工序之后,遵循基准统一原则,车掉齿部外圆及两端面的氮化层,恢复材质表面硬度,为后序滚齿加工做好准备。

2.磨削

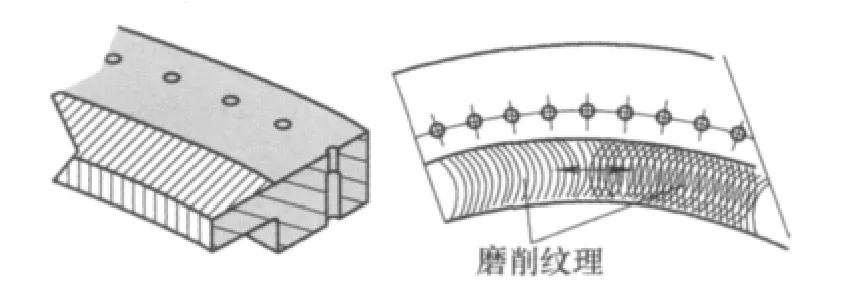

偏航齿圈内孔滑动区的表面粗糙度和平行度均有较高的要求,同时为了得到齿圈与侧面轴承最佳的阻尼效果,该处表面的加工纹路的一般方向为径向,如图3所示。为满足上述要求,可以采用砂轮环形磨削平面的方式完成该处表面的精加工,合理的选择砂轮粒度、磨削参数及磨削液是必要的。

图3 磨削加工

3.钻削

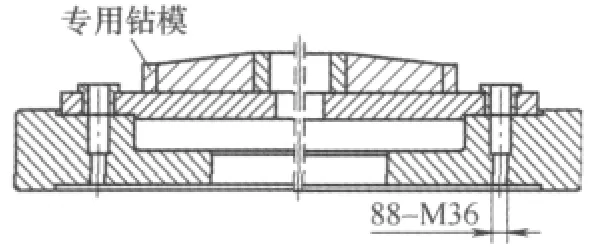

偏航齿圈与塔筒法兰把合的螺栓孔由于数量较多、位置精度不易保证,所以仅依靠划线的方式是满足不了装配要求的,一般可设计专用钻模工装来辅助钻削加工,如图4所示。当然采用精度更高的数控钻床设备也可以满足设计要求。钻铰过程中合理选用钻头型号、钻削参数及切削液,同时注意孔端倒角。

图4 钻削加工

4.齿轮加工

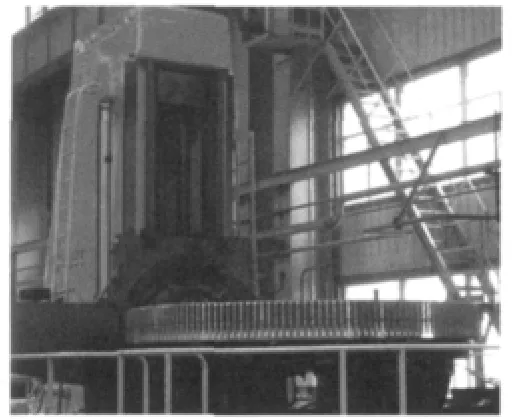

根据零件材料硬度、齿轮精度及生产纲领等方面要求,偏航齿圈的齿形一般采用滚齿展成法加工,单件小批生产中亦可采用盘状铣刀或指形铣刀进行仿形法加工,但由于齿数较多,对分度机构的要求较高。在工厂条件允许的情况下,建议先采用仿形法粗铣齿,齿厚留加工余量,再应用滚齿机进行精滚齿,这样既可以降低加工成本,又可提高生产效率,同时还可以保证齿轮精度等级的要求。现场如图5所示。

(1)齿坯的装夹与找正 如图6所示,偏航齿圈在工作台上的装夹常使用整体胎具或成组胎具;齿坯安装前必须先检查胎具定位面和齿坯基准面,清除毛刺,并仔细擦拭干净;齿坯安装时,必须将刻线的基准面严密贴合在胎具定位端面上,其间不得垫纸或铜皮;胎具支撑面应尽量靠近切削力作用位置,最好支撑在靠近齿根圆处;偏航齿圈一般采用百分表找正齿顶圆和基准端面来保证安装精度,找正时,必须采用铜棒,不得在螺栓压紧的状态下强行敲击;齿坯的夹紧必须牢固、可靠、均匀,但夹紧力不应过大,以防止齿坯变形或损坏机床。

图5 滚齿加工

图6 齿坯的把合与找正

(2)滚刀的选用与安装 滚刀的选择:滚刀参数要根据偏航齿圈的材质、硬度、模数、齿形角、精度等级和工艺要求进行确定。

滚刀心轴与滚刀的安装要求:滚刀安装前要检查刀杆与滚刀的配合,以用手能把滚刀推入刀杆为准,间隙过大会引起滚刀径向跳动,影响加工精度,安装时不允许锤击刀具。滚刀安装好后要检查两端凸台的径向和轴向跳动量。

滚刀安装角的调整:由于偏航齿圈一般设计成直齿,滚刀安装角度仅与滚刀导程角的大小和方向有关,它可以通过刀架的调整来实现。

滚刀的对中:可在工件外圆表面切出很浅的刀痕,观察刀痕两侧是否对称,以达到对中的目的,当然使用专用对刀规也可实现对中的目的。

(3)切削用量 切削速度与进给量的选用,应当以保证齿圈加工质量、提高生产率、延长刀具使用寿命为前提,根据机床、工件、刀具系统的刚性,工件的模数、齿数、材料及精度要求综合考虑。同时合理分配走刀次数与滚齿余量,提高齿轮加工精度、降低滚切表面粗糙度值,避免齿面或齿根出现划伤、撕裂等缺陷。

(4)齿部倒角 滚齿后要求对偏航齿圈进行齿部倒角处理,倒角尺寸要求规范、统一。不允许存有尖角、毛刺等缺陷影响齿部表面淬火工序。

5.热处理要求

(1)渗氮工艺 偏航齿圈渗氮前要经过调质处理,以保证材料心部获得良好的综合性能,调质硬度一般在260~300HBW范围内。气体渗氮温度通常为500~560℃,渗氮温度的选取取决于工件材料、渗层深度、表面硬度等因素。渗氮时间取决于所要求的氮化层厚度及氮化温度。

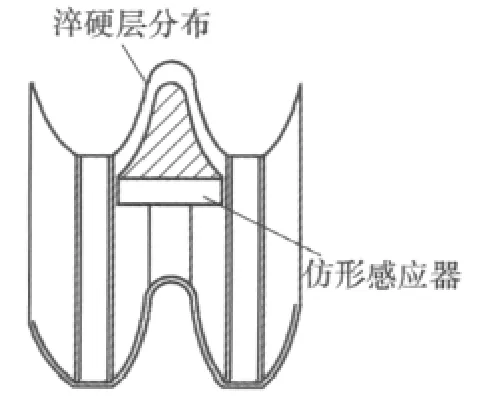

(2)表面淬火 偏航齿圈齿部一般采用中频感应淬火进行强化,建议使用沿齿沟单齿淬火法,制造仿形感应器对齿根、齿面同时进行淬火强化(见图7),保证齿槽各处可以获得均匀的淬硬层,从而对齿面耐磨性及齿根弯曲强度均有显著提高。

图7 沿齿沟单齿淬火