LXGFC40型连续油管作业机结构研究

刘钦祥,高学仕,高加索,刘纪超,张强

(1.中国石油大学(华东)机电工程学院,山东青岛 266580;2.南阳二机石油装备(集团)有限公司,河南南阳 473006)①

连续油管(CT)作业技术与常规作业方式相比,具有节省起下作业管柱的时间、消除上卸单根的繁重劳动、连续灵活地向井下循环工作液、能减小地层伤害和安全可靠、利润高、用途广等优点,目前已广泛应用于油田修井、钻井、完井、测井、增产作业等。连续油管作业机的注入头采用的是支架(固定或液缸升高)安装方式,或者同连续油管滚筒组合在1个底座上[1-3]。这2种安装方式存在一些不足,例如吊装运输不便,运输之前注入头采用穿销子固定方式,对不同管径的油管其弯曲半径相同,工作过程不能移动等,这些问题都不同程度地增加作业难度、加快油管损伤和增加生产成本。在总结了现有连续油管钻机使用缺点,结合现有小型车装修井机,特别是400kN 及以下型号车装修井机采用二类汽车底盘的特点,研制了LXGFC40型连续油管作业机,包括井架、天车、液压系统、油管注入头等。该设备与连续油管滚筒配套使用后能很好地解决安装和运输问题,节省吊车费用,降低使用成本;有辅机配合可以进行侧钻下套管等钻井作业,提高作业效率,是一种很有发展潜力的设备。

1 结构特点

1)运输车底盘采用中国重型汽车集团有限公司生产的ZZ1317N4667D1型底盘(俗称二类底盘)加副车架形式。副车架与底盘采用刚性连接,这种结构的抗弯截面系数大,作业过程的安全系数高于2,大于车辆1.667的安全系数。副车架自带液压支腿,作业时液压支腿承受载荷,避免轮胎爆胎。行驶时二类底盘可满足复杂路况的运输要求。

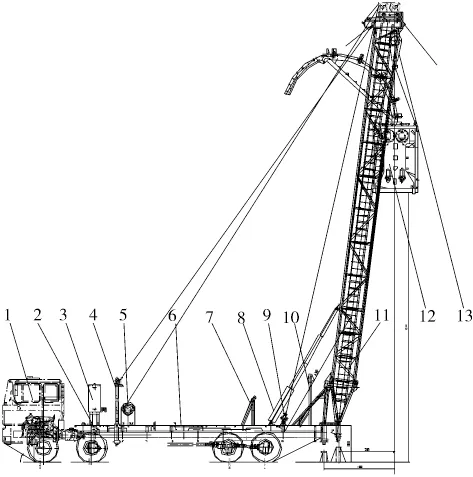

2)井架采用单节桅形双开口结构,井架、天车可前后、左右、上下移动,天车移动采用液缸实现,液缸带液压锁,方便对井口;井架采用液压起升;注入头在井架内运动不会发生碰撞,结构安全。作业状态如图1。

图1 LXGFC40型连续油管作业机

3)液压系统液压泵的动力取自运输车,给整车液压系统提供动力,无需单独设置液压系统,结构简单,性能可靠;取力口能从驾驶室和液控箱处实现双输出控制,且双控制能够互锁,避免误操作。对完井口不需要液压系统时,液压泵不工作,减少液压泵磨损,降低使用成本。

4)注入头被游车大钩吊着,通过液压绞车实现上、下移动。

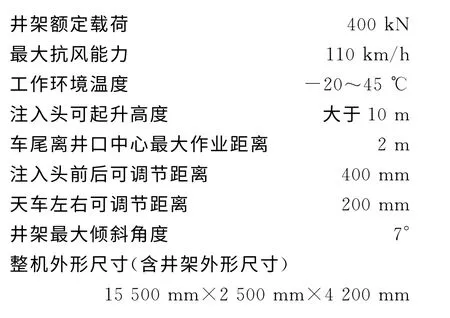

2 技术参数

3 创新点

1)井架采用单级双开口桅型结构。此种结构桅型井架的调节范围大、质量轻、抗风载能力强(带绷绳)。采用液压缸起升井架,运输时不需要拆下注入头。井架下放前将注入头下放到注入头后支架上方,并下放井架,待注入头连接缸移动至注入头后支架U 形槽上方时放下注入头。井架完全放倒后,用卡子将注入头和前支架固定,防止运输过程中注入头窜动而发生危险。整个过程中液压绞车钢丝绳始终保持受力状态、不松弛。

2)天车采用可调节结构。天车与井架的连接采用机械加液压配合方式,即机械固定,液压移动,在作业过程中注入头的调节范围广。井架立起后,注入头可在井架内上下、前后、左右调节,注入头在井架内的举升高度不小于10 m。注入头可在车尾到井口中心1~2 m 方位内对准井口中心,方便设备对井口,减小作业前的工作量。每个液压缸都设液压锁,防止液压缸受力移动,避免安全事故。

3)优化了井架和副车架等部件的设计,确保整车的外形尺寸不超限,满足复杂路况及高速公路的运输要求,并满足用户快速钻井、快速转场的要求。

4)前支架上的滚杠保证井架落下后,液压绞车的起吊钢丝绳始终处于受力状态、不松弛,便于注入头准确定位,且有利于液压绞车排绳整齐,拉力稳定。前支架的高度可通过手动液压千斤调节,将井架向上支起,以便在维修发动机和变速箱时能将驾驶室向前翻转。

5)不放倒井架可调节井架角度。在井架不放倒情况下,将注入头下到Y 形支架上方,收缩液压支起缸,调节Y 形支架与后尾梁之间的调节丝杠,观察Y 型支架上的角度指示针确定井架倾斜角度。重新将井架定位,缩紧调节丝杠,即可完成井架倾斜度的调整。

4 现场试验情况

2012-11,该机在南阳二机集团第4试验场进行验收试验,包括井架起落,液压绞车起吊注入头,井架落下过程中注入头的定位;注入头在不同载荷下,天车前后、左右、上下移动对正井口等试验。用户和第3方代表均给出高评价。运输试验是在乡间土路和高速公路2种路况下进行,路试里程约为500 km,运行状态良好,满足使用要求。液压系统压力为14 MPa时,保压5min,没有压降和渗漏,各执行机构和元件动作可靠。

5 结语

试验证明LXGFC40型连续油管作业机能满足用户的使用要求。但是,也存在一些不足,例如井架的额定载荷只有400kN,只能满足浅井的作业要求,难以进行中深井作业。液压绞车的额定快绳拉力为50kN,不能与大型连续油管作业机配套使用。

大直径连续油管的钻井能力强,所需要的循环泵压低。其中,88.9mm(3½英寸)连续油管已经成为标准配置,这有利于获得更快的机械钻速。由于大直径连续油管钻机不可能将注入头和滚筒集成在一个运载车上,这为连续油管作业机的结构设计提供了发展空间。近年来,我国加大了煤层气和岩页气的开发力度,借鉴美国开发岩页气的经验,连续油管作业技术将在这一领域大有作为。连续油管冲砂技术[3]将极大促进煤层气的开发速度,这都将促进连续油管作业机技术的持续发展。

南阳二机集团已经调研、论证了中深井连续油管作业机的可行性,并着手研制新型液压绞车、井架、游车大钩等相关部件,为开发提升能力为600、800、1000kN,甚至2250kN的连续油管作业机进行技术储备。

[1]赵昆.国外连续油管作业机研究进展及国内现状[J].石油矿场机械,2012,41(2):78-84.

[2]瞿丹,黎伟.连续油管注入头现状及发展趋势[J].石油矿场机械,2012,41(1):46-50.

[3]汪国庆,周承富,吕选鹏,等.连续油管旋转冲砂技术在水平井中的应用[J].石油矿场机械,2011,40(5):70-73.