篦冷机三角架的工艺改进

徐州中材装备重型机械有限公司 ( 江苏 221006) 李洪翠

我公司生产的行进式稳流冷却机,篦床部分基本单元采用四连杆机构传动方式(见图1),巧妙地通过三角架的旋摆运动产生篦床的往复直线运动。三角架在此四连杆机构中起着重要作用,所以其各部分的加工精度直接影响四连杆机构传动的精准度。再加上三角架具有批量大,制作工序多,制造难度大的特点,属于四代篦冷机的关键件。本文重点介绍三角架的制作过程及工艺改进,供同行参考。

图 1

1. 制造工艺分析及改进方案

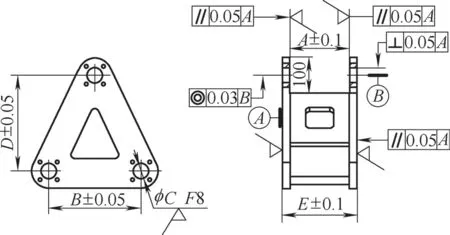

图 2

从图2中可以看出有3个关键点,分别是:六孔的精度、位置度及同轴度的保证;两侧大平面加工后的平行度、公差尺寸及表面粗糙度,需要多个位置多个点同时验证,满足图样设计要求;空间狭小的内挡A(A的尺寸只有172mm)的公差及表面粗糙度、平行度的保证。下面逐点进行分析。

在试制初期,考虑到批量大,加工周期长,再加上三角架本身特点,公司定制了两台三角架专用机床,分别是铣两侧大平面的专机,双动力头,同时加工,定位基准是提前铣好的三角架底平面。二是粗、精镗六孔的专用机床,三轴联动,专用工装定位,一次装夹完成六孔的粗、精镗,保证图样及设计要求。铣内挡由于空间狭小,无法使用专用机床,三角架的内挡尺寸A需要另行加工。该加工面与销轴端面配合直接影响轴承位,因而十分关键。盘铣刀的加工速度相对较快,但考虑到盘铣刀刀杆粗,若要想加工到图样要求的深度100mm,需要φ400mm的刀盘,但是空间有限,加工时刀盘会切削到两侧的钢板。此方法不合适,如果用立铣刀加工倒是可以的。但事实证明该加工方式存在以下不足之处:

(1)由于内挡尺寸的深度为100mm,立铣刀在加工时,极易在加工面留下振刀纹,达不到表面粗糙度要求。

(2)由于加工深度大,铣刀吃力大,刀具容易损毁,通常每加工三件三角架就要换一把刀。

(3)加工过程繁琐,需要多次打表找正,来保证内挡尺寸。

(4)生产效率低,通常一个班只能完成三件三角架内挡的铣加工。

由于效率低,这道工序严重制约我公司三角架的产量,占用好几台铣床,质量也不稳定,因此三角架内挡加工成了生产瓶颈,三角架工艺改进成了技术人员主要攻克对象。为解决此问题大家集思广益,制造工装并对机床进行改造,经过多次不断试验,制造了内挡铣工装,该工装由定位工装与刀架工装两部分组成,定位工装(见图3)底座1通过三个腰槽用销钉固定在机床上有效保证三角架按相对于机床水平的位置固定,几乎不受机床与刀杆振动影响;立板2与3垂直焊接增强工装的稳固性;定位块4为工件的定位基准,该件尽量做窄,以实现点接触;三角架通过螺纹孔5与工装压紧;立板6根据三角架的角度做成楔形,楔形面与三角架的斜面相接触,保证三角架在加工过程中始终与刀盘平行。

图 3

刀架工装(见图4)由刀杆、隔套及两件φ315mm错齿三面刃铣刀盘组成。内挡铣刀杆直接将内挡尺寸控制,在加工过程中无需再调刀,可一次加工成形。事实证明采用经过改造的万能升降铣床铣内挡,满足了图样尺寸要求,并存在以下优点:加工后的内挡尺寸符合图样要求;加工表面粗糙度值小于图样要求;装夹精确定位,装夹台调好位置后用定位销固定在机床上,铣三角架无需再打表;加工速度大幅提高,现一班可加工完成18件,效率是原来的6倍以上,每月可完成2~3台套三角架的加工,可与车间生产进度同步,实现了三角架的完全自主加工;同时刀具的损毁率也大为降低,每加工一台套三角架只需更换一次刀片。

图 4

2. 工艺过程

三角架的工艺过程可简单概括为:数控下料后,铆工工装组对、点焊后检查各尺寸,按焊接规范对称焊接;退火后对三角架进行整形,并注意检查毛坯尺寸符合加工余量;喷砂见金属色后,7h内油漆内挡,两端加工面不油漆(以防粘刀);铣基准面,上专机1铣两侧大平面,在普通钻床上工装钻出六孔底孔;上专机2粗、精镗六孔,采用一次装夹铣内挡工装及改造后的万能升降铣床,加工内挡;最后以六孔为基准钻余孔,三角架即可待装配。