马达体针阀孔加工

南车玉柴四川发动机股份有限公司 (四川资阳 641301) 钟 林 杨 勇

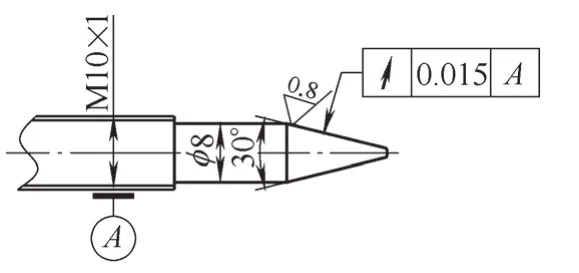

马达体是调速器液压伺服机构中一个很重要的零件,而马达体上的针阀孔阀面与针阀阀面间的装配间隙大小决定了调速器补偿油流量的多少。在保证柴油机不游车(速度不稳定)的情况下针阀孔阀面与针阀阀面的开度越大越好,一般情况下针阀的开启度为1/4~3/4圈,若开度太小则当负载变化时,调速器恢复的时间就太长。其装配间隙的调整是靠拧针阀上端的螺纹圈数来控制底部两阀面间的距离,所以这对针阀孔的加工提出了较高的要求。马达体针阀孔的设计结构如图1所示,毛坯材质为灰铸铁。与之装配的针阀设计如图2所示,材质为45钢,发蓝,由图可见针阀的加工没有难度。

1. 零件加工的机床选定

图 1

从图1中可以看出这是一列同轴小孔系加工,只需保证M10×1mm螺孔与φ5mm孔口的30°倒角面的同轴度在0.04m m以内即可。由图分析,只要固定主轴头即可加工此产品。

图2 针阀

首先决定使用摇臂钻床或者普通铣床来加工完成。开始用摇臂钻床使用钻模方式加工了一批工件,可是却几乎无一成品,30°倒角面成了缺口,用检具检测只有局部很少的斜面。

分析可能原因:丝锥攻螺纹时尽管受底孔加工质量的影响,但是由于机床主轴头、钻夹头、刀具之间存在一定的间隙,所以攻螺纹时刀具总是有些偏摆,根本无法保证其与孔的同轴度。因为是孔系加工,使用的是可换钻套钻模,多个钻套加工形成了一定的累积误差,从而使阀面成了缺口,不满足产品图样的要求。

然后改由普通铣床固定主轴头加工了一批,有成品但成品率极低,废品的原因仍是倒角面不完整。在普通铣床上加工一方面加工孔系太多,所需加工刀具比较多,换刀频繁,工人的劳动强度较大;另一方面普通铣床的主轴头与刀柄的之间有一定的装配间隙,多次换刀加工会形成一定的累积误差,这样使得产品的加工质量处于不可控状态。我们于是改由加工中心来加工此工序。

2. 零件加工顺序与加工方法的确定

首先不加工旁通孔且采用常规孔系加工方法加工产品,即先加工小孔φ5mm,然后加工M10×1mm螺纹底孔,最后倒阀面与攻螺纹。可是由于φ5mm孔太深,在加工过程中产生了摆动,加工出的30°倒角面不完整。其次采取先加工M10×1mm螺孔的底孔,为防钻头钻偏,钻孔时留余量用铣刀对底部进行修平且中心引孔后,再加工底部30°倒角面与φ5mm孔。可是这种加工方式又带来了新的弊病,排屑困难,刀具易被切屑卡死甚至挤断。 最终选择了先加工旁通孔,在加工本组孔系时,每个重要工步前均用高压风将残留于孔中的切屑清除。但是由于孔系中间贯有旁通孔,当钻头钻至旁通孔时容易产生侧偏,严重时甚至折断钻头,所以加工时只能逐级住下进行加工,即仍然先加工M10×1mm螺纹的底孔,后加工底部30°倒角面与φ5mm孔。

3. 零件加工倒角面刀具的选择

由于30°倒角面的图样要求,我们最初采用非标30°角度铣刀(两齿过中心,同时也增强铣刀的刚度)进行加工。考虑到加工的倒角面位于φ5mm孔的孔口,其上端M10×1mm螺孔底孔的深度为71mm,使用时刀具的悬伸较长,其刚性较差,在设计此非标铣刀时尽量加粗刀具前端的杆身部分。用这种角度铣刀加工则需先加工底部φ5mm孔,然后用铣刀对倒角面实行逐步与底部停留式铣削。可是这种铣刀对φ5mm孔的加工质量(φ5mm孔与上端孔螺纹孔的同轴度以及φ5mm孔口一段的圆柱度)依赖性太强。而φ5mm孔的加工不论是用硬质合金钻或是用普通高速钢钻头,其加工质量总是要受前端贯通孔的干扰。当使用硬质合金钻头加工时,通过贯通孔时还可能会折断钻头,而这种加长硬质合金钻头的价格大概是每支1 000元以上。用这种方式加工,产品的成本较高,同时加工时废品的出现还是不可避免。

图3 30°加长中心钻

考虑到中心钻的定心比较稳,我们设计了一种类似A型中心钻的刀具(后端60°切削刃改为30°)(见图3),在加工30°倒角面的同时加工后端长3~5mm直径5mm过渡孔以及后续φ5mm孔的中心孔。加工时我们先加工M10×1mm螺纹底孔,然后用非标中心钻按预想进行加工,最后用普通高速钢钻头加工φ5mm孔至加工深度,结果加工出的倒角面用检具检测很均匀。用这种非标中心钻加工的针阀孔装上针阀后在整机试验时调其间开度也很准确。

用这种非标刀具和加工方式对产品进行加工,多批量生产验证几乎再无废品出现,产品质量也一直稳定。

4. 结语

正确选择机床设备与刀具是保证产品质量的核心元素,但合理的工序、工步安排则会使产品的加工成本最小化。