基于LabWindowsCVI的低速轴承故障诊断系统设计

贺成柱,吕凤玉,冯作全

(甘肃省机械科学研究院 甘肃省先进设计与制造技术工程实验室,兰州 730030)

0 引言

长期以来,在石油、冶炼、化工等复杂工业背景环境下,大型设备的重要部位多安装低速重载滚动轴承。据统计资料显示,由于高温和大量强电磁干扰等因素的存在,低速滚动轴承的故障率明显高于其他组成部件。在工作运行中这些轴承承受着较大的冲击载荷,一旦发生故障会严重影响生产。在工业生产现场可用噪声仪、振动仪、红外点温等测量仪器对轴承状态进行检测,但是这些仪器采集的运行参数是离散的、静态的,不具备综合实时诊断功能,不能对轴承运行故障进行提前预防。

基于此,文献[1]研究并提出一套针对低速重载轴承故障诊断的详细方案,但是没有考虑工业现场的高频噪声,它会淹没低速轴承振动产生的微弱低频信号。为了排除高频噪声的干扰,文献[2]采用傅里叶滤波方式来处理,工业现场噪声源、干扰信号的频率范围广,这种方式处理得到的信号不够准确。文献[3]在引入小波分析后,提高了系统的抗干扰性,但是小波分析的基函数与分解尺度的选择无统一的标准,很难应用到其他设备上。近年来,有学者将改进的混沌振子法应用到微弱低频信号的检测中,但其缺点是不易在工程应用中实现。文献[4]提出一种全新的循环混沌检测方法,尽管该方法的普适性很好,但是对数据连续性与整体性的要求较高,这一点传统检测设备是无法满足的。

本文针对低速重载轴承长期缺乏有效故障诊断方法的问题,研究开发出一套集数据采集、分析处理、故障诊断与维护提示功能于一身的虚拟仪器系统,实现了低速轴承的早期故障诊断和现场维护功能的一体化。

1 系统总体设计

1.1 系统总体框架

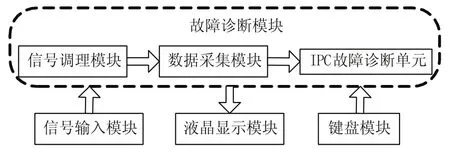

本系统针对低速重载高温环境下运行设备的滚动轴承进行检测,在系统硬件组成上做了特殊的选择与处理。系统终端设备采用适合于任何恶劣工业环境的工控机,内置多块高速数据采集卡,PCI总线连接,通过端子排接入信号调理模块处理完的前端采集信号。系统前端采集装置采用多元传感器,有低速霍尔传感器、高温热电偶传感器、低频振动传感器及红外传感器。在高温环境下,如果直接将传感器的探头与高温设备连接,传感器内置的智能变送卡会被击穿损坏。解决办法是:先将传感器前端探头与变送器分开,再用高温导线连接,然后在探头与测量设备之间加入四氟隔热垫。系统总体硬件组成框架如图1所示。

图1 系统总体硬件组成框架

1.2 系统总体功能设计

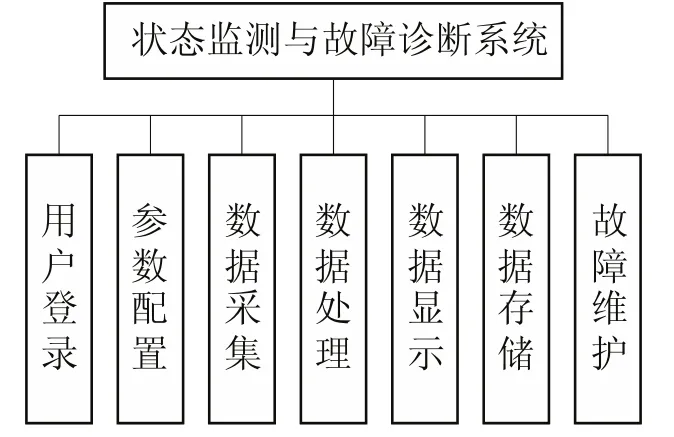

本系统除了实现测控系统要求的所有功能外,还增加了故障诊断与维护功能,包括用户登录、参数配置、数据采集、数据处理、数据显示、数据存储和故障维护七个功能模块,系统功能模块如图2所示。系统实时记录并显示轴承运行的转速、轴温、振动位移等数据,并与轴承正常运行的预设参数进行比较,如果超过报警值,则点亮报警灯。然后系统自动进入分析诊断模块,采用现代信号处理方法对信号进行滤波分解,根据测量值超过报警值的百分比与时域有量纲和无量纲参数来判断轴承的故障情况。如果轴承出现故障特征的话,进一步采用传统信号分析方法提取特征频率参数,最后综合诊断出轴承的运行状况,并将故障信息和维护建议告知用户。

图2 系统功能框图

2 系统软件设计

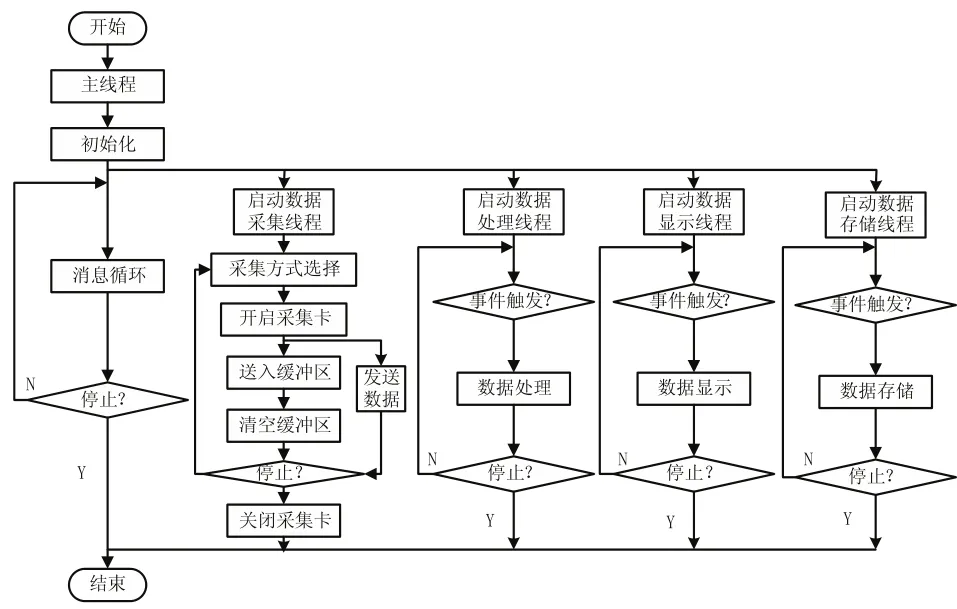

在低速轴承故障诊断系统设计过程中,作者同时采用LabWindowsCVI、 MATLAB与 SQL Server三种工具对系统进行混合编程。本系统是基于事件触发结构的多线程应用软件,其主要完成两部分任务,前台进行轴承运行参数的实时图形化显示、各种数据库查询操作、时频参数分析和故障类型诊断等工作,后台实现数据采集处理、实时报警和数据库存储等功能。

系统主要划分了四个线程,分别是数据采集线程、数据处理线程、实时显示线程和数据存储线程。系统对转速与温度信号的采样频率要求不高,采用定时器软件采样方式即可实现连续采集,位移振动信号的参数数据是连续不间断的,系统采取了DMA高速中断采集方式。在数据采集线程中,由于采样方式的不同,又分为软件采集和中断采集两个次级线程。根据不同的处理任务,数据处理线程的次线程主要有:小波包分析线程、频谱分析线程、倒频谱分析线程等等。系统整体流程如图3所示。

图3 系统整体流程图

2.1 数据采集

对于频率在300Hz以下的低频振动,根据香农定理,采样频率至少要达到600Hz,才能使信号不失真。按照一个周期采50个点来计算,系统1s内至少要采3000个点。在软件采集方式下,采用定时器装置来实现信号连续采集。定时器的最小采样分辨率是1ms,即1s内最多采集1000个点,此精度满足不了系统振动信号的要求。中断传输方式要比软件传输方式采样速度高很多,于是系统采用中断传输方式来采集位移振动信号。

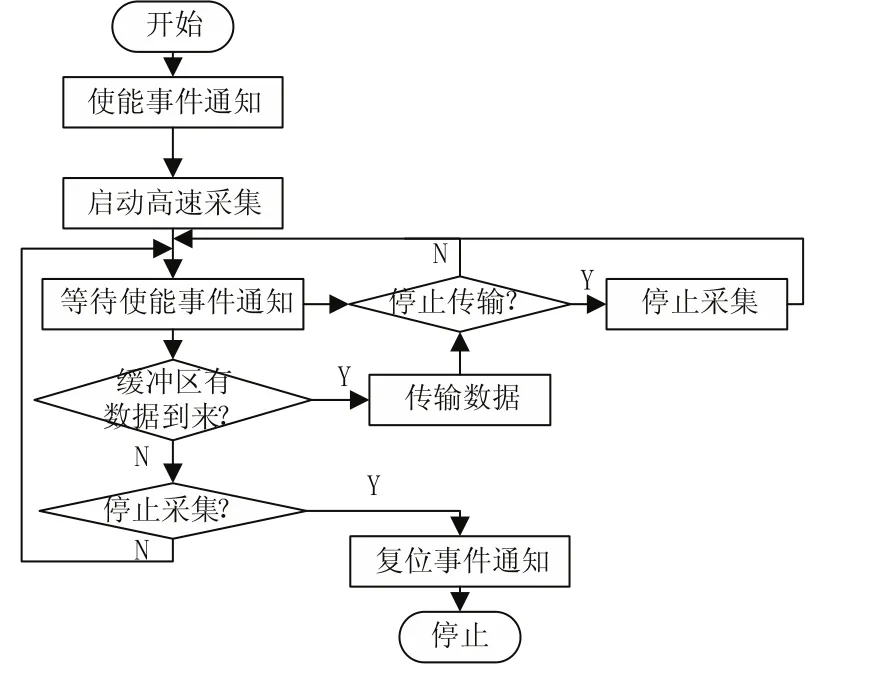

采用研华PCI1715U采集卡来进行振动参数采集,它支持带DMA的高速AI中断采样,DMA是最快的数据传输方式,数据在没有CPU介入的情况下直接在设备和内存间传输。在LabWindowsCVI环境下开发采样程序,需调用研华动态链接库Adsapi32.dll中的一些函数。首先调用DRV_EnableEvent 函数使能事件通知功能,再调用DRV_FAIDmaExStart 函数启动高速采样。接下来调用DRV_CheckEvent 函数来等待使能事件的通知,当接收到Buffer Change事件对数据进行处理,随时都可以用DRV_FAITerminate函数来中止采样操作。系统高速采样流程如图4示。

图4 高速采样流程图

2.2 数据处理

针对低速轴承运行过程中的非平稳振动信号,系统采用小波包分解方法来提取包含故障特征信号的时频特性。小波包分解能克服小波分析对高频部分不能细分的缺点,让信号通过一组高、低通组合的共轭正交滤波器组,分解出包含轴承不同部件的故障特征频率分量来。

LabWindowsCVI的数据分析包中不包含现代信号处理工具包,用户自己开发难度大,而MATLAB的软件工具包是最为齐全的。系统将MATLAB作为CVI的一个ActiveX控件来使用,实现了CVI与MATLAB的接口,通过调用封装了CVI高层接口函数的matlabutil.h文件,就可实现对高噪声背景下低频信号的处理。

对处理过的低频信号再进行时域和频域两方面的处理分析,才得到正确的诊断参数。在时域进行统计分析时,系统选取的有量纲参数有:峰值、最大值、最小值、均方根值和方差,无量纲参数有:脉冲因数、波形因数、裕度因素、峭度因数和峰值因数等;这些参数对轴承的早期故障较敏感。在频域进行FFT谱、倒频谱和包络解调等分析后,计算并提取出了大振动间隙信号对应的频率。

2.3 故障诊断

采集信号经过分析处理后,分解出大量频率参数,由于轴承的不同故障类别对应的主要频率不同,系统将轴承各种故障频率的算法导入故障数据库。轴承故障频率与轴承的结构(滚动体直径d、轴承节圆直径D、滚动体数目Z和轴承的接触角α)参数与转轴旋转频率f有关。

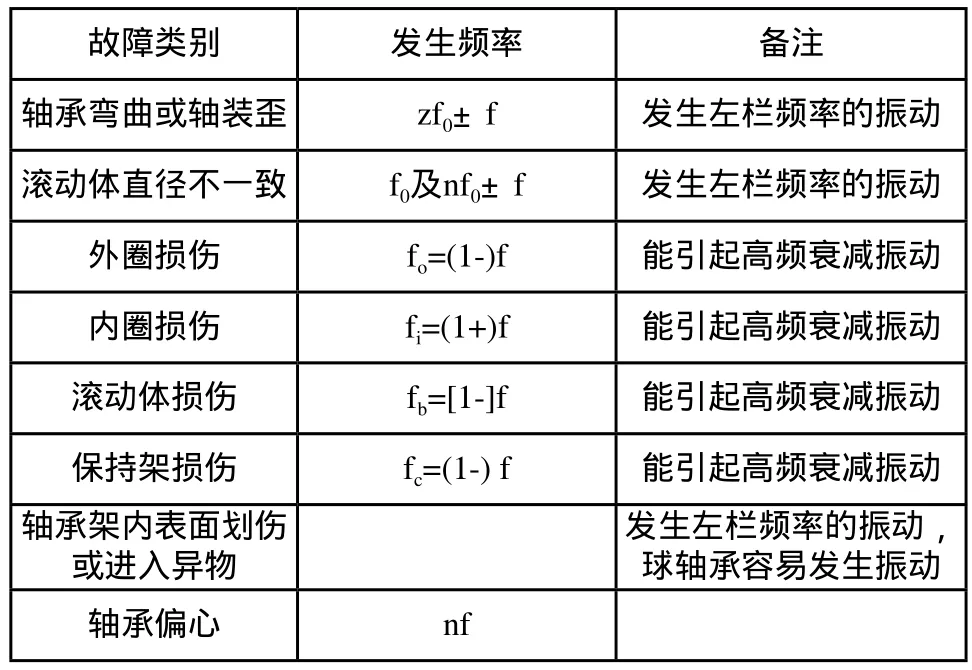

表1 轴承故障频率表

将提取的故障信号频率与轴承故障频率进行对比分析,结合轴温、时域参数和轴心轨迹等信息,综合分析判断轴承的运行状况。

3 测试实验

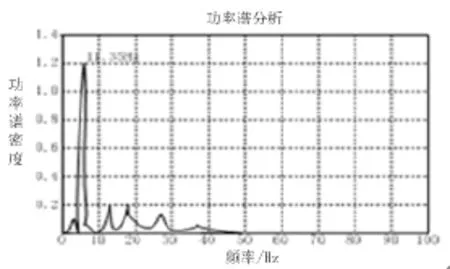

将本系统应用于某大型冶炼设备状态监测过程中,轴承型号24152CC/W33,轴承结构参数如下:滚动体直径d=90mm;节圆直径=350mm;滚动体个数Z=18,接触角α=15°,转速N=60r/min。通过计算得出滚动体、内圈、外圈的故障频率为:fb=1.82 Hz,fi=11.24 Hz,fo=6.76 Hz。图5为此滚动轴承的故障信号,图中信号的杂波较多,无法分析故障信号的频率范围。采用小波包分解重构后,对信号进行功频谱分析,结果如图6所示。

图5 滚动轴承的故障信号

图6 信号功率谱图

从图6可以看出在f=11.35Hz处振动能量较大,且与内圈故障频率fi=11.24 Hz相接近,说明轴承内圈发生了故障。为进一步确定轴承的故障类别,实际拆开检查后发现,轴承内圈出现了轻微的点蚀。此故障对设备正常运行影响不大,建议轴承继续使用,但要加强监测。实验表明本系统运行稳定可靠,能有效提取轴承故障特征。

4 结束语

将振动位移传感器直接安装在轴承座上测取轴承振动信号,通过低速高温轴承故障诊断系统后,实现了设备的早期故障智能诊断和现场有效维护。从系统的实际运行结果可以看出:基于中断采样的数据采集方式保证了工业现场数据传输的实时性、可靠性和完整性;采用基于小波包的分析方法可以很明显地提取轴承的故障特征参数。该系统有效解决了我国特种设备检测难、维护费用高的问题,大大降低了了设备潜在的安全隐患,减少了设备突发故障带来的经济损失。

[1] 苏志忠,吴金强,张国新.低速重载滚动轴承故障诊断的研究与应用[J].轴承,2008,11(1).27-30.

[2] 戴静君,刘丽华,薛庆齐,等.滚动轴承故障诊断中振动信号的采集[J].北京石油化工学院学报,2008,16(2).23-16.

[3] 程秀芳, 陶文基.于小波理论的低速重载轴承的故障诊断研究[J].组合机床与自动化加工技术,2009,12.48-50.

[4] 杨海博,王海燕,申晓红.一种新的微弱未知信号混沌振子法检测[J].计算机应用研究,2012,03.

[5] 王晨,王少萍.液压系统故障诊断测控系统研制[J].制造业自动化,2009,12.108-110.

[6] 周占怀,茹秋生.振动测试方法及测试系统的研究[J].制造业自动化,2006,12.89-91.