加氢裂化装置分馏塔的模拟优化

李宗雯,程 明

(南京工业大学 自动化与电气工程学院,南京 210009)

0 引言

在现代炼油工业中,由于原油品种的深度挖掘与多样化,使得当前石油石化企业原油加工品种日趋多样化、劣质化和重质化。但随着环境问题的不断恶化,环保越来越成为人们关注的社会问题,人们对环境的要求不断提高,尤其对石油类产品的绿色性能提出越来越高的要求[1],而加氢裂化技术作为裂解重油生产轻型石油制品的关键技术,已经发展成为最重要的炼油工艺之一。A s p e n Plus化工过程模拟软件在近几年开始飞速发展,目前已经运用在低压内循环空分工艺的分析[2],模拟甲烷、二氧化碳制合成气反应[3],模拟热钾碱脱碳过程[4],Texaco气化炉的性能[5],固定床高温煤气化进行了模拟[6]等各个领域的建模研究工作中。本文将介绍运用ASPEN PLUS流程模拟软件搭建了加氢裂化分馏塔的模型,根据装置的运行情况和市场石油产品的需求方向,结合模型优化分析的结果,确定优化方案,达到指导生产效益最大化的目的。

图1 分馏部分工艺流程图

1 加氢裂化分馏塔的生产工艺

分馏部分的核心设备是塔,根据产品品种要求,可以有汽提塔或稳定塔或脱丁烷塔、常压分馏塔和减压分馏塔。其他主要设备有加热炉、换热器、冷凝冷却器,冷、热油泵等。分馏部分的流程图如图1所示。

图1中,硫化氢汽提塔(C53201)设有26 层塔盘,进料油进入脱硫化氢汽提塔的第20 层塔盘,塔底用过热蒸汽汽提。塔顶油气经冷却后进行气液分离,回流罐顶部闪蒸出的含硫气体送出装置去干气脱硫,中部的油一部分作为塔顶回流,另一部分作粗液化气送出装置。硫化氢汽提塔底油进入分馏塔进料加热炉加热到后进主分馏塔(C53202)第8 层塔盘,主分馏塔设有49 层塔盘,塔底采用过热蒸汽汽提。分馏塔设两个侧线塔,分别为重石脑油汽提塔和柴油汽提塔。

分馏塔的中段循环回流从塔的第19层塔盘由中段回流泵抽出,经中段回流冷却后返回第22 层塔盘下方,重石脑油馏分油从分馏塔侧线的第39层塔盘抽出自流至重石脑油汽提塔,柴油馏分油从分馏塔侧线的第19 层塔盘抽出自流至柴油汽提塔。

2 分馏塔的流程模拟

流程模拟的搭建建立在以下假设条件:

1)为了避免上游操作不同或者原油性质不同造成进料变化,而导致进料的输入参数不定,模拟时的进料是以中压加氢裂化装置各产品混合物参数作为模拟的初始进料。

2)由于无法得到进料中各馏分的硫含量数据,故假设进料中的硫全部以H2S的形式存在。

简化换热器模块,侧线塔再沸器的热负荷通过热流体单独计算出的热负荷,再乘以传热效率(本流程模拟假设为0.8)。

2.1 模型的搭建

2.1.1 模拟环境基本设置

单位体系:US-1

2.1.2 定义模拟流程

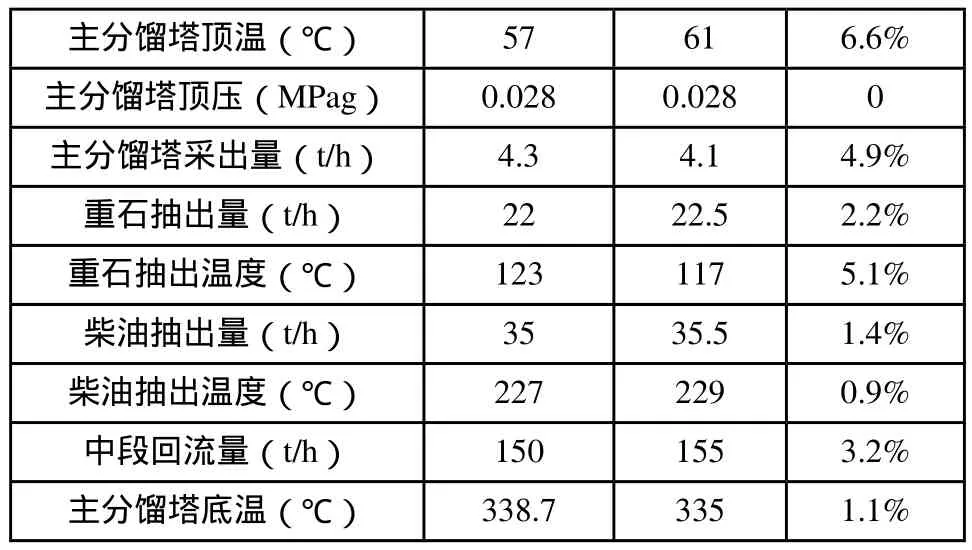

图2 ASPEN PLUS模拟流程图

C-53201:脱硫化氢汽提塔

C-53202:主分馏塔

FEED:混合进料

STM1:脱硫化氢汽提塔汽提蒸汽

GAS:干气

SWATER1:脱硫化氢汽提塔蒸馏水

LG:液化气

B1:脱硫化氢塔底出料

STM2:主分馏塔汽提蒸汽

SWATER2:主分馏塔蒸馏水

LIGHT:轻石脑油

HEAVY:重石脑油

DIESEL:柴油

BOTTOM:裂化尾油

2.1.3 定义化学组分

本模拟中根据恩氏蒸馏温度自定义了OIL1、OIL2、OIL3和OIL4,加上原油数据库里的H2O,CH4,C2H6,C3H8,C4H10-1,C5H12-1H和H2S。

2.1.4 选择热力学方法

在本模拟中的物料是石油物质,而石油是用虚拟组分来处理的复杂的混合物,在低压和中压系统中,通常使用K-值模型和液体逸度关联式。选择的热力学方法为BK10,它采用的是BraunK10的K-值关联式,该关联式是由真实组分和石油馏分的K10图而开发出的。真实的组分包括70种烃和气体,石油馏分的沸程范围为450-700K(350-800F)。对于较重的馏分开发了专有的方法。

2.1.5 定义流股信息

根据生产的实际情况确定各个流股的温度、压力和计算单位等信息。

2.1.6 提供过程条件

设定各塔和加热炉等设备的压力、温度等操作参数和操作条件。

2.1.7 运行模拟过程

运行初始模型。

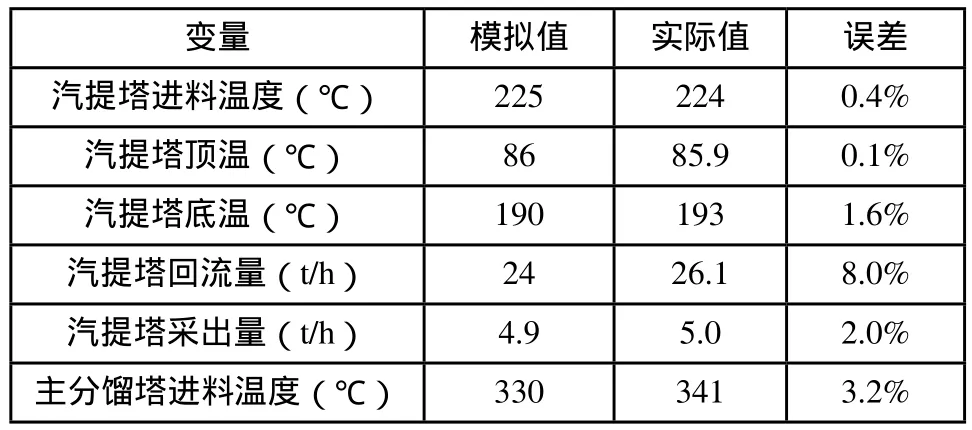

表1为模型运行后得到的数据和实际生产数据的对比:

表1 模型模拟值与装置实际生产值的对比

主分馏塔顶温(℃) 57 61 6.6%主分馏塔顶压(MPag) 0.028 0.028 0主分馏塔采出量(t/h) 4.3 4.1 4.9%重石抽出量(t/h) 22 22.5 2.2%重石抽出温度(℃) 123 117 5.1%柴油抽出量(t/h) 35 35.5 1.4%柴油抽出温度(℃) 227 229 0.9%中段回流量(t/h) 150 155 3.2%主分馏塔底温(℃) 338.7 335 1.1%

2.2 灵敏度分析

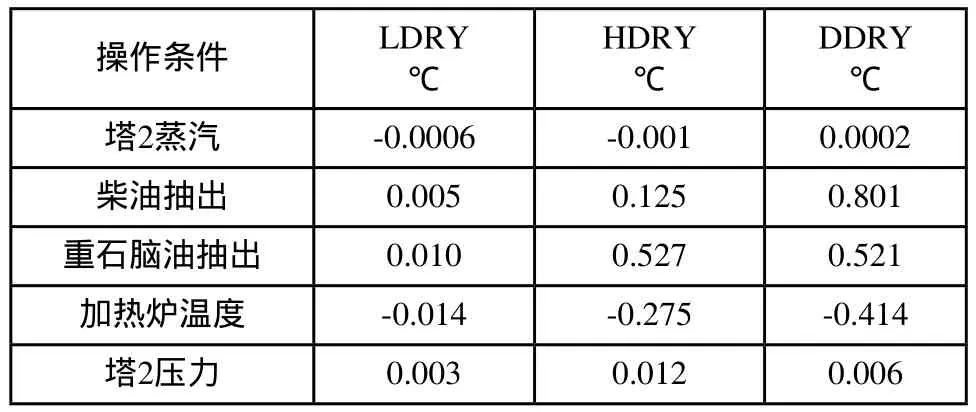

对建立好的模型进行灵敏度分析,得出各产品干点随着操纵变量的关系,进而得出最优的操作变量,表2为加热炉温度的变化导致的各产品干点的变化。

表2 加热炉温度对产品干点的影响

从表2中可以看出,随着加热炉温度的上升,轻石脑油的干点变化不大,重石脑油的干点温度有较小幅度的下降,而柴油干点温度有较大的下降。表3为重石脑油抽出量对产品干点的影响。

表3 重石脑油抽出量对产品干点的影响

从表3中可以看出,随着重石脑油抽出量增大,各产品干点均出现上升趋势,轻石脑油的干点上升的较小,重石脑油的干点上升较大,柴油干点上升尤为显著。主要原因是因为随着重石脑油抽出量的提高,塔内液相负荷减小,气相负荷增大,各产品抽出温度升高,各产品干点上升。

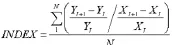

从上述灵敏度分析的表格中我们可以直接看出某一变量对产品干点的影响,但是干点受各个变量影响的程度很难直观地看出来。在本装置的模拟中,干点会随着某些变量的变化而呈现单调变化,为了便于考察这些变量对产品干点的影响程度,定义变量对产品干点的影响因子为:

其中,X为自变量,Y为因变量,N为本模拟过程中的数据组数。影响因子反映了自变量对因变量的影响程度。影响因子为正数,则表明干点随着变量单调增大,若为负数,则表明干点随变量单调减小。影响因子的绝对值越大,则表明影响越显著。如:当影响因子为1,则表示当变量增大1%时,该产品干点上升1%,当影响因子为-2,则表示当变量增大1%时,该产品干点下降2%。

表4 操作条件对各产品干点的影响因子

表4所示的是对几种不同的操作进行灵敏度分析后,对数据进行影响因子计算的结果。从表中可以看出各产品干点受变量的影响程度。在主分馏塔顶温不变的情况下,轻石脑油的干点主要是受主分馏塔加热炉温度的影响,且随着主分馏塔加热炉温度的增大而下降。重石脑油干点主要受重石脑油抽出量的增大而升高。柴油干点主要受柴油抽出量、重石脑油抽出量的影响,且随着两者抽出量的增大而升高,其中,柴油抽出量的影响更显著一些。

2.3 分馏结果优化分析

以设计参数值为变动中心,改变量不宜过大为宗旨,综合以上灵敏度分析结果,在确保重石脑油含硫量越小,或者符合质量要求的情况下,以产品重石脑油的主要成分含量高为标准,选择进料流量。

优化约束条件设置为:

1)轻石脑油干点≤85,允许误差为1。

2)重石脑油初馏点≥83,允许误差为1。

3)柴油干点≤363,允许误差为1.

4)柴油初馏点≥180,允许误差为1。

5)裂化尾油初馏点≥254,允许误差为1。

6)重石脑油干点≤173,允许误差为1。

7)优化目标1:柴油+重石脑油产量最大。温度可以降至330℃,且所有限制指标均满足要求。

3 结论

通建立加氢裂化装置的分馏部分的ASPEN PLUS模型,设定灵敏度分析,找出各操纵变量与产品干点的关系,通过改变操纵变量确定最优控制变量,最终达到了优化生产的目的。实践证明,运用ASPEN PLUS建模可以指导生产和用于工人培训,既有较高的实际运用价值,又安全物危险。由于本文采用的原料输入是理想化的产品混合物,对于不同地区的原油和经过不同前段工序输出的原料油,应在定义化学组分的时候加以修改。

表5 优化设计1

表6 优化设计2

8)操纵变量:主分馏塔塔顶压力,主分馏塔塔底汽提蒸汽量。

由表5可见,优化目标1的实现表现为:主分馏塔塔顶压力降至0.01Mpa,主分馏塔塔底汽提蒸汽量提至1.86t/h,可得到柴油抽出量达到40.1t/h,重石脑油抽出量达到22.6t/h,且所有限制指标均满足要求。

9)优化目标2:主分馏塔进料温度最低。

10)操纵变量:柴油抽出量,重石脑油抽出量。

由表6可见,优化目标2的实现表现为:柴油抽出量降至35.8t/h,重石脑油抽出量降至21.2t/h,进料

[1] 任宏鑫,王德良,王乾.加氢裂化—炼化发展主要方向[J].科技风,2010(05).

[2] 刘永健,李国忠,王季秋,于光元.基于ASPEN PLUS的低压内循环空分工艺流程模拟[J].化工进展,2012(S2).

[3] 郭继宁,邢春发,刘星山,徐显明.应用ASPEN PLUS模拟甲烷、二氧化碳制合成气反应[J].化工科技市场,2008(09).

[4] 郝栩,董银全,白亮,徐元源,李永旺.用ASPEN PLUS软件模拟热钾碱脱碳过程[J].煤炭转化,2008(02).

[5] 孟辉,段立强,杨勇平.基于ASPEN PLUS的Texaco气化炉性能研究[J].现代电力,2008(04).

[6] 原满,刘亮,田红,朱超.基于ASPEN PLUS的固定床高温煤气化模拟[J].广东化工,2012(12).