提高起动电机可靠性的措施

程 涛,江 开,白珍山

(1.驻重庆地区军代室,重庆 400039;2.重庆虎溪电机工业有限公司,重庆 401331)

起动电动机装备在多种战车上,它出现任何故障都有将影响到战车的使用,故提升其可靠性具有显得尤为重要。

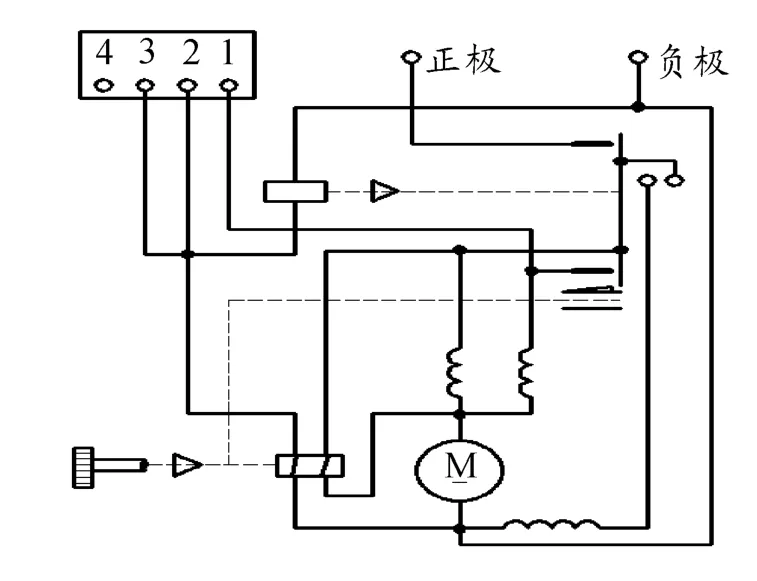

起动电动机的构造主要是由转子、定子、端盖、继电器、顶杆装配、单向离合器等组成。其工作原理(图1):电动机主回路接线螺栓正极和负极通过保险直接与蓄电池正、负极相接,控制线路通过开关接入蓄电池正极。接通开关,控制继电器吸合,主继电器保持绕组同时通电,但此时主继电器还不足以吸合。控制继电器吸合后,动触头左端立即与左边的定触接通,动触头右端由于限位板的作用,不能与右边的定触头接通。此时,以下几组线圈同时通电:电机的辅助串激绕组、并激绕组及主继电器的吸合绕组。当电机的辅助串激绕组、并激绕组通电后,电机开始慢慢旋转。当主继电器的吸合绕组通后,主继电器的开始吸合。此时主继电器的衔铁推动齿轮与飞轮齿环啮合,啮合达到足够程度时,限位板脱开,动触头右端与右边的定触头接通,电机的主、串激绕组接通,输出强大的转矩使发动机转动。当发动机发动后,电机完成使命,此时,关闭开关,切断电机电源,齿轮退回原位,起动结束。

图1 工作原理

根据信息的收集,起动电机出现主要问题是:碗形垫圈破裂、螺旋花键轴断裂和顶杆装配的钢丝卡圈脱落。解决这些主要问题,提升起动电动机的可靠性显得及其迫切和重要。

1 碗形垫圈破裂

碗形垫圈是单向离合器中的重要零件,主要作用是在单向离合器传递力矩时产生反向推力,使离合器实现接合与分离。

1.1 故障渐进过程

该垫圈在装配前已产生了内部微裂纹,在单向离合器实现接合与分离的过程中裂纹不断加剧直至破裂,导致离合器不能实现其功能,从而引起电机不工作。

1.2 原因分析

1)碗形垫圈(如图2)材料为65Mn 钢板,原工艺路线:剪条料—落料成形—检验—淬火—检验—碱性氧化—检验—平磨—检验。从材料和工艺过程可以看出产生裂纹可能出现在3 个方面:一是原材料本身存在裂纹;二是在热处理时处置不当产生裂纹;三是在碱性氧化时因氢碎产生裂纹。

图2 碗形垫圈

2)通过检查原材料的入厂检验报告发现材料的化学成分是合格的,也无裂纹现象。对现库存材料重新进行取样检测,其化学成分是合格的[1],也无裂纹现象。故排除了原材料本身存在裂纹的问题。

3)检查碱性氧化工序,其工步内容:化学去油—碱性氧化—去氢处理—浸油—检验。其工步安排是合理的,经兵器工业西南地区理化检测中心进行检验也未发现有氢脆裂纹存在。故排除了在碱性氧化时因氢碎产生裂纹的问题。

4)经过查阅热处理工艺及资料和多次热处理试验跟踪发现,垫圈材料为65Mn,硬度HRC50 ~56,要保证其硬度,淬火时的回火温度必须为240 ~280℃,这个回火温度覆盖了第一类回火淬性区间250 ~380℃绝大部分,使其内部晶粒为片式马氏体(正常为针状马氏体),造成垫圈易碎裂,它会在受力过程中慢慢产生裂纹[2]。

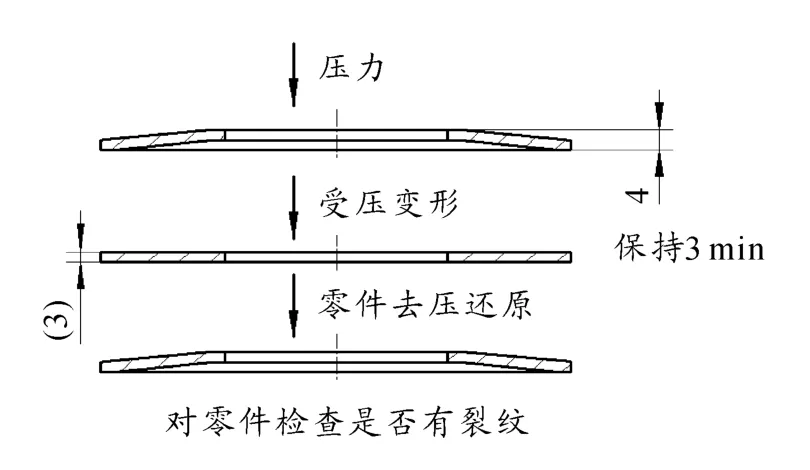

1.3 整改措施

调整热处理工艺,避开了第一类回火淬性区间,确保该零件不会再发生破裂现象。同时调整碗性垫圈工艺,增加压力选件工序。现在工艺:剪条料—落料成形—检验—淬火—检验—碱性氧化—检验—平磨—检验—压力选件(图3)—检验。

图3 压力选件

2 螺旋花键轴断裂

螺旋花键轴是起动电动机中的重要零件,其主要功能是传递强大的转矩。

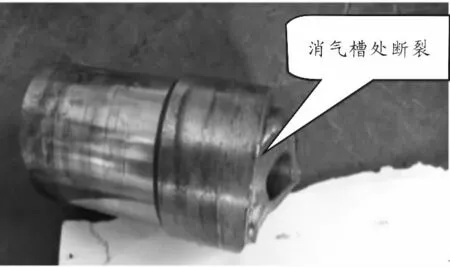

2.1 故障现象及渐进过程

故障现象如图4 所示。螺旋花键轴零件结构如图5所示。

图4 故障现象

图5 螺旋花键轴零件结构

从故障现象及零件结构可以看出螺旋花键轴的断裂是因为消气槽处产生了微裂纹,在使用过程中受到振动使裂纹不断加剧直至断裂[3],从而导致起动电机不能工作。

2.2 原因分析

从零件结构可以看出螺旋花键轴的消气槽及前端键槽是在热处理后易产生裂纹的部位。造成该零件断裂是因为消气槽2-R0.5 未控制好,出现了尖角,在热处理时产生应力集中出现了微裂纹,因裂纹未延至零件表面[2,4,5],在磁力探伤时未发现所造成。

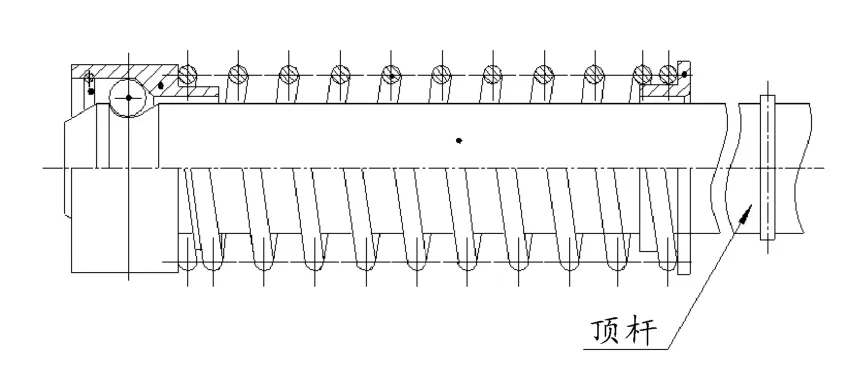

2.3 整改措施

1)从机加入手,如图6 所示。在机加工艺中要求螺旋花键轴的消气槽及前端键槽加工必须按图保证R 圆角,在该工序加工前必须经检验人员检测其加工刀具符合要求后方可进行加工[5],从而确保螺旋花键轴的消气槽及前端键槽不会在热处理时产生应力集中出现微裂纹,进而确保螺旋花键轴不再断裂。

图6 机加工艺改进措施

2)从热处理取样检测入手,将原要求的随炉样棒检测零件金相组织改为现在的随炉样件来检测零件金相组织,更能及时、准确地了解零件的真实情况,确保螺旋花键轴的质量控制。

3 顶杆装配的钢丝卡圈脱落

顶杆装配的主要功能:在主继电器的衔铁推动下带动齿轮与发动机飞轮齿环啮合,断电后带动齿轮退回原位。

3.1 故障现象

顶杆装配上的钢丝卡圈脱落,如图7 所示。从故障现象可以看出:该钢丝卡圈内孔大于顶杆外圆尺寸,已从顶杆卡圈槽内脱落出来,故起动电机不能工作。

图7 顶杆装配上的钢丝卡圈脱落

3.2 原因分析

顶杆装配如图8 所示。顶杆外径为φ10,顶杆卡圈槽深为R0.6,钢丝卡圈为φ1.2 的弹簧钢丝绕制成内孔为φ8.8的卡圈。该钢丝卡圈在压入顶杆卡圈槽内时要经过顶杆φ10 的外径,产生了一定的塑性变形(变大),随着电机工作次数增多,卡圈承受的冲击力也增多,塑性变形也增大[6],当变形接近于顶杆外圆大小时,在下一次工作中受到冲击时钢丝卡圈将从顶杆卡圈槽内脱落,起动电机不能再工作。

3.3 整改措施

1)从弹簧绕制和热处理定形上考虑,经过多次试验无法从根本上杜绝钢丝卡圈压入顶杆卡圈槽时的塑性变形(变大)。

2)从设计入手,将顶杆改为整体式,考虑到原卡圈槽处要承受冲击力,故在工艺上采用挤压成形,再进行机械加工。改进后顶杆装配如图9 所示。

图8 顶杆装配

图9 改进后顶杆装配

通过改进后的顶杆装配彻底杜绝了卡圈脱落现象,有效地保证了起动电机的可靠性。

4 结束语

针对起动电机存在的问题,找出故障原因进行不断改进,从设计、工艺入手,同时加强工艺纪律的执行和生产现场管理,使改进的产品经过6000 余次台架试验考核,采用的措施有效可行。同时通过2 年多的产品跟踪,产品未重复发生问题,稳定提高了产品质量和可靠性。

[1]李震夏.世界有色金属材料成份与性能手册[M].北京:冶金工业出版社,1992.

[2]《热处理手册》编委会.热处理手册[M].北京:机械工业出版社,2001.

[3]费罗斯特N. E. 金属疲劳[M]. 北京:冶金工业出版社,1984.

[4]上海市金属切削技术协会.金属切削手册[M].上海:上海科学技术出版社,2003.

[5]孟少农.机械加工工艺手册[M].北京:机械工业出版社,1991.

[6]张英会,刘辉航,王德成.弹簧手册[M].北京:机械工业出版社,2006.