水轮机转轮焊接残余应力研究

李雅范,宋 丹,姬书得,高秀玲,刘雪松,方洪渊

(1. 哈尔滨电气动力装备有限公司,哈尔滨 150040;2. 沈阳航空工业学院,沈阳 110136;3. 哈尔滨大电机研究所,哈尔滨 150040;4. 哈尔滨工业大学 现代焊接生产技术国家重点实验室,哈尔滨 150001)

前言

随着机组的大型化,水轮机转轮叶片裂纹问题也明显增多,如二滩、五强溪、岩滩、小浪底、大朝山等电站机组投入运行一段时间后,转轮叶片均相继出现过断裂事故。由于转轮是水轮机的关键部件,它的质量直接影响水轮机机组的效率和使用寿命。同时,叶片裂纹问题严重威胁电站的安全运行,一些电站被迫几个月停机并处理裂纹,大大降低了电站的经济效益。

因此,转轮开裂问题是困扰水电站运行的关键问题,该问题受到各方面的高度重视,国内外的科研工作者对此进行了大量的研究,研究结果表明:导致转轮开裂的原因是多方面的,但应力过高是最为主要的原因。发生裂纹比例最高的是近些年新开发的高效率转轮,特别是大型和巨型转轮。大部分开裂属于疲劳破坏,裂纹均发生在应力较高的下环(上冠)与叶片出水边的连接焊缝或热影响区,此部位也是水轮机运行中工作应力较高的部位,可以说明裂纹的发生是内应力和工作应力联合作用的结果。一些转轮叶片裂纹出现张开和错位现象,裂纹沿着平行于焊缝向内部快速扩展,但如果裂纹扩展方向偏向本体,裂纹的扩展速度明显减慢,甚至停止扩展。说明焊接残余应力对疲劳裂纹的萌生和扩展影响很大。

本文采用数值模拟与试验相结合的手段,通过局部加热改变转轮残余应力分布,将危险区域的高残余拉应力降低,甚至调整为压应力。

1 焊后局部加热的工艺方案

为了便于对比研究,分别选取了按原工艺进行焊接的叶片,以及按分段焊进行焊接的叶片,在加热区域利用火焰加热的方式进行加热,如图1所示。

图1 转轮叶片的加热方式示意图

具体的加热参数如下所示:

(1)加热气体:采用乙炔气体进行加热;

(2)加热面积:采用在垂直焊缝的方向上加热的方法,且加热长度是200mm,加热宽度是100mm;

(3)加热位置:加热区域的边缘离叶片出水边或出水边附近横向残余拉应力最高区域的距离控制在60~70mm;

(4)加热温度:由于转轮的焊接热处理的温度不能高于590℃,因此将加热温度选择为580℃;

(5)加热时间:当叶片出水边附近区域的温度到达150℃左右时,加热过程终止;

2 残余应力测量方案

采用盲孔法进行了应力的测量,应力测量装置是机械工业部郑州研究所生产的YC-Ⅲ型应力测量仪。

图2是应力测量位置分布图,图3是贴有应变片的转轮局部放大图。沿焊缝方向上共测5个点,每点的距离是30mm。

图2 分段焊后应力测量位置分布图

图3 贴有应变片的转轮实物局部放大图

3 测试结果分析

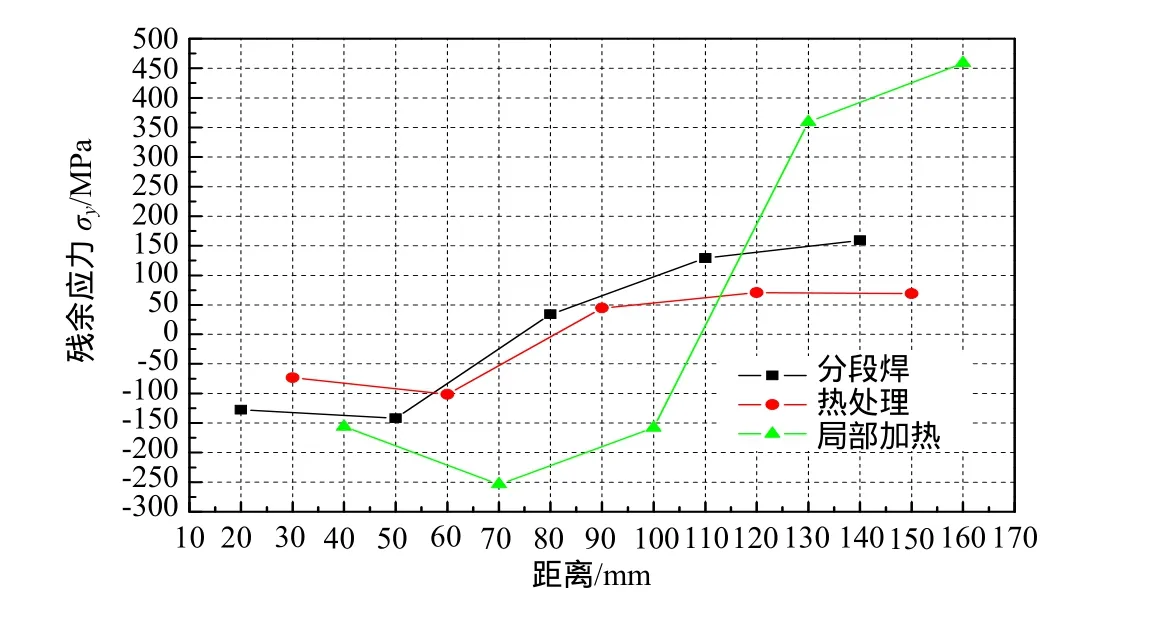

转轮产生疲劳裂纹甚至开裂的驱动力主要是垂直于焊缝方向的残余拉应力,所以下面仅对此应力(σy)进行研究来说明局部加热的效果。

局部加热的试验研究主要是在利用分段焊进行焊接叶片上进行的,加热区域的边缘到叶片出水边的距离是150mm,如图4所示。通过分析可知,局部加热对叶片上残余应力分布状态的影响非常大,它在增加了加热区域残余应力的同时,大大降低了相邻区域的残余应力,降低效果与位置有关系。当到加热边缘的距离为70mm左右时,残余应力的降低幅度最大。

图4 σy沿平行于焊缝方向的分布

4 结论

对焊后的转轮采用局部加热—冷却的方法,转轮危险区域的残余应力下降的效果比较明显。降低效果主要与加热时间成正比,残余应力随加热位置的增大呈先降低后升高的趋势,甚至可以变成压应力。如果加热位置选择适当,可以起到降低叶片危险区域残余拉应力的作用。反之,如果加热位置控制不好的话,叶片危险区域的残余应力反而会上升,导致叶片的抗裂性能下降。

[1]薛伟, 陈昭运. 水轮机叶片裂纹原因及预防措施研究[J]. 大电机技术, 2002.

[2]矫勇, 戴艳涛. 转轮不锈钢材料裂纹及疲劳特性的探究[J]. 黑龙江科技信息, 2008.

——“AABC”和“无X无X”式词语