调速器成组调节在孤网运行中的应用

陈 艳,李学礼,张 辉,张中亚

(天津电气传动设计研究所,天津 300180)

前言

巴基斯坦纳塔尔水电站位于巴基斯坦北部城市吉尔吉特,电站安装三台双喷嘴冲击式水轮机组,总装机容量为3×6MW,主要为吉尔吉特提供工业和居民用电,由于该地区没有成熟的电网系统,因此该电站为孤网运行模式,且早晚负荷变化较大,居民用电时的电器损坏或大风天气的线路短路以及大型电机的起停都会引起负荷的剧烈变化,给机组造成较大的冲击,给电站的调节系统带来了艰巨的考验。

1 电站参数

1.1 压力钢管参数

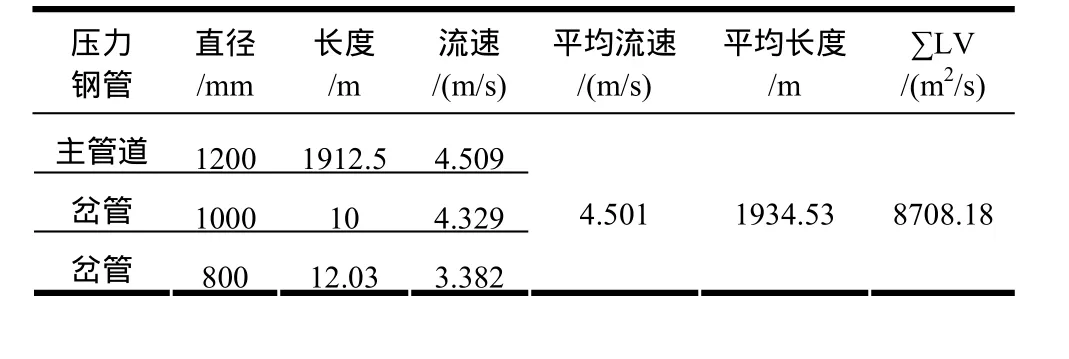

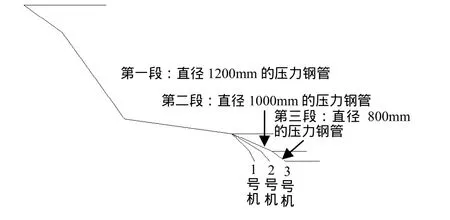

电站原设计为从前池分别由三根压力钢管引水至三台机组(一机单管方式),后电站因施工条件原因更改为由一根压力钢管引水至厂房附近,然后分三根岔管引入三台机组(一管三机方式),其引水系统参数见表1。

表1

图1 压力钢管的布置图

由以上数据可计算出水轮机引水系统的水流惯性时间常数TW为2.116s。

1.2 水轮机组参数

型号:CJA475-W-112/2×11

水头:412m

流量:1.734m3/s

额定功率:6.25MW

额定转速:750r/min

发电机GD2:13.5tm2

转轮GD2:0.2tm2

由以上数据可计算出机组惯性时间常数 Ta为3.378s。

GB/T9652.1-2007《水轮机控制系统技术条件》规定冲击式调速器的工作条件为:水轮机引水系统的水流惯性时间常数Tw和机组惯性时间常数Ta的比值不大于0.4,而本电站的Tw与Ta的比值为0.626,远远超出了标准规定的工作条件。

1.3 调速器参数

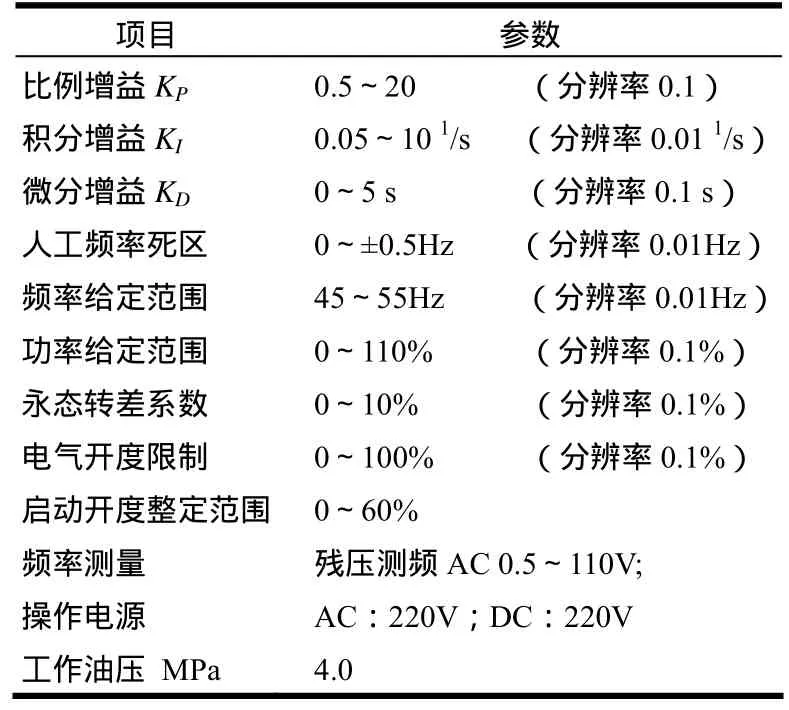

调速器采用天津某研究所生产的专用于双喷嘴冲击式机组的TDBWCT-2型步进电机PLC微机调速器,其调节方式为并联PID调节模式。主要参数见表2。

表2

2 问题描述

在电站试运行过程中,我们发现整个系统的稳定性很差,频率波动非常大,稳定性达不到,甚至在负荷变动较大时,导致系统振荡机组无法运行,主要存在以下三种现象:

(1)三台机组同时空载运行时,机组能保持转速稳定,而当其中任意一台机组并网发电且所带负荷超过一定值时,其余两台空载机组频率剧烈抖动且无法达到额定频率;

(2)随着负荷增大,机组频率波动增大;当三台机组总负荷超过14MW时,3号机组压力脉动加剧,调速器调节速率加快,导致整个系统频率摆动加快,最终造成系统崩溃;

(3)当机组突然减少部分负荷时,如机组频率升高至折向器投入时,将导致频率变化较快、较大且难于稳定,极端时甚至会使折向器反复投入和退出,导致系统振荡。

3 原因分析

经过对上述现象的分析,我们认为造成该现象的原因主要有以下几点:

3.1 机组的水流惯性时间太大

国标 GB/T9652.1-2007《水轮机控制系统技术条件》第3.3条规定“水流惯性时间常数Tw与机组惯性时间常数Ta的比值不大于 0.4”,而本电站的Tw/Ta值可达到0.626,远远超出了标准规定的工作条件。在水流惯性时间常数Tw为2.166s不变的情况下,机组转动惯量(GD2)应不小于 21.46t·m2,而目前机组转动惯量仅为 13.7t·m2,比要求小 7.76t·m2;

3.2 压力钢管布置不合理

由于压力钢管的水平段较长且岔管距离较短,导致机组的水流特性随着喷针开度的增大而急剧变化,其相互之间的水流影响也随着喷针开度的增加而加剧,而机组转动惯量的过小将水流影响进一步放大。当2台或3台机组并列运行时,若其中任意一台并网运行且其开度增大到一定范围,此时如果有负荷较大的波动,调速器对频率的快速调节就很容易引起压力钢管的压力脉动,而压力的脉动将进一步影响调速器的调节,从而加剧压力的脉动,最终导致系统的震荡。而相比较1号、2号机组岔管,3号机组岔管相对较长,在负荷加大时水流特性相对较差,容易引起压力脉动,导致系统无法稳定,造成系统崩溃。

3.3 机组转动惯量过小

当机组突然减少部分负荷,而机组频率上升至折向器投入点时,折向器投入,水流被迅速切断,在剩余负荷的作用下,机组频率下降,由于机组转动惯量过小,机组频率迅速下降,导致调速器的快速开启喷针接力器,当频率下降至折向器退出点时,折向器退出,此时机组频率上升,但同样是由于机组转动惯量过小,导致机组频率上升过快,从而引起折向器反复投入和退出,系统进入震荡。

4 解决方案

针对以上现象,进行了一系列的试验,以解决由于水流和机组转动惯量带来的不利影响。

4.1 静特性及空载扰动试验。

(1)静特性试验见表3

表3

(2)空载扰动试验

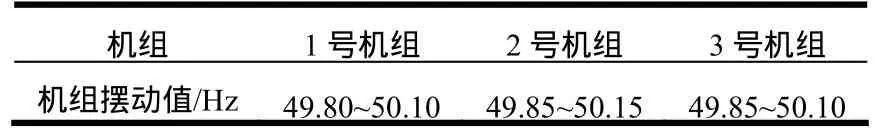

单机经空载扰动选择调速器运行参数,机组稳定后的摆动值见表4。

表4

空载时改机组频率跟踪网频为跟踪频给,避免了机组频率跟踪网频时引起的压力共振,从而解决了任意一台机组并网发电时,其他机组频率抖动且并网困难的问题。

采用变参数、变调节模式及有功负荷的成组调节等多种方法在一定范围内改善3台机组并列运行时的系统振荡问题。

4.1.1 变参数

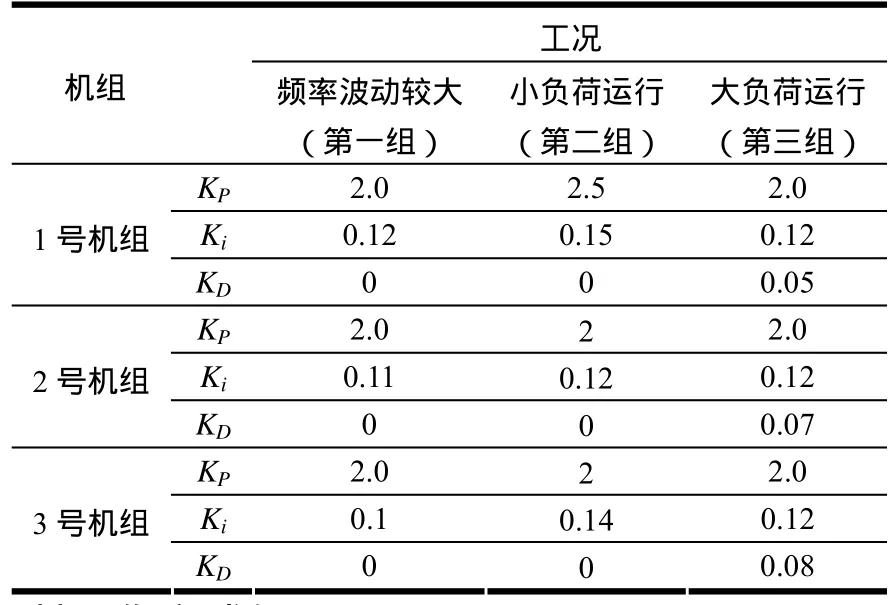

由于水流工况恶劣程度随着负荷加大逐渐加剧,导致机组频率摆动也不断加大,空载时的PID参数已不适应运行要求,因此随着负荷不断加大,PID参数也需要有所变化,根据机组所带负荷的大小,我们选择了三组PID参数,见表5。

表5

其工作方式如下:

当空载及单机负荷在 3MW 以下时采用第二组数据;单机负荷超过3MW时采用第三组数据。

当频率波动超出49.5Hz~50.5Hz范围两分钟时,无论机组所带负荷多少,优先采用第一组数据,待频率稳定后,退出第一组数据,根据负荷大小选择其他两组数据。

4.1.2 变调节模式

试验发现,当系统出现频率摆动时,只有2号机组退出PID调节,才能够有效地缓解系统的摆动,因此我们根据频率的波动状况来控制2号机组的PID的投入及退出,具体如下:当机组频率 90s内在49.3Hz~50.7Hz之间摆动次数达到3次时,2号机组调速器PID调节退出,进入开度调节模式;当频率在120s内一直稳定在 49.32Hz~50.67Hz之间,PID将自动投入,调速器进入频率调节;考虑到机组的安全运行,当2号机组PID调节退出时,如调速器收到断路器分闸信号、停机令及频率达到折向器投入点时,2号机组的PID将自动投入。

4.1.3 成组调节

由于该电站是孤网运行,调速器需要根据负荷的变化随时调整电网频率,但如果三台机组均作为调频机组,势必会引起机组负荷的拉锯,此时调速器负荷的成组调节就显得格外重要了。但由于电站设备订货较早,其监控系统为继电器型,负荷的成组调节无法通过监控系统与调速器系统相互配合完成,因此负荷的成组调节只能由调速器独立完成。

在现场运行发现,当负荷达到14MW时,3号机组对负荷的波动反应最剧烈,原因为3号机组岔管比较长,在负荷加大时水流特性相对较差,容易引起压力脉动,压力脉动促使调速器调节速率加快,调速器的不断调节反过来又会加剧压力脉动,即此时调速器的调节及压力脉动会互相影响,很快就会引起整个系统的压力脉动及频率波动,导致系统无法稳定,造成系统崩溃。

考虑到3号机组的水流特性较差,我们最初的方案是将3号机组作为基荷机组,1号、2号机组作为调频机组。但在试验中发现,当负荷加大时,1号、2号机组的正常调节仍然会引起3号机组岔管的压力脉动,造成系统无法稳定。

根据以上试验现象分析,3号机组的压力脉动无法从根本上消除,因此只能想办法尽量减小压力脉动对整个系统的不利影响,基于以上分析,我们将3号机组改为调频机组,1号、2号机组为基荷机组,最终的试验证明,这种组合下1号、2号机组的压力脉动被减小了,3号机组压力脉动带来的不利影响在整个系统中被最大限度的削弱了,完全可以满足机组的正常运行要求。

4.2 通过成组控制三台机组的折向器来减小折向器对系统甩部分负荷的不利影响

由于电站选用的是冲击式机组,折向器是防止机组飞逸的重要设备,当机组频率因为突甩负荷频率升高到某一设定值时折向器投入,切断水流以降低转速,当频率降低到某一设定值时折向器退出,在试验中发现,当电力系统突然减少一定负荷且折向器投入时,由于机组转动惯量较小,在机组剩余负荷作用下,频率将迅速下降。根据现场实测,当折向器投入点为56Hz时,当机组所带负荷为 5000kW,突然减少至1500kW负荷时,频率在40us内由57Hz快速下降至49Hz,频率的快速下降导致调速器调节速率加快,喷针接力器迅速打开,当折向器退出时,频率又会快速上升,周而复始,机组难以稳定。因此在机组转动惯量小的缺陷下,折向器的投入及退出点的选择直接影响到机组的安全、正常运行。

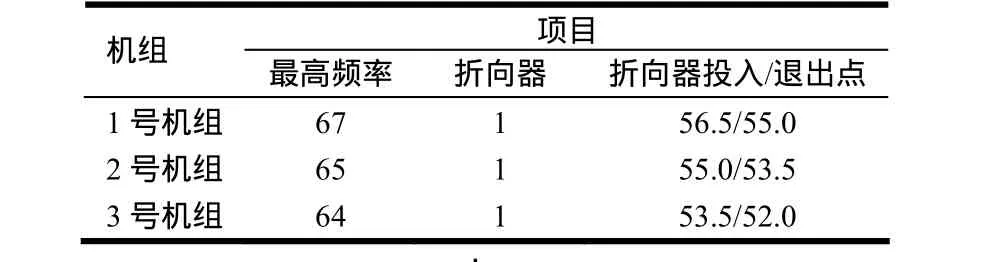

鉴于折向器对机组甩部分负荷时带来的不利影响,我们从以下两个方面考虑折向器投入及退出:

(1)尽量减少折向器的投入次数;

(2)控制折向器的投入时间。

当两台机组或三台机组同时运行时,可以通过负荷变动的多少来控制折向器投入的机组个数。以三台机组同时运行为例:当在突然减少负荷量较小时,通过折向器投入点参数的控制让1号机组的折向器先投入,如果此时转速继续上升,依次让2号、3号机组的折向器投入,这样可以最大化地减小折向器投入对机组带来的不利影响,即使当突然减少负荷量比较大三台机组折向器均需投入时,因为三台机组折向器投入退出点设置不同,即投入退出的时间不同,也可以最大程度抵消折向器投入所带来的不利影响,通过现场试验及后来的运行观察,完全可以满足运行要求,三台机组投入退出点设置见表6。

表6

5 结语

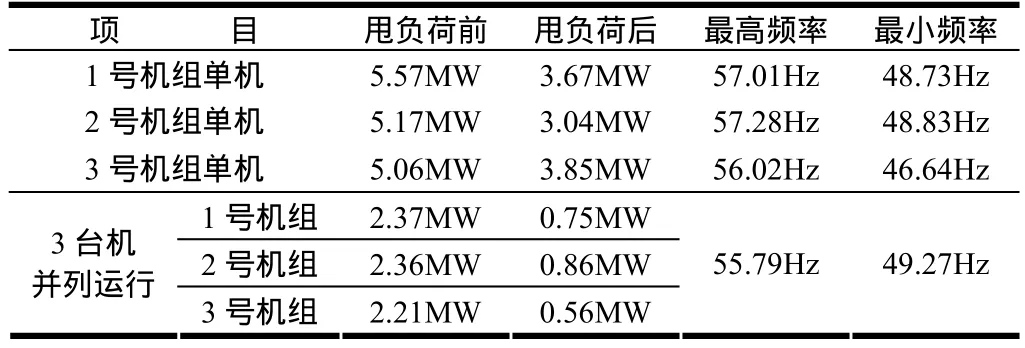

在采用变参数、变调节模式、调速器有功负荷的成组调节及折向器成组控制等多种处理方法后,我们对调速器进行了甩负荷和突减 25%负荷试验,其试验数据如下:

甩负荷试验:甩100%负荷时,调速器可迅速稳定在空载状态,甩100%负荷试验时相关数据见表7。

突减25%负荷试验见表8。

表7

表8

从试验结果及将近两年的运行观察来看,在这种恶劣的工况下,以上处理方法收到了明显的成效,调速器调节性能良好,能够最大程度地削弱电站水工对机组带来的不利影响,极大的改善了纳塔尔电站孤网运行的稳定性。

6 建议

对于孤网运行的冲击式机组,机组的转动惯量应根据引水系统参数及机组参数进行详细计算,以满足孤网运行时负荷突然增加和突然减少对机组稳定运行的需求,同时也应考虑压力钢管的布置以最大程度消除水流对系统的影响。