金属材料过盈配合抗扭性能测试与评定*

徐 欣

(浙江省台州市计量技术研究院,台州318000)

金属材料过盈配合抗扭性能测试与评定*

徐 欣

(浙江省台州市计量技术研究院,台州318000)

精密扭矩测试仪有效解决了金属材料通过过盈配合连接后其承载转矩载荷性能的测试与评定问题。利用金属材料扭转试验方法测试过盈配合连接金属材料扭转性能。在两个过盈连接件上分别安装位移传感器和位移传感器限位装置,用以测试当试样受外力作用发生扭转时的转角;同时将测力传感器经固定力臂和其中一过盈连接件相接触,另一过盈连接件与活动扭转头相连。当活动扭转头通过测试件带动固定扭转头扭转,固定扭转头将测试力作用于测力传感器,此时将位移传感器和测力传感器采集的信号经同步器输入计算机,并经专用软件计算得到对应不同转角状态下的扭矩,即扭矩-转角曲线图,以此得到最大扭矩Tm及相应有效转角下的有效扭矩Te。

过盈配合;有效扭矩;力臂;测力传感器;位移传感器

10.3969 /j.issn.1000-0771.2013.4.04

0 引言

过盈配合这种连接方法,结构简单,定心精度高,可承受转矩、轴向力或两者复合的载荷,而且承载能力高,在冲击、振动载荷下也能较可靠地工作[1],所以在机械工程中采用过盈配合的机构或零部件来传递扭矩十分普遍。如小型汽油发动机曲轴采用组合曲轴,即由曲柄和曲柄销通过过盈压配组装而成,当产品在使用过程中,发动机动力通过曲轴输出时受外部阻力作用存在扭曲现象,但是曲轴总成无论发动机处于何种工作状态,曲柄与曲柄销之间都不可发生任何松动或相对滑动位移,否则发动机将无法输出动力,所以在设计和制造曲轴时必须考虑这一关键功能性特性。

由此可见,测试与评定采用过盈配合连接的机构或零部件承受剪切扭转载荷性能十分重要。

1 测量装置

1.1 测量原理

1.1.1 金属材料的扭转性能分析

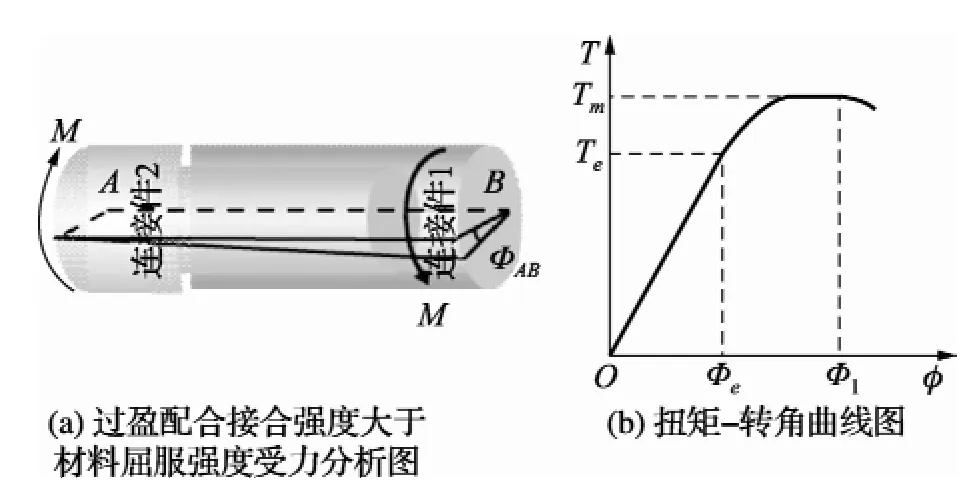

如图1(a)为金属材料扭转试样受力分析,试样两端受到两个垂直于轴线平面内的力偶M作用,两个力偶大小相等,方向相反。受此两个力偶作用,试样各横截面绕轴线发生相对转动,如图中所示ΦAB就是截面B相对于截面A的转角[2]。如图1(b)为金属材料扭转试验结果:扭矩-转角曲线图。其中:Tm为最大扭矩:试样在屈服阶段后所能抵抗的最大扭矩[2]。

图1

剪切胡克定律:当切应力不超过材料的剪切比例极限(TP)时,切应力与切应变之间成正比关系,如图2所示的直线部分。T=Gy(G为材料的剪切弹性模量,单位与弹性模量相同,数值可通过试验确定)。

图2 切应力与切应变关系图

1.1.2 过盈配合连接金属材料的扭转性能分析

1)分析模型及条件

以两个简单厚壁圆桶在弹性范围内的连接为分析基础。弹性范围系指包容件和被包容件由于结合压力而产生的变形与应力成线性关系,亦即连接件的应力低于材料的屈服强度[2]。

同时包容件与被包容件处于平面应力状态,即轴向应力σZ=0;包容件与被包容件在结合长度上结合压力为常数;材料弹性模量为常数[2]。

2)研究两种状态,一种是当材料屈服强度大于过盈配合接合强度时,如图3(a)所示;另一种当过盈配合接合强度大于材料屈服强度时,如图4(a)所示。

图3

图4

当材料屈服强度大于过盈配合接合强度时,当试样扭转时,过盈配合连接处相对移动发生早于材料到达屈服点,所以试样扭转时试样受力分析位置在于过盈配合区间,试样两端受到两个垂直于轴线平面内的力偶M作用,两个力偶大小相等,方向相反。受此两个力偶作用,试样各横截面绕轴线发生相对转动,如图中所示ΦAB就是截面B相对于截面A的转角,最大扭矩就是试样过盈配合部分在发生相对位移后所能抵抗的最大扭矩。

当过盈配合接合强度大于材料屈服强度时,当试样扭转时,材料到达屈服点早于过盈配合连接部分相对移动发生,所以试样扭转时试样受力分析同等整体材料试样受力分析,试样两端受到两个垂直于轴线平面内的力偶M作用,两个力偶大小相等,方向相反。受此两个力偶作用,试样各横截面绕轴线发生相对转动,如图中所示ΦAB就是截面B相对于截面A的转角,最大扭矩就是试样在屈服阶段后所能抵抗的最大扭矩。

有效扭矩就是过盈配合两个连接件发生特定转角Φe下对应的扭矩。如图3(a)连接件1和2在扭转过程中发生特定转角Φe,对应扭矩Te,如图3(b)所示。

根据以上受力分析,过盈配合连接金属材料,无论是材料屈服强度大于过盈配合接合强度,还是过盈配合接合强度大于材料屈服强度时,都符合剪切胡克定律,所以过盈配合连接金属材料扭转试验可以用金属材料扭转试验方法试验及评定。如图3、4中(b)所示,连接件1与连接件2通过过盈配合连接及扭转试验结果:扭矩-转角曲线图。其中:最大扭矩(Tm):采用过盈配合连接的金属材料试样在发生相对位移或到达材料屈服点后所能抵抗的最大扭矩。有效扭矩(Te):过盈配合两个连接件发生特定转角Φe下对应的扭矩。扭矩-扭角(TΦ)曲线:试样扭转时测得的转角和相应的扭矩绘制的曲线。

1.2 测试仪器设计

1.2.1 硬件设计

测试仪器的设计如图5所示,产品安装在活动扭转头1与固定扭转头2之间,测力传感器安装在3处,测力传感器经过固定力臂与固定扭转头2连接,旋转传动手轮4带动连接件1(如图3(a)中所示)旋转,旋转所用力通过连接件2经固定力臂最终作用于测力传感器3,得到扭矩值:T=F×L(式中:L为固定力臂长度;F为测力传感器测得的力)。

图5 测试仪器设计图

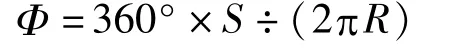

同时在连接件1与连接件2之间安装一个位移传感器,位移传感器固定于连接件1,连接件2安装一个限位块,当产品1旋转时,限位块作用于位移传感器,通过计算得到连接件1相对于连接件2旋转的角度:

图6 软件开发流程

式中:S为连接件1相对连接2的位移值;R为连接件1的扭转半径。

1.2.2 软件设计

软件开发流程如图6所示。设计重点为位移传感器、测力传感器预载初始化调整,同时利用同步器建立扭矩-转角曲线图,最后能根据设定的标准判定最大扭矩与有效扭矩值。其中当确定特定转角Φe,则相应的特定位移为:

根据特定位移及扭矩-转角曲线,得到有效扭矩Te。

1.2.3 数据处理

将采集的数据经过同步器输入计算机,经专用软件计算并生成扭矩-转角曲线图,得到最大扭矩Tm和有效扭矩Te,如图7所示。

图7 扭矩-转角曲线图

2 关键技术

2.1 测试速度控制

旋转首轮4并通过丝杠带动活动扭转头,同时根据测力传感器、位移传感器采集数据,在软件设置测试速度控制区域,增加传动与测试平稳度。

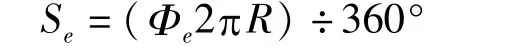

2.2 有效力臂固定

力臂与固定扭转头固定联接,当活动扭转头通过测试件带动固定扭转头转动时,为避免力臂与测力传感器接触位置发生变化,同时也为避免测力传感器受力方向改变,力臂与测力传感器采用点接触。如图8所示,在力臂上安装钢球,钢球和测力传感器采用点接触,保证力臂L及测力传感器受力方向的稳定,减少测量误差。

图8 力臂图

2.3 初始化设置

为避免测试时传动装置出现空程间隙,并根据测力传感器分辨率,设定初始化条件,在安装好测试件并在正式测试前将测力传感器和位移传感器进行初始化设置,避免测试误差。

2.4 有效扭矩的测定

根据初始化设置,位移传感器和测力传感器同步工作,根据有效扭矩要求设置有效位移。当位移传感器工作至有效位移Le时,测力传感器测得力Fe,这时有效扭矩为:Te=Fe×Le。

3 实验测试

3.1 标准试样件测试

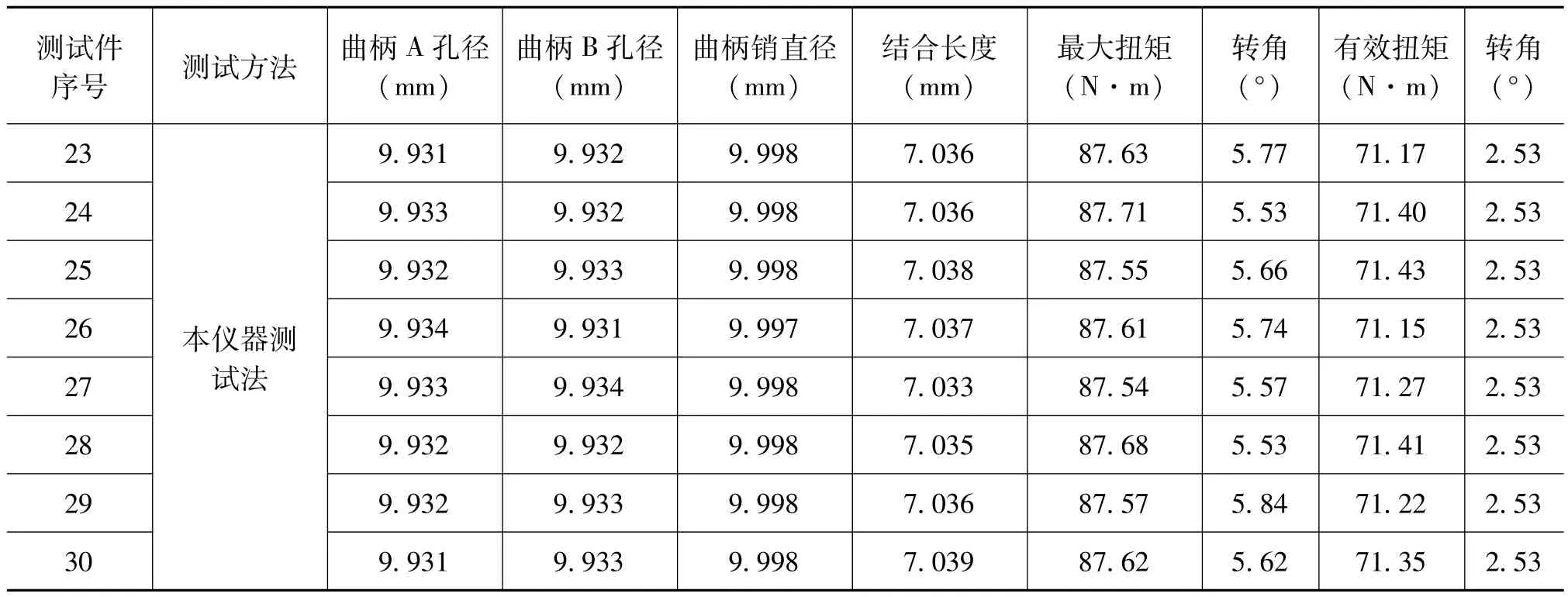

绝大多数小型汽油发动机曲轴由曲柄和曲柄销通过过盈压配组装而成,因此选用30件由同质材料加工的曲轴作为测试试样,条件为:曲柄(包容件)与曲柄销(被包容件)过盈量为0.051~0.075mm、结合长度7~7.05mm,有效扭矩曲柄同心度0.08mm、扭矩>60N·m,曲柄孔圆度满足<0.003mm、圆柱度满足<0.003mm,曲柄销圆度满足<0.001mm、圆柱度满足<0.0015mm,孔与销表面粗糙度满足Rz1.0、结合面包容与被包容件表面硬度63HRC、硬化层深度0.67mm。其中,序号01~10由扭转试验机测试最大扭矩;序号11~20由1m力臂+砝码+千分表即砝码测试法测试有效扭矩,测试方法如图9所示;序号21~30由本仪器测试,同时测得最大扭矩和有效扭矩。测试结果如表1所示。

表1 测试数据表

续表

图9 扭力扳手测试图

3.2 数据处理

1)方法比对验证数据

序号01~10测试件用扭转试验机测得最大扭矩平均值为Tmax1=87.80(N·m),评定测量不确定度为:U1=0.50N·m,k=2;

序号021~30测试件用本仪器测得最大扭矩平均值为Tmax2=87.61(N·m),评定测量不确定度为:U2=0.31N·m,k=2;

同理,序号11~20测试件用经典砝码法测得有效扭矩平均值为Te1=71.02N·m,评定测量不确定度为:U1=0.50N·m,k=2;

序号021~30测试件用本仪器测得有效扭矩平均值为Te2=71.29N·m,评定测量不确定度为:U2=0.31N·m,k=2;

2)本仪器测试法测量重复性考核

对序号30测试件用本仪器重复测量10次相同转角的最大扭矩,得下列数据:87.62,87.57,87.65,87.59,87.61,87.62,87.63,87.59,87.61,87.59 N·m。

4 结论

通过理论分析与实验测试,证实了本测试仪器及测试方法准确方便,测试数据可靠,且有效解决了金属材料通过过盈配合连接后其承载转矩载荷性能的测试与评定问题。

[1]闻邦椿,等.机械设计手册.机械工业出版社,2010:5-177

[2]束德林.工程材料力学性能.合肥工业大学,2011:43

[3]刘鸣放,刘胜新.金属材料力学性能手册.机械工业出版社,2011:181

[4]黄毅,葛心.工程力学.高等教育出版社,2008:68

[5]李慎安,等.测量不确定度评定与表示.中国计量出版社,1999:9

国家质检总局科技计划项目(2009QK171)