闭式双点压力机横梁有限元分析及优化

黄 慧,魏凤凯,于光耀

(1.山东科技大学 机械电子工程系,山东 青岛 266590;2.山东高密高锻机械有限公司 技术科,山东 高密 261500)

0 引言

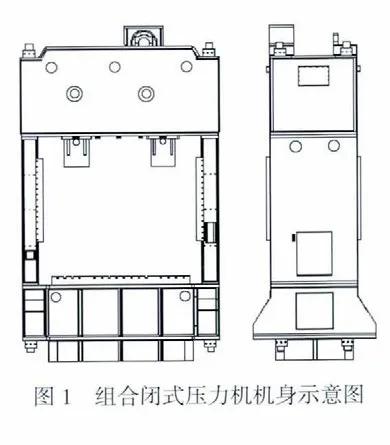

机械压力机是利用曲柄滑块机构将电动机的旋转运动转变为滑块的直线往复运动从而对坯料进行成形加工的压力加工设备,可进行各种冲压工艺直接生成半成品或成品。在所有的锻压设备中,机械压力机所占比例达到80%以上[1]。本文所研究的JG36-400C 型压力机机身属于组合闭式机身,由上横梁、立柱、拉紧螺栓和底座组成,如图1 所示。其中上横梁安装在立柱上面,其体内安装有齿轮、轴、偏心套、连杆、导柱等压力机主要传动部件,它是闭式双点压力机机身的重要组成部分,所以横梁的优化设计是压力机机身优化设计中的重要环节。

有限元分析和结构优化等CAE 技术的应用,对于缩短产品开发周期,提高产品质量,降低制造成本,增强企业竞争力具有重要意义。本文应用ANSYS Workbench 有限元分析软件,准确计算出了压力机横梁的应力和变形,给出了减小横梁焊接件厚度的方案。应用有限单元法,将所建立的力学模型划分单元,并确定边界条件,应用计算软件进行分析计算,得到节点位移及应力,从而可以了解整个结构在外力作用下各处的应力分布及变形情况;如果应力分布不合理或变形太大,则需要修改结构,再次进行计算,反复几次就可以求得结构合理、自重轻、有较好刚度和强度的构件[2]。

1 横梁的结构及主要参数

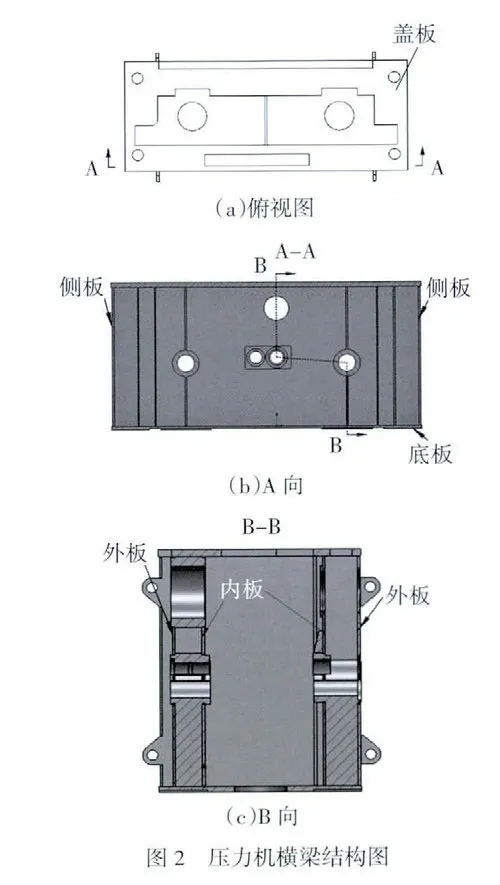

本文讨论的JG36-400C 型压力机横梁结构如图2 所示。

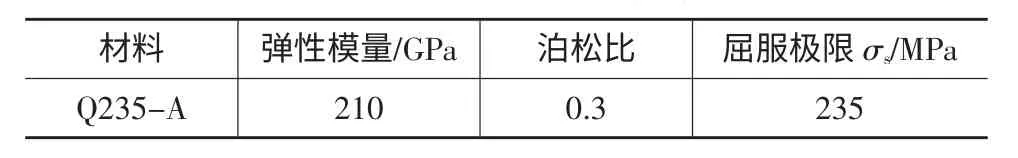

JG36-400C 型压力机最大公称力为4000kN,主要由Q235-A 钢板焊接而成,Q235-A 材料属性如表1 所示。

表1 Q235-A 材料属性

2 横梁的有限元分析

2.1 三维模型的建立

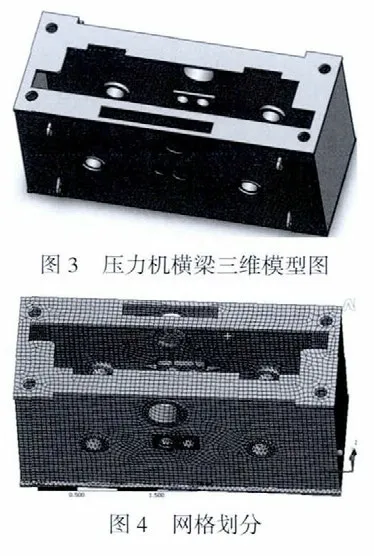

横梁焊接结构复杂,为了便于划分网格、更好地进行有限元分析,必须合理建立有限元模型。对于不会明显影响其强度、刚度的部位,如螺孔、输气输油孔、凸台、圆角等予以简化。简化后横梁的三维模型如图3 所示。

2.2 横梁约束条件的确定

JG36-400C 闭式双点压力机横梁在工作时的载荷是通过两个心轴传递的,横梁受到的是公称力的反力,它作用于心轴与横梁轴套处,在每个孔的上半圆柱面处施加最大公称力的一半2000kN 向上的均布力;横梁与立柱接触底面、拉紧螺栓孔及横梁上面盖板顶面添加无摩擦约束,拉紧螺栓孔处添加圆柱约束。

2.3 网格的划分

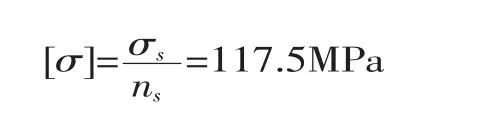

本文使用的ANSYS Workbench 提供了自动网格划分技术,根据不同的分析类型进行网格的自动划分,对于精度要求高的区域会自动调整网格的密度,从而提高网格的质量[3]。划分时设置网格大小为60mm,选择Generate Mesh 进行网格划分。划分结果如图4 所示。

3 分析结果及改进

3.1 有限元结果分析

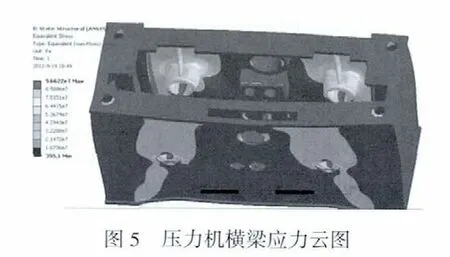

改进前横梁体的应力分布如图5 所示。最小应力出现在上面盖板,所以上盖板材料强度有一定的富余;应力集中主要在横梁外板和心轴轴套接触处的内侧,最大应力为σmax=96.622MPa。另外心轴轴套处也出现局部高应力区。由表1 可知Q235 材料的屈服极限为σs=235MPa,由文献[4]可知,对于塑形材料,许用应力为

σmax≤[σ](根据设计经验,并为动载情况留出富余量,ns取2),所以机身整体强度有富余,应力分布出现局部不平衡。

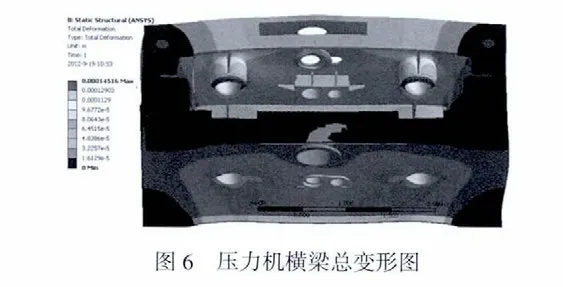

如图6 所示,横梁的最大变形发生在横梁外侧心轴轴套上部,为0.14516mm,其他地方的变形较小,横梁整体的挠度符合压力机设计标准[5]。

3.2 改进和优化设计方案

不改变底板和盖板的厚度,将外板、内板、侧板的厚度各减小5mm,对横梁模型进行有限元静态和模态分析。

3.2.1 静态分析

打开横梁的Pro/Engineer 模型,直接通过Pro/Engineer 软件和ANSYS 软件的接口进入ANSYS Workbench 界面,这种方法无须考虑转化格式后失真的问题[3]。

①材料设定。选择Material 栏下的Assignment选项中的Structural Steel。②网格划分。设定网格大小为60mm,选择Generate Mesh,划分有限元模型。③添加约束。对横梁模型的底板下的两垫板,盖板及四个拉紧螺栓孔内壁添加无摩擦约束;对拉紧螺栓内壁添加圆柱约束,对底板下的垫板添加固定约束。④施加载荷。对心轴轴套上半圆柱施加20MPa 的均布载荷。⑤选择求解。选择等效应力,总变形选项,求解出结果。

读取到应力云图如图7 所示,总变形如图8 所示。

由图7 可知最大应力σmax=103.23MPa,发生在外板内侧与轴套连接部位,最大危险区位于外板内侧与轴套连接部位,符合许用应力要求。由图8 可知最大变形为0.17053mm,符合压力机挠度的设计要求[5]。

3.2.2 模态分析

机械压力机在装配好投入使用时,不少设备会产生较强的振动并引起强烈的噪声,不但影响工人的正常生产,降低设备中的部件寿命甚至导致部件的损坏,还会影响模具合模和分模的力学平稳性,使加工的产品质量下降。对已经优化的横梁体模型进行模态分析,验证其固有频率是否远大于工作频率,可以有效避免振动[6]。由于JG36-400C 型压力机的工作时滑块行程次数为16min-1,所以频率为

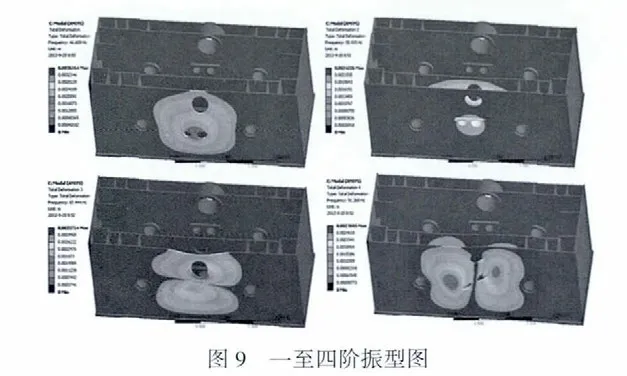

在ANSYS Workbench 中选择模态分析,设定需要求得的四阶模态分析,求解到固有频率为:一阶,46.609Hz;二阶,55.915Hz;三阶,87.444Hz;四阶,91.368Hz。其中一阶频率最小,远大于压力机工作频率,所以不会产生共振。一至四阶振型图如图9 所示。

继续减小5mm 板厚,求解有限元静态和模态分析,若结果符合压力机设计要求,则继续减小厚度;若结果不符合压力机设计要求则减小4mm,再进行分析。重复上述过程,直到求解出最优解。

4 结论

本文利用有限元分析软件对压力机横梁体进行静态和模态分析,由分析结果知,保持盖板和底板厚度不变,压力机横梁的内板、外板和侧板厚度减小6mm,既能够满足压力机设计强度和刚度要求,又减轻了床身的重量,为结构设计改进优化提供了理论依据。经计算,当横梁内板、外板和侧板厚度减小6mm 时,可节约钢材约1.52t,大大降低了压力机的生产成本。

[1]赵升吨,王二郎,尚春阳,等.JH23-63 型冲床的PLC 控制[J].制造业自动化,2001,23(234):59-62.

[2]林道胜.锻压机械及其有限元计算[M].北京:北京工业大学出版社,1998.

[3]刘 伟,高维成,于广滨,等.ANSYS 12.0 宝典[M].北京:电子工业出版社,2010.

[4]刘鸿文.材料力学[M].北京:高等教育出版社,2004.

[5]何德誉.曲柄压力机[M].北京:机械工业出版社,1987.

[6]鲁绪阁,范云霄,等.机械压力机的振动故障诊断和防振研究[D].山东科技大学,2008.

[7]张贵成,阮卫平,等.闭式单点压力机机身的有限元分析[J].锻压装备与制造技术,2009,44(1).

[8]詹俊勇,黄建民,张锦义.龙门式压力机机身的有限元分析与优化[J].锻压装备与制造技术,2010,45(5).