钣金加工机械化自动化浅析

任 扬,陈玉兰

(1.天津力神电池股份有限公司,天津 300384;2.济南铸造锻压机械研究所有限公司,山东 济南 250022)

1 前言

在美、日、西欧等工业发达国家,新的技术革命对锻压机械行业影响巨大,其主要表现是先进的电子技术和计算机技术的应用使锻压机械向机电仪一体化发展,使锻压生产的辅助装置智能化,并把它们灵活组成了各种自动化生产线。其主要形式是柔性生产系统(FMS),为现代多品种小批量生产开辟了新路。

板材柔性制造系统主要由以下几个部分组成:①数控冲孔压力加工设备;②直角剪板机;③无人运送台车;④自动仓库;⑤板材自动测厚装置;⑥负压式高架吸盘送料装置;⑦中央计算机控制室。

2 数控转塔冲床自动化

本文主要讨论数控转塔冲床的自动化生产。数控转塔冲床是一种先进的钣金设备,具有多工位压力回转头、模具库和自动换模系统,大大提高了生产效率。再加上大面积的辅助工作台,操作更加游刃有余。

2.1 机床本体部分

(1)该本体采用三箱体型框架,运用有限元法,经反复静、动态试验,刚性极高,工具中心保证不产生误差。安装方式非常简单,一般情况而言(视地质情况而定)最大冲孔力在200kN 以内的采用直接在地面上使用调整垫板、顶紧及调整螺钉、减震垫等与地面联结;而冲孔力在200kN 以上的机床需要在地基坑中预埋二次件,再将机床本体与二次件相联结。经测试,无论采用何种安装方式,在机床正常运行500h 之后,机床水平精度无任何偏差。

(2)另一个关键部位为回转头,俗称转塔。如22工位和40 工位回转头,即一次可同时安装不同大小的22 套和40 套冲模,这样在首次建立了模具库安装模具完毕后,可长时间不更换模具,大大减少了辅助工时,提高了工作效率。

这里有必要说明在机床运行中的自动换模系统,其换模过程如下:当1# 模具冲制完毕需更换模具进行下一个冲制时,程控系统(CNC)将需要更换模具的信号传送到控制板及伺服电机编码器;此时气动销钉(锁定回转头的)也通过传感器收到换模信号,其通过压缩空气将销钉拔出;伺服电机收到信号后通过传动链带动转塔转动,或逆时或顺时。当将所需模具转到压力中心时自动停止,气动销钉通过传感器锁住回转头,即可进行冲制。

(3)自动换位夹钳。在机床X 轴导轨上装有一副长夹钳,用来夹持板材。但其最大功能是可在超出机床允许的长度以外自动换位,这样可冲制出超长冲压件。例如一台CENTRUM2500 冲床,其X轴最大尺寸为1250mm。但有些冲压件长度达1700mm~1800mm,此时就可采用该功能,即当冲制完毕0~1250mm 面积内形状后,使夹钳自动换位至1250mm~2500mm 范围内,再冲制余下部分,冲制完毕后再返回0~1250mm即可。大大方便了程序编制及板材应用范围。

2.2 CNC程控部分

本文以日本村田机械公司(株) 独立开发的“WIEDMAN”威德曼程序软件系统为例予以说明。该软件使用简单直观,对复杂形状零件在短时间内也可完成编程。该软件是由不同级别的软件组成,从最简单的“康巴斯TWO”到能自动排样的“INTERGREN”,各具不同特点并可逐级升级。该软件主要由近30 条语句组成,最常用的有:

(1)X Y DX DY(X Y 增值语句)

C(旋转角度) T 模具工位号

(2)OFS/:局部坐标设定

FRM/:绝对坐标设定

REP/:夹钳自动换位设定

MOV/:开始点的设定

(3)INC/:直线间隔冲

GRO/:格子冲

LAA/ SAA/:斜线间隔冲

(4)PAT*/ END*:子程序设置

MGR**/:提取子程序命令

(5)SYS/ SYC/:关于某一轴对称冲命令

这里X、Y 坐标值都是相对原点的相对值,这样在编制程序时就更简便了。下面举例说明。

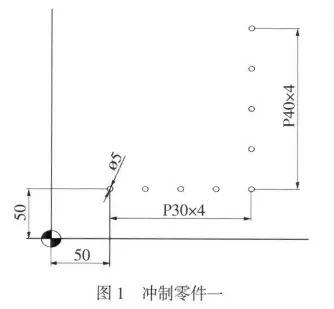

例1:如图1 所示零件,可如下编程:

X50Y50T05

(I=5,R=2.5)

INC/R 30 4

INC/U 40 4

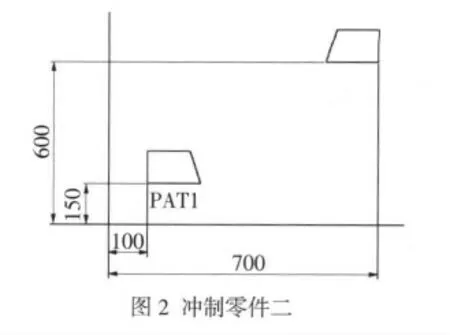

例2:如图2 所示零件,可如下编程:

OFS/X100Y150

PAT1/

.

.

END1

OFS/Y600

SYM/X450

PAT1

SYC/

OFS/X0Y0

X1250Y1280M30

以上列举的仅为较简单的编程,对于大型或复杂形状的零件基本方法一致。所需计算的每点坐标相应多一些,但采用该软件也可以迅速进行编程或修改。

另外,在程控部分,当程序编制完毕后可在屏幕上进行各点预演,以检查程序是否正确,是否能正常冲制。有时会出现预演警报。最常见的为X、Y 超程,即X、Y 坐标在机床源程序限定参数中规定X、Y 均在±20mm 范围内,超出该范围机床就会报警,自动停止冲制。这时需查找坐标是否超程,更改即可。在程序编制中不仅可置点,还可规定工作台移动速度。即在某一语句执行时需变速,可加入M80、M81、M82、M83 四速,其中,M80 为 100%机床全速;M81为 75%机床全速;M82 为 50%机床全速;M83 为25%机床全速。

2.3 专用模具部分

冲孔专用模具结构简单,有冲头座、冲头、安装螺钉、聚氨脂打料圈、凹模座、凹模等组成。设计上保证了消耗件冲头和凹模充分利用。

22 工位和40 工位冲床根据不同外形尺寸可有以下不同工位:①A 工位:~12.7;②B 工位:~25;③C工位:~38;④D 工位:~50;⑤E 工位:~64;⑥F 工位:~76;⑦I 工位(旋转工位):~50。

(1)A~D 工位:为快换工位。不论是只更换冲头、凹模,还是一次性更换(包括刚性脱料、模套),一般熟练工人可在3~4min 内更换完毕,更换过程为:首先在换模状态下,取下压圈,拿出上模(包括冲头和上模钢套),再取出凹模,拆掉上模中的安装螺钉,拿出冲头(安装需要的冲头),将需要的凹模按指定方向安装于凹模座中,再安装冲头放好压圈即可,盘车后再安装打料圈。

(2)E、F、I 工位:安装更换模具同上。但由于模具模套外形尺寸较大,且需调正起始零度,故需要较长时间,但一般情况下在8min 内也可完成。另外,旋转工位顾名思义即可在360°内任意旋转,可在编程中指定旋转角度,作倾斜、直、弧线冲制,而垂直平行方向裁边,大大减少了回转头旋转所浪费的时间。

分析旋转工位的结构及使用情况,作者认为以一个伺服电机同时带动上下旋转工位模具为最佳。如以两个伺服电机分别带动上下旋转工位模具旋转,易造成由于参数变动或丢失而引起上下模旋转角度出现些许偏差,上下模严重啃口报废。目前国外生产该类设备的厂家已经逐渐改双电机为单电机带动,避免了可能的事故,且使参数简化,易于查看及维修。

(3)关于特殊模具的安装及调整

一般情况下,特殊模具如冲圆台、冲方台、翻边、拉伸或敲漏孔模具,均采用工作部分与模套同时安装于一体,这样可大大减少换模时间。对于圆台、方台、翻边的高度调整,采用加装垫片的方法,即用铜皮或薄板(0.5t、0.6t 等)剪切成模具外形大小,加装于上模与模套之间来降低下死点位置,从而达到要求的深度或高度,效果良好。

(4)关于模具间隙的选用

这里主要指冲孔模而非成形模。按我国设计冲孔模间隙的标准,间隙值c=(6~10)%t(板厚)。但此经验公式不适于该机床。按照几年来的实际操作经验,其间隙值c=(14-22)%t。依据该经验公式设计双边间隙,经实践,冲制的零件毛刺几乎无,且无变形,接口无痕迹等。针对以上区别,作如下分析;①我国设计间隙的经验公式是以一般速度的普通曲柄压力机为基础,冲次(次/分钟)较低。而高速冲孔机床是在高速状态下冲制,材料的受力和产生的回弹反作用力对比大不相同。②我国对冲裁模的热处理水平还较低,间隙值的计算就较为保守,故需适当减小间隙以避免磨损后间隙过大而报废。

以上分析主要针对机床的主要部分。其他几种辅助装置如自动卸料装置、自动仓库、吸盘、刃磨机等不再一一赘述。

[1]李硕本,主编.冲压工艺学.北京:机械工业出版社,1989.

[2]权修华,刘成钢,主编.冲压自动化与压力机改造.合肥:安徽科学技术出版社,1992.