油泵装配生产线单体泵装配工位的设计*

邱欣华,冯 晟

(湖北省机电研究设计院,湖北 武汉 430070)

1 引言

目前国内大马力柴油汽车生产行业生产中,电动柴油油泵的需求量较大。通过调研一些油泵生产企业,发现油泵中的单体泵的装配生产完全靠人手工来完成。工人劳动时间长、劳动强度大导致许多工人一个工作日下来手都提不起来,而且手工装配的单体泵由于因人而异力量不一,导致密封圈频繁切坏,效率极低,很大程度制约了油泵的生产产量,进而制约着企业的快速发展。

笔者针对国内油泵生产企业目前的现状,利用PLC加触摸屏等现代控制、操作技术等设计制造方法,将其引入设备生产实际中,可大大提高设备的可视、便利等操作性,提高生产效率和市场竞争力。笔者以衡阳亚新科企业生产的电动柴油泵装配生产线单体泵装配工位为研究对象,对其设计、制造中的若干技术进行了研究。

2 单体泵装配工位的总体设计

2.1 单体泵装配工位总体设计目的

设计单体泵装配工位是为了更好地满足国内大马力柴油动力汽车生产的使用要求,提高生产效率,降低工人的劳动强度,改变传统企业的大规模、密集型的手工生产模式。处于效率考虑,大规模、密集型生产模式在现代化企业中是不可取的。另外,还要对设备进行环境安全性、可靠性研究,是否对生产线中的其他工位有不明的隐患,以确保现场维修、操作人员的安全,考核设备的可靠性、可操作性,确保设备正常顺利使用,降低设备成本。

基于上述考虑,为降低成本,课题组投入一定数量资金,研制了单体泵装配工的设备,开展了设备生产的工艺研究、现场安全性研究、设备的可靠性和操作性研究。

2.2 单体泵装配工位的技术要求

在输送线中将工装板及工件输送到此工位,顶升旋转机构将工装定位顶起,手工将凸轮轴转至第一缸凸轮处于最低点位置,推动气缸推动带有旋转接头的伺服电机与凸轮轴轴端连接,手工装上单体泵,启动压机、使压机在气缸的作用下缓慢将单体泵压入泵体安装孔内,使单体泵基面与泵体上基面贴合,此时压头保持静止,将垫圈、螺母等装入双头螺柱,待螺母拧紧到位,压头抬起。于此同时伺服电机带动凸轮轴转动60°(六缸泵)、90°(四缸泵),重复以上操作直至装配完1、3、5、2、4、6缸上的单体泵。操作完成后,伺服电机在气缸作用下退回、顶升旋转机构将工件复原并放行工装板和工件。单体泵压机具有调节压头间距的功能以适应不同的缸心距的泵体。

2.3 单体泵装配工位的设计要求

设计要求如下:①设备要求结构紧凑、简洁、安装、操作、维护维修方便,安全可靠,噪音低且环保;②速度、压力控制可调;③所装配的单体泵必须满足各种参数的技术要求,不能切坏2个O型密封圈;④工位压装所有的单体泵工作周期为3 min(按下启动开关到放行);⑤工位可以压装四缸或六缸泵系列产品;⑥电气采用PLC加触摸屏控制,伺服电机驱动,布线简洁、美观,维护方便,安全稳定可靠;⑦气动系统中的气缸速度及压力可调。

2.4 单体泵装配工位的设计内容

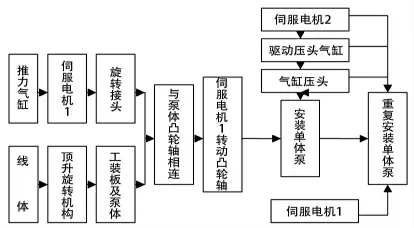

根据单体泵装配工位设计的要求和目的,设备包括伺服电机及减速机等两套、直线导轨滑台两套、支架、顶升旋转机构、工装板、线体、配气站、气源处理、气动元件等。工位设备组成及工作路线如图1所示。

图1 工位设备组成及工作路线

工作原理:将线体移动过来的工装板(上含有泵体)通过阻挡气缸定位,顶升旋转机构将工装板定位升起、并顺时针旋转90°。此时推动气缸动作、推动直线导轨上的伺服电机1(上安装有旋转接头),与凸轮轴端相连接、伺服电机1转动60°(六缸泵)、转动90°(四缸泵),找到泵体第一缸凸轮轴最低点位置,手工放置单体泵。与此同时伺服电机2通过丝杆螺母副驱动带有压头的气缸沿着直线导轨直线运动,使压头对准单体泵而下压装配单体泵。压头抬起移动到下一个单体泵位置、重复下压单体泵,同时伺服电机1转动60°(六缸泵)、转动90°(四缸泵),直至压装完1、3、5缸单体泵。压头抬起、重复上述动作,压装完2、4、6缸单体泵的装配[1-3]。

2.5 单体泵装配工位的结构设计

根据工人在线体上操作方便和工件易放行的特点,整体设备水平放置,整体结构为普通钢结构,线体是滚子链输送的铝合金线体固定在单体泵工位设备的基准平面上,顶升旋转机构安装在线体的下方与设备的基准平面固定,气缸等气动元件及支架、传感器及支架、调速阀、伺服电机及支座、丝杆螺母副等安装布局合理如图2所示。

图2 结构装置设计示意图

3 控制系统设计

3.1 电气控制系统的组成

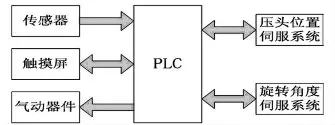

整套设备的电气控制系统由可编程序控制器、伺服电机系统和触摸屏人机界面等组成。可编程序控制器是整个电气控制系统的核心器件,它能够接受控制指令,控制整套设备的运行[4]。

伺服电机系统是精准的运动执行部件,能够在可编程序控制器的控制下,实现设备压头端的位置控制和泵体旋转轴的旋转角度控制。触摸屏具有良好的人机对话功能,可接受操作者的操作指令和指示设备的运行状态,方便操作者使用。整套系统的组成原理如图3所示。

图3 系统组成原理

3.2 电气控制系统的软件设计

整套软件的工作流程如图4所示。

图4 软件设计流程图

系统中的可编程序控制器要完成设备的运行控制工作,就需要编写一整套的控制软件,在控制软件的控制处理之下,系统的硬件才能完成设备的运行控制工作[5]。

根据工艺要求,控制系统需同时控制压头位置和旋转角度两套伺服系统,完成2个轴的配合工作,才能到达泵体的装配条件和工艺要求。由于设备需要完成不同型号泵体的装配工作,所以控制系统还需兼有泵体型号选择功能和完成不同型号泵体下有差别的装配工作。

4 结论

油泵装配生产线已通过企业的使用单位验收,正在企业发挥设备的使用价值。通过半年的生产实践证明,油泵装配生产线的性能可靠、结构简洁、布局合理、功能齐全、操作方便、使用安全,控制与监控功能达到了预期的设计要求。单体泵装配工位的设备投入使用以后,企业实行三班制,设备使用率在20 h以上每天,设备运行正常,而且大大地降低了工人的劳动强度和O型圈的切废率,提高了生产的效率,为企业的更好发展奠定了基础。

[1] 成大先.机械设计手册[M].北京:化学工业出版社,2002.

[2] 杨基原.机构运动学与动力学[M].北京:机械工业出版社,1987.

[3] 卜 炎.机械传动装置设计手册[M].北京:机械工业出版社,1999.

[4] OMRON公司.SYSMACCP系列操作手册[Z].2007.

[5] OMRON公司.SYSMACCP系列编程手册[Z].2005.