深水钻井技术现状及发展趋势*

孙 雯

(长江大学,湖北 荆州 434000)

1 前言

在近十年来发现的大型油气田中,约60%为海洋油气田,其中约44%的油气资源位于300 m以下的水域[1],深水油气资源为勘探开发的重要领域。因此深水油气资源的勘探与开发受到我国的高度重视,国内采用深水标准为500~1 500 m。尽管深水油气田储量大、产量高,单位油气产量的成本较低[2],具有较高的技术经济潜力,但深水作业的投资大、风险高、技术难度大。因此深水钻井新技术是解决深水钻井技术难题的重要前提,也是降低开发成本,符合环保要求,提高钻井安全的重要保证。

2 深水钻井面临的难题与挑战

2.1 水深的影响

由于水深大于500 m,钻井平台由固定式向移动式钻井平台和浮式钻井船发展,同时水下设备对平台的载荷增加,需要大型的钻井平台和复杂的水下装备。水深使得钻井平台承受更大的载荷,需要更好的动力定位和系泊方式。为提高抗击大流速洋流的能力,水下控制和操作设备应具有更高的精密度,灵活性和智能性。

2.2 海底低温的影响

由表1可知,泥线附近的温度维持在4℃[2],海底低温能迅速引起井下钻井液粘度、胶凝强度的上升、钻井液触变性的显著增加,特别对于油基钻井液体系,这些影响显得特别突出。对钻井液密度也有一定影响,最大钻井液密度出现在海底泥线处。

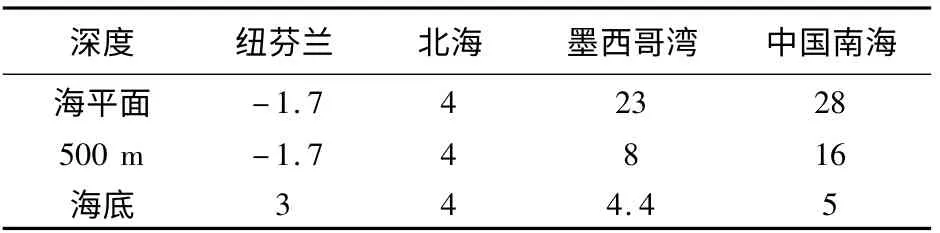

表1 不同海域的海水温度 /℃

2.3 天然气水合物

天然气水合物存在于高压、低温条件下,类似于冰的固体物质,一旦在钻井液循环管线中生成,则很难清除,会堵塞导管、隔水管、海底防喷组,造成严重的钻井事故。此外天然气水合物在分解(融解)时,体积为固态时候的170倍,容易导致管道的爆裂,对深水钻井作业安全构成严重的威胁。

2.4 浅层气体和浅层水流

浅层气所处的层位浅,体积小,压力高,难以预测且经常出现,危险系数大。浅层气体的突然释放,会对管道和平台造成破坏,高压浅层气释放会引发井喷、爆炸起火、烧毁设备,酿成重大的安全事故。

浅水流发生的几率较大,约占深水钻井的70%。浅水流出后浅层流圈闭系统的压力降低,井壁就会垮塌,从而引起关联漏失,破坏基底稳定性,引起井口下陷事故。此外浅水流中可能会携带气体水合物进入井中,引起井口、BOP、隔水管和压井阻流管线堵塞。

2.5 破裂压力梯度低

地层破裂压力窗口窄,难以控制钻井液密度安全的钻过地层,钻井液密度过小,地层流体将会侵入钻井液体系,带来一系列井控问题,钻井液密度过大,容易导致地层压裂、坍塌,从而出现卡钻、井径扩大、钻井液漏失、洗井困难等作业难题。

2.6 苛刻的环保政策

为有效的保护海洋环境,符合国际环保惯例,我国对钻屑、废弃钻井液、废水、钻井噪声、废弃井口及平台有着严格的要求,向海洋直接排放的废弃物必须做到无毒、无污染、可生物降解。苛刻的环保政策对深水钻井的施工工艺、钻井液处理系统、深水管道等产生显著的影响,同时也增加了钻井作业成本。

3 深水钻井技术现状

3.1 钻井平台和钻井船

国际上常采用的钻井平台为半潜式平台、钻井船、TLP平台、SPAR平台、浮式生产储油装置(FPSO),它们均为浮式平台,依靠自身浮力来支撑上部重量,借助系泊系统或动力定位系统来定位[3]。半潜式钻井平台和钻井船主要用于钻井作业,其他的平台形式主要用于油气开采和储存油气。半潜式钻井平台钻井时,船体潜入水中,平台处于水上,水线面积小,波浪影响小,稳定性好,自持能力强,工作水深大,但投资大、维持费用高,水下器具设计较为复杂。钻井船容易受波浪影响,但可用机动船和驳船改装,可快速投入使用。据2010年统计全球有152条半潜式钻井平台、89条钻井船、24座TLP平台、17座SPAR平台应用于水深500以上的深水钻井[3]。

由于深水作业,钻井平台的平台面积和舱储空间有限,辅助船是深水不间断作业的保障。据统计2007年底全球的各类锚泊、拖航、供应或伴航服务船只超过3 500条,辅助船的标准主要体现在功率大小、仓储容量、抗风能力、供应水、燃料、钻井液、水泥等材料的能力。

国际上深水钻井平台、深水井下设备及配套技术,深水钻井辅助船等设备都有了长足的发展,国内技术基础薄弱,发展明显滞后,存在较多的技术壁垒,关键装备的核心部件均为进口产品呈现“空壳化”,另外深海装备的发展缺乏风险承担机制,一系列高附加值装备和大型海洋工程装备仍为空白。

3.2 深水钻井井控工艺

国外主要针对深水、低温情况下气液两相流动规律进行了研究,为深水钻井的早期井涌检测和后期井涌控制奠定了理论基础,提出了多种深水井涌的流动模型,但对一两种流态进行了定性分析,既没有考虑钻屑对于流体流动和井底压力的影响,也没有考虑温度和压力对天然气水合物分解的影响,理论突破上存在瓶颈,井控工艺的实施主要采用PWD技术。PWD工具能够通过泥浆脉冲实时的向地面反馈井下环空压力,便于早期、准确、快速的发现溢流,及时关井,避免事故发生。PWD技术主要用于浅水流和早期溢流的侦测,钻进及起下钻时溢流的检测,以及地层呼吸效应的判断,国内的深水井控的理论和工艺较之国外有很大差距,国内主要借鉴国外的先进理论和方法。

3.3 深水钻井液体系

世界深水钻井较为活跃的地区包括墨西哥湾和西非、巴西等海域,使用的钻井液体系主要为油基和合成基体系钻井液。钻井液需要解决浅层气、气体水合物以及低温下钻井液流变性的控制等问题。深海钻探的水深大、压力高、温度低,要求钻井液不仅要具备冷却钻头、携带岩屑、清洗井眼、降低循环压耗、稳定井壁等能力,还应当在高压低温状况下游良好的流变性能,影响钻井液流变性主要因素为温度,流变性变化主要表现在黏度、切力大幅度上升,甚至显著的胶凝现象,这与钻井液中的黏土含量、土粒分散度、黏土颗粒的的电动电位、高分子量聚合物类型及其分子链的舒展程度,以及黏土颗粒、高分子量聚合物、水分子之间的相互作用有关[4]。

4 深水钻井技术发展趋势

4.1 双梯度钻井技术

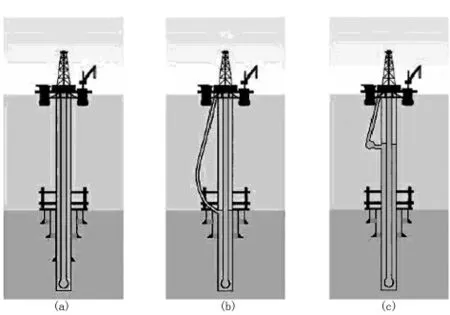

双梯度钻井技术是针对窄密度窗口提出的,该技术能够使得海底以上隔水管内流体密度与海水密度相近,钻井液柱的压力计算以海底为参考点,地层孔隙压力和破裂压力之间区域就相对变宽,目前采用的双梯度钻井技术主要包括双密度钻井、无隔水管钻井、海底泵举升钻井液(工作原理示意图如图1所示)来减少井涌、井喷、井漏事故,不再需要多层套管体系、节省下套管时间和固井时间,减少和降低钻井事故的时间和成本,也降低了对钻井装备的要求。如墨西哥湾的钻井成本进行经济性研究和概率风险成本的分析,保守的推算采用双梯度钻井可节约钻井成本6%~25%。

图1 常规钻井和双梯度钻井基本原理示意图

双梯度钻井技术在我国还处于起步阶段,与世界先进技术相比差距较大。国内初步形成SMD工艺设计技术体系,开展海底泥浆吸入模块室内实验研究。国外对双梯度钻井技术非常重视,有多种双梯度钻井系统的研发成果,如Conoco与Hydril公司海底泥浆举升钻井系统,挪威AGR Subsea公司开发的无隔水管钻井液回收(RMR)系统等。

4.2 无隔水管钻井液回收技术

无隔水管钻井液回收(RMR)技术属于双梯度钻井技术的范畴,系统工作时将钻柱暴露与海水中,依靠海底吸入模块实现井眼与海水的分隔,依靠海底泵模块和回流管线为钻井液提供动力和回流通道。通过控制海底泵系统来保证环空顶部压力与海底静压相等,从而更好的控制井身内压力,使得钻井液静水压力处于地层压力与破裂压力之间,解决窄密度窗口的问题,实现安全钻进。RMR系统的工作原理图,如图2所示[5]。

图2 RMR系统的工作原理图

无隔水管相对常规钻减少了钻井液的用量,使得钻井液应用范围变大,避免钻井液泄露,减少套管用量,增强了深水钻井浅层事故的预防能力。但无隔水管系统的回流管柱受力复杂,钻井液水力学理论和方法还不够成熟,海底吸入设备、海底泵设备、控制系统等设计难度大,密封性、工作可靠性是RMR系统的基本前提,国内对于无隔水管系统的研究和使用还为空白。

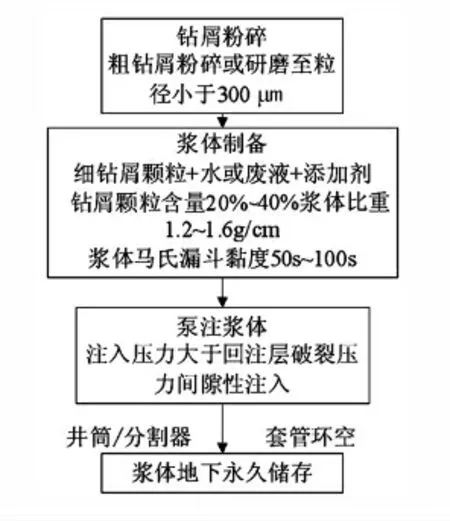

4.3 钻屑回注技术

钻屑回注技术经过发展和完善已经成为了国际公认的环保安全的钻井液废弃物处理技术,它能够实现钻井液废弃物的零排放,符合日趋严格的环保要求,处理成本低于其他废弃物处理技术。综合分析国外钻屑回注工程案例其回注成本为25~62.5$/m3。钻屑回注的基本步骤如图3所示[6]。

图3 钻屑注入的基本步奏

国外的钻屑回注技术已经基本成熟,已经完成过了回注技术对环境潜在的伤害评估方案、施工条例和法律法规的制定。我国2003年蓬莱19-3油田首次试探性使用钻屑回注技术,首次实现国内油基泥浆的零排放,钻屑处理彻底,无二次污染,处理费用比运回陆地后处理要低。

4.4 微流量控制钻井技术

微流量控制钻井技术是通过对钻井液流量的控制,从而达到对井眼压力的精确控制,钻井液流量的监测和控制是保证钻井液闭环控制和钻井闭环控制的前提。利用钻井液的不可压缩性,平台控制单元施加任何微小压力变化都会在环空中得到快速响应,压力变化传输速度可达到声速。

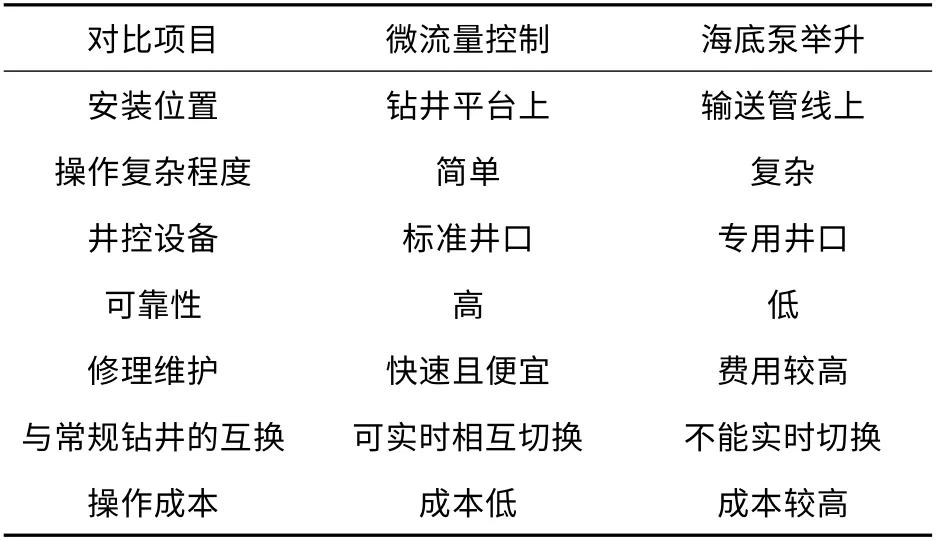

微流量控制技术能够有效的减少平台设备的复杂程度,依靠钻井液微小的压力变化能直接探测到地层的孔隙压力和破裂压力,并能实现钻井液性能实时控制,通过地面简单的操作实现对钻井液当量密度的调节,该项技术降低钻井的风险性,并且钻井控制的自动化程度高,能与常规钻井液控制技术配合使用,常规钻井液控制系统经过简单改造后,就能实现钻井液的微流量控制,并且人员操作方便,人机工程界面友好。微流量控制技术与海底钻井液泵送系统相比具有显著的优势,特征对比如表2所示[7]。

表2 微流量控制技术与海底钻井液泵送系统特征对比

5 结论

随着国家对海洋石油资源开发的高度重视,石油勘探与钻采由浅水逐步的向深水推进,深水钻井具有高技术含量、高投入、高风险的特点,同时深水环境下恶劣的钻井环境和复杂地质条件,对我国在深水钻井的工程设备、钻井工艺、控制技术上提出了巨大的难题和挑战。但随着新型深水钻井工程设备的成功应用,新钻井工艺和钻井液技术的深入研究和发展,检测控制设备及新技术的不断涌现,自动化控制技术的不断成熟,环保意识的不断增强,必然使得我国深水钻井更加环保、安全、高效。

[1] 杨 进,曹式敬.深水石油钻井技术现状及发展趋势[J].石油钻采工艺,2008,30(2):10-13.

[2] 张晓东,王海娟.深水钻井技术进展与展望天然气工业[J].石油钻采工艺,2010,30(9):46-48,54.

[3] 廖谟圣.世界超深水钻井平台发展综述[J].中国海洋平台,2008,23(4):1-7

[4] 岳前升,胡友林.深水钻井液与完井液[M].武汉:华中科技大学出版社,2012.

[5] 项先忠,赵雄虎.钻屑回注技术研究进展及发展趋[J].中国海上油气,2009,21(4):268~270.

[6] J.D.Brown,V.V Urvant.Development of a Riserles Mud-Recovery System Offshore Sakhalin Island[J].SPE/IADC Drilling Conference,2007(3):142-145.

[7] Helio Santos,Christian Leuchtenberg.Micro-Flux Control:The Next Generation in Drilling Process for Ultra-deep water[J].Offshore Technology Conference,2003(4):78-81.