φ12mm热轧带肋钢筋四切分轧制开发实践

蒋子龙,夏洪林,吴 豪

(张店钢铁总厂,山东 淄博 255007)

1 前 言

张钢轧钢厂100 万t 棒材生产线产品设计定位是φ12~φ40 mm 的带肋钢筋80 万t,φ16~φ50 mm圆钢20万t。随着炼钢系统产能的不断提升,轧钢系统的产能越来越与炼钢系统产能不相匹配。φ12 mm热轧带肋钢筋的四切分轧制是轧钢产量突破的一个瓶颈,突破这一瓶颈,轧钢产品的种类和产量都会得到很大提升,才能实现轧钢系统与炼钢系统生产能力相匹配;应用四线切分技术生产φ12 mm 热轧带肋钢筋,机时产量可达160 t/h,成材率可达101%以上,不仅可提高作业率、成材率,还可降低制造成本,节约能耗,增强产品市场竞争力。为此对现有技术装备进行分析,确定开发方案,实现了φ12 mm热轧带肋钢筋的四切分轧制。

2 生产工艺基本条件

切分轧制的技术关键在于切分设备的可靠性,孔型系统及孔型设计的合理性,切分后轧件形状的正确性以及产品质量的稳定性。生产线主要由步进梁式加热炉、轧线、冷床、精整收集等组成。最大轧制线速度18 m/s。车间平面布置如图1所示。

图1 生产线平面布置

从稳定轧制及生产效果分析,φ12 mm 热轧带肋钢筋更适合于四切分,但它对设备及工艺技术要求也非常高。φ12 mm 热轧带肋钢筋四切分,国内外精轧机组电机功率均采用1400 kW和1600 kW;步进齿条式冷床齿节距均为100~120 mm。而张钢轧钢厂精轧机组电机功率是1000 kW和1200 kW;齿节距为80 mm。

3 技术方案的确定及实施

3.1 产品开发存在的问题

1)步进齿条式冷床齿节距小。轧件切分成4线上冷床,轧件4线在冷床的同一齿条中,冷床的1个动作周期同时移动4条钢。由于φ12 mm热轧带肋钢筋轧件断面积小,切分线条多,极易产生较大的4线差,出现叠钢、弯钢、拱钢及挂钢,在小的齿节距移动中,相互咬合、缠绕,导致无法生产。轧件4 线在对齐辊道上对不齐,如果强行对齐,会造成轧件弯曲,形成乱钢。为了保证定尺率,轧件头部必须多切,形成较大的剪切废品,影响成材率。

2)18H/V 成品主电机功率不足。棒材精轧机18H/V 主电机采用1200 kW 交流变频调速电机,为了满足电机要求,可大幅度降低精轧速度,而粗轧区速度会低于允许轧制速度的现象;1200 kW交流变频调速电机,级数为6 级,基速为750 r/min,基速以下运转时,是恒扭矩输出,转速越低,功率输出也越小。若大幅度提高成品机线速度,提高电机转速,受热剪及冷床等设备的制约,也行不通。

3.2 技术方案确定

在目前轧制设备状况下,要进行φ12 mm 热轧带肋钢筋四切分轧制,必须对成品轧机和冷床设备进行改造。为确保轧制成功,设定了3套方案:

1)更换18H/V轧机的电机,加大功率,将现有的1200 kW的电机改为1600 kW;主电机由6级改为8级,使主电机基速由1000 r/min 改为750 r/min。如果电机基座号更改,土建也较困难。改造冷床设备,改造冷床步进齿,齿节距改为120 mm。

2)更换18H/V轧机减速机,增加速比,提升电机转速。改造冷床步进齿,齿节距改为120 mm。

3)调整减速机,增加速比,改变电机转速;高精度设计孔型系统,保证最小4线差;小幅度改造冷床设备,确保冷床的稳定性。

经过分析论证,由于前2套方案投资大见效慢,生产实际不允许。在目前轧制设备状况下,从第3套方案入手展开研究工作。结合实际,同时考虑与其他产品规格的匹配,制定出一套适合本厂四切分生产要求的工艺[1-2]。

3.3 方案实施

由于φ12 mm 钢筋四切分生产工艺的独特性,技术要求高,调整难度大,对温度控制、孔型设计、料型尺寸的控制、轧制设备的要求都非常高。

1)根据钢坯钢种加热制度、轧制制度、设备承受能力、产品性能质量要求,确定各阶段温度:开轧温度1030~1070 ℃;中轧控冷后温度1020~1050℃;精轧控冷后温度770~800 ℃。

2)中轧机组由4 架轧机轧制,压下量分配到6架轧制,加设椭圆孔,优化压下量分配。为减小K6孔轧制电流,优化了K7孔型,将K7孔由圆孔改变成椭圆孔。圆孔的优点是经该孔轧出的轧件能顺利进入精轧机组K6 孔,且K6 孔只需安装滑动导卫即可;缺点是轧机负荷大,轧制电流过高。为保证K7椭圆孔轧件顺利进入精轧机组K6孔,不发生对角咬入,在K6 孔入口安装了特殊的滚动导卫来扶持,以保证轧件平稳咬入。K7 孔型优化前后结构如图2所示。

图2 K7孔型优化前后结构

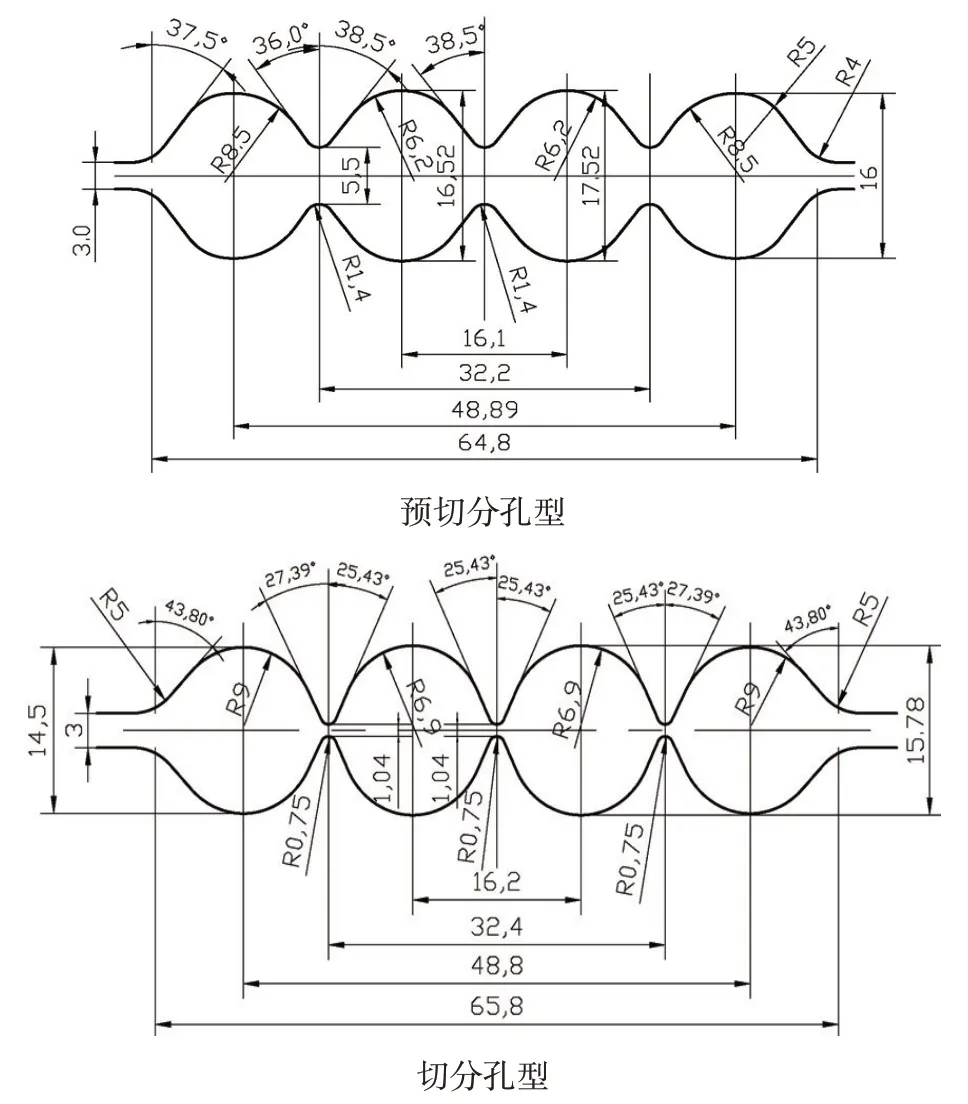

3)预切分孔型和切分孔型采用不同等效圆设计,控制4线差。实现稳定的四切分轧制,对孔型设计的要求很高,必须保证各切分轧件的面积相等,否则难于实现稳定轧制。而实际生产中,实现中间圆与边圆轧件面积相等是很困难的。四切分轧制时,在预切分和切分孔型中,整个轧制部分变形不均匀,两边是自由宽展,轧件中部是强迫宽展和限制宽展的综合。因此,在轧件4 个部分压下量相同的情况下,轧件中部应有较大的延伸,轧件两边由于是自由宽展,自然延伸应小于轧件中部。由于轧件是一个整体,中部的较大延伸形成轧件两边的附加延伸,造成两边面积被拉缩,轧件切分后,两边的面积小于中间轧件的面积。轧件成品4线内径尺寸虽然相同,但纵筋尺寸有差别,线差越大,生产轧制越不稳定。为了保证轧制过程稳定,预切分孔型和切分孔型采用不同等效圆设计,结构如图3所示。

图3 不同等效圆切分孔型结构

根据成品孔K1的名义直径,用经验系数法确定切分孔K3的不同等效圆直径,再设定壁角、楔角、楔尖距、楔尖宽、辊缝等值。

在上述设计参数已定的条件下,在一定的变形区间内和约束条件下,计算出预切分K4孔所有的轧件尺寸。中间圆由于受到附加拉伸作用面积变小,使以后的轧制不稳定。为解决此问题,确定预切分K4孔的不同等效圆直径,调整预切分孔边部椭圆高度的界面,在(1.03~1.13)倍中间高度的范围内调高边部椭圆高度,再按调整后的高度构成新的预切孔不同等效圆。

4)改变精轧区精轧机组13#~18#轧机减速机的速比,提高电机转速。把18H/V 减速机与16H/V 减速机互换,提高成品机架电机转速。根据模拟计算,设定合理的终轧速度(14 m/s)。

5)定性扭转导卫改为定量扭转导卫,统一4 线扭转角度,增加导卫的稳定效果。4 线切分轧件是否运行畅通,扭转角度的设计较为关键。二切分和三切分都是平面扭转轮,扭转角度是计算出来的,每次调整,需要长时间进行校正,对生产组织非常不利。因没有固定的参照物,每个扭转角度不尽相同,对轧件运行不利,一线或二线扭转不好,后道次轧制经常出故障。

为避免φ12 mm四切分时出现由于扭力过大或过小形成的不均匀,造成堆钢现象,设计了梯形扭转轮。梯形扭转轮由两个梯形导轮组成,扭转角度设计加工好,只调整两轮间隙。定性扭转导卫改为定量扭转导卫,简化了调整,统一了4 线扭转角度,改变了扭转状况。

6)采用连体4 通道喇叭口设计替换4 通道活套,保证轧件的稳定运行。由于轧件切分后4 通道活套通道空间狭窄,碰撞点多,高速行进的4线轧件易失控,机架间堆钢比例较高。因此,甩掉了6#、7#活套,使用连体4通道喇叭口导槽。

7)精轧区应用冲击动态速降补偿补偿轧制咬入瞬间形成的速度降。当轧件头部进入轧机时,调速系统会形成瞬间的速度降。为在咬钢瞬间维持各机架间金属秒流量相等,以及在有活套的机架间顺利形成套量,采用冲击速降补偿控制。冲击速降补偿值在咬钢前叠加在机架速度给定值,作为咬钢时的速度值,速降补偿值为本机架速度的1%~2.5%。咬钢动态速度结束后,从给定值中撤除该补偿值。

8)对齐辊道主动辊电机应用变频调速,解决轧件的冷床对齐问题。对齐辊道电机变频改造,对齐辊道主动辊电机应用变频调速,控制轧件对齐过程中的撞击力和输送力;对齐辊道的U 型槽由80 mm加宽到90 mm,放松轧件在输送过程中的约束力。解决了对齐过程中的拱钢、乱钢和对不齐的问题。

4 实践效果

经过周密组织,2012年2月7日,试轧HRB400、φ12 mm热轧带肋钢筋1382 t。根据试验跟踪及取样测量结果,产品全部合格下线,设备数据一切正常,各孔咬入顺利。成品几何尺寸波动在标准(GB 1499.2—2007)范围内(见表1);力学性能各项检测项目也在标准范围内(见表2)。

表1 φ12 mm热轧带肋钢筋外形尺寸及重量偏差

表2 φ12 mm热轧带肋钢筋力学性能

2012年2—8 月累计生产φ12 mm 热轧带肋钢筋6.9653 万t,合格率达到99.86%,成材率达到101.4%,吨钢电耗58 kW·h,吨钢煤气消耗362 m3。

5 结束语

此次四切分轧制的成功,既均衡了不同规格产品的生产能力,又大幅度提高了轧制小规格产品的机时产量,匹配了轧钢与炼钢的产能。采用切分轧制,缩短了轧件长度,从而缩短了轧制周期,提高了轧机生产率,使钢筋产能大幅度提高。φ12 mm 热轧带肋钢筋四切分轧制的开发实践,方案选择合理,投资少,见效快,适应目前的实际情况,具有显著的经济效益和一定的社会效益。

四切分轧制工艺技术是目前提高小规格产品产量的一种有效途径。但由于四切分轧制对生产工艺、轧制设备、各点控制的精细化要求高等,在生产过程中应充分考虑每一个细节,才能达到理想的轧制效果。

[1]赵松筠.型钢孔型设计[M].北京:冶金工业出版社,2005.

[2]小型型钢连轧生产工艺与设备编写组.小型型钢连轧生产工艺与设备[M].北京:冶金工业出版社,2006.