热风点火技术在济钢400m2烧结机的应用

夏世元,申爱民,潘玉斌,凌子愚

(1 济钢集团有限公司,山东 济南 250101;2 山东省冶金科学研究院,山东 济南 250014)

济钢炼铁厂400 m2烧结机投产于2009年8 月,点火燃料为高炉、焦炉、转炉混合煤气,助燃风为常温空气。投产以来,由于煤气热值的波动,经常造成点火温度低,影响了料面的点火效果。此外,与同类型烧结机相比,400 m2烧结机点火煤气消耗较大,增加了烧结矿的生产成本。因此,为了降低点火煤气消耗和烧结矿成本,采用热风点火技术。

1 现状分析

热风点火技术已经在国内外众多烧结机得以应用,从应用效果来看,提高助燃风的温度是提高点火温度、降低点火煤气消耗的有效途径。从济钢320 m2烧结机热风点火应用情况来看,助燃风温度提高到250 ℃左右时,点火温度可提高约100 ℃。目前济钢400 m2烧结机环冷风机高温冷却风已用于余热发电,但3#烟囱后仍有大量250~300 ℃的热风直接排入大气,造成余热资源的浪费及环境污染(见表1)。

表1 环冷机烟囱烟气温度℃

由于以前应用的热风点火技术是在带冷机上开发的,与现环冷机工艺在热工制度和具体参数上都有所不同。根据400 m2烧结机的现有工艺,需要开发一种适合环冷工艺的烧结余热直接回收新技术,主要内容是在环冷机后部避开现发电用余热锅炉的适当部位设计安装分流集气抽风罩,经高效保温除尘后用高温风机输送到点火炉供点火助燃。

面临的主要问题:1)环冷机料面烟气含尘浓度较高(约230 mg/m3),作为助燃风会堵塞点火器烧嘴;2)3#烟囱至点火器大约需要320 m的管道输送,存在温度损失,会影响助燃效果;3)由于烟气温度较高,会影响管道、阀门等的使用寿命。

该方案的技术关键包括:

1)设计新型用于废气除尘的低阻损、低温降高效除尘系统,以保证助燃热风的嘴前压力、含尘浓度和温度,并重点考虑内部元件的耐磨、耐热、耐腐和绝热保温问题,确保除尘系统长期稳定工作。为延长高温风机和系统的使用寿命,除尘器采取多级串联的方式,可将热风含尘量降到最低,以保证在足够的温度条件下将热风含尘量降低到点火器烧嘴允许的范围内,并长期低功耗稳定运行。工程所使用的除尘器、风机、调节阀门等均采用耐高温设备,其中管道使用寿命≥6 a,调节阀门使用寿命≥3 a,除尘器、风机使用寿命≥5 a。

2)符合环冷热风气流分布特点的保温集气抽风烟罩设计,该烟罩在保证足够集气量的条件下使风罩下负压合理均衡分配,并尽量减少两侧的冷气吸入,以免兑低热风温度,影响热风助燃效果。

3)为减少热风温降,保证足够的热风助燃,还需对除尘器、风机及沿路管道进行高效保温绝热,以使助燃热风在点火时保持在200 ℃以上的温度。这样不仅可改善点火条件,提高烧结矿质量,还可降低工序的燃气消耗,达到增产降耗的目的。

因此,方案定为在环冷机2#烟囱后设计安装分流集气热风罩,将原排入大气的部分含尘热风通过管道经高温高效除尘后,作为点火器的助燃空气,通过高温风机直接输送到点火炉。

2 热风点火技术方案的实施

济钢400 m2烧结机因是新建,场地、空间条件较好,经初步勘查,现场具备设备和管道安装、建设条件。为了减少投资费用,尽量使用原有设备,原助燃风机与点火器烧嘴间的管路仍继续使用。在环冷机2#和3#烟囱之间的烟罩上开口,安装余热回收管道,经过1号鼓风机,沿循环风机管道空隙架设管道。为避免与环冷机内部循环风机管道冲突,新设管道架高约7 m。新增设备主要有:高温除尘器(具有低阻损、低温降、耐磨、耐热、耐腐蚀等特性),高效耐高温助燃风机,调节阀门,钢结构支架,电气及仪表设备等。

考虑到3#烟囱至现有冷风风机出气口管道阻力损失及除尘器阻力损失,结合现场勘测及原有风机的技术参数,选用专用高温风机,根据系统运行情况,调节电动调节蝶阀以适应烧结机运行工艺要求。3#烟囱至现有冷风风机出气口管道长约300 m,每隔70~80 m设置不锈钢伸缩膨胀节。共设置3台不锈钢伸缩膨胀节,相应位置设有固定管托支架及滑动导向支架。新设两台高效高温助燃风机,一用一备运行。在每台风机的进出口均设有耐热开关阀,方便切换风机;原有冷风管道安装耐热开关阀,热风管路运行时,关闭原有冷风管阀门。为保证热风热量不损失,热风管道及原有冷风管道外部均敷设岩棉纤维进行保温处理,岩棉外部采用镀锌铁皮保护。

在不影响正常生产的情况下,整个工程从2011年7 月开始施工,9 月中旬完成了钢结构支架、主要管道、除尘器、助燃风机、电气仪表等的安装,11 月初完成了防腐保温、测试检验与单动试车,并利用11 月中旬400 m2烧结机项修的机会完成了管道合茬、信息通讯系统与主控上位机的联接等。中修复产同时,热风点火系统投用,主要参数见表2。

表2 煤气及热风参数

3 热风点火技术应用效果

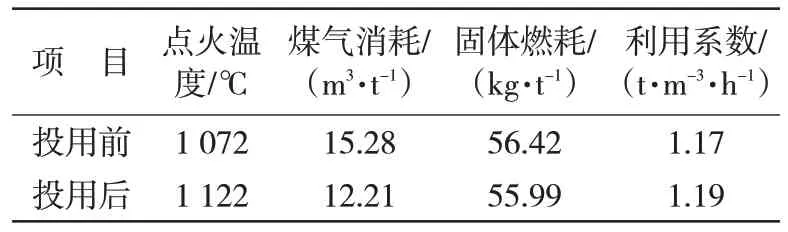

由于设计和技术措施得当,系统一经运行就获得了280 ℃的较高风温。助燃风温度的提高,不仅因带入部分物理热使点火温度提高,还可使点火过程中空煤混合气体的点火浓度极限范围变宽,从而改善了燃烧,强化和稳定了点火过程。同时,由于助燃空气温度提高,烧嘴喷出速度加快,增加了火焰的出口动能,增强了火焰的穿透能力,使高温区更深入点火料面,加快了垂直点火速度,提高了料面蓄热能力,这对于改善烧结矿质量十分有益。从生产实践来看,投用热风点火系统后,热风温度稳定在在240~300 ℃,点火温度提高到了1100 ℃以上,波动范围较小,烧结机料面基本上消除了表层点不着火出现黄料的现象,混合煤气单耗降低了20.09%。此外,固体燃耗降低了0.5%以上,提高了烧结矿质量。热风点火前后主要烧结参数及技术指标见表3、表4。

表3 热风点火投用前后烧结参数及指标

表4 烧结矿物理指标对比 %

400 m2烧结机年烧结矿产量410 万t,焦炉煤气单价0.7元/Nm3,高炉煤气单价0.1元/Nm3,转炉煤气单价0.25元/Nm3。2011年400 m2烧结机煤气单耗为焦炉煤气5.66 Nm3/t、高炉煤气8.53 Nm3/t、转炉煤气0.25 Nm3/t。仅煤气量降低一项可降低烧结矿成本401.75万元。项目实施前,常温风机功率55 kW/h,项目实施后,高温风机功率为132 kW/h,新增功率77 kW/h,用电单价为0.5 元/(kW·h),年作业天数按340 d,年增加电耗的费用为31.42万元。因此,该项目年增效益为370.33万元。项目投资220万元,约8个月即可收回投资。