激光测距技术在连铸机铸坯横移设备中的应用

袁志明

(攀钢集团成都钢钒有限公司电炉炼钢厂,四川成都 610303)

1 引言

由于受厂房跨间距离限制,攀成钢电炉厂三流弧形连铸机在出坯辊道与冷床之间设计了铸坯的横向传输设备——移钢机,用于抓取顺出坯辊道传输过来的铸坯并将其传送到冷床上,从而实现铸坯的横移输送。原移钢机的位置测量采用编码器,本文分析了原移钢机编码器位置测量系统的缺陷及其对生产、设备带来的影响,提出并成功实施了用激光测距技术对原位置测量系统的改造方案。

2 原移钢机位置测量与控制

移钢机由横移车体和抓钢臂两大部件组成,均采用西门子变频器驱动。横移车体的速度设计有高低速:减速停车及进退钩用低速,移钢过程用高速,高低速转换由位置决定。

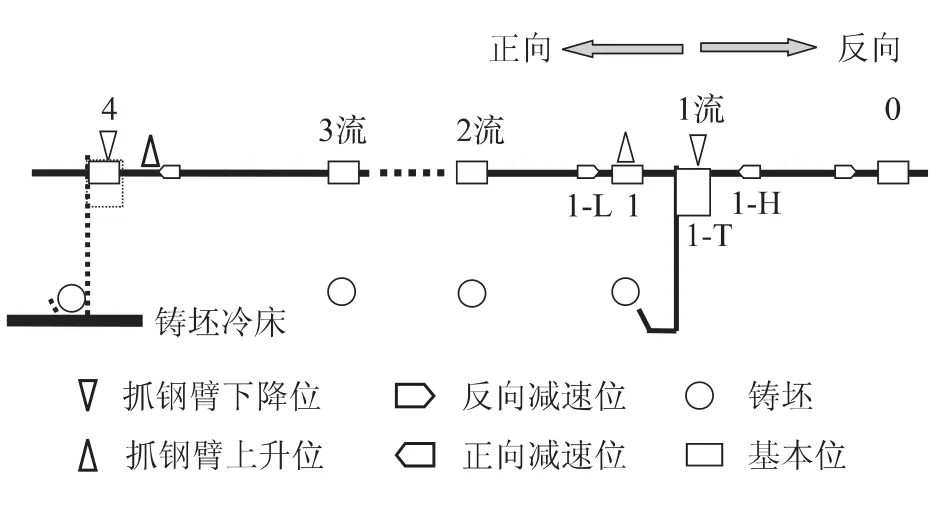

移钢机横移位置控制较为复杂,共有5个最基本的位置,如图1所示。移钢机横移的位置由EB58B10-H6PR-1024增量实心轴型编码器检测,编码器信号送到可编程序控制器PLC的高速脉冲采集卡,由PLC计算横移位置。由于是增量型编码器[1],检测的是相对位置,故系统在“4”号位安装了接近开关进行零位标记。

图1 移钢机横移位置示意图

各位置定义如下:

“0”位:移钢机停车位,抓钢臂上升到上极限位停止。在该位的左侧设置一个停车减速位。

“1”、“2”、“3”位:流铸坯位,抓钢臂在该位置上升抓钢,完成抓坯动作。在每个位置的右边设置一个抓钢臂下降位1-T,用于抓钢臂下降。

“4”位:冷床铸坯接收位,用于抓钢臂释放铸坯,在该位置下降到最低位置并后退一个爪位,抓钢臂快速上升至上极限,完成一只铸坯输送,等待下一个任务命令。

工作流程:移钢机准确停车在某流抓钢臂下降位,抓钢臂下降到位,进钩到流铸坯位,然后抓钢臂上升500 mm,最后高速向4#位前进,同时向冷床发“接钢”命令。

3 原移钢机位置测量系统缺陷及其影响

在移钢机横移过程中,要求每次都必须准确停车,否则,就会损坏抓钢臂、出坯辊道等设备,并可能导致铸机停机。因此,移钢机位置检测的准确性和系统的稳定性决定了该系统能否正常运行。

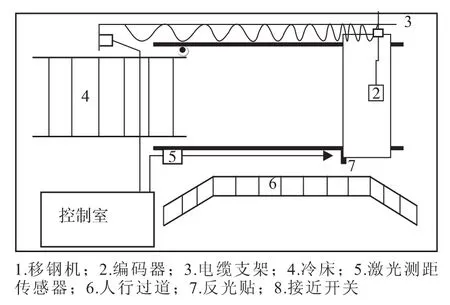

编码器本身具有很多优点,精度高、功能多、寿命长,被广泛地应用于各种工控场合。但是,在该移钢机工况下使用编码器,却带来如下问题,如图2所示。

图2 移钢机位置测量系统示意图

(1)信号干扰严重

编码器安装在移钢机车体的电动机上,随移钢机横向移动,故编码器信号电缆与电动机动力电缆都必须通过移动电缆支架3进行导。尽管进行了分层附设,但由于电缆移动时间距方式变化,信号干扰严重。另外,由于人行过道的限制,电缆支架必须附设在控制室的另一侧,电缆过长,脉冲信号强度受到极大影响,更易受到动力电的干扰[2]。

(2)系统无法判断位置脉冲的丢失

在硬件设备正常(如无断线、编码器及采集卡无故障),仅仅是信号受到干扰而产生丢失脉冲时,系统无法诊断,也不会中断相关动作的执行。此时,由于脉冲的丢失已造成了移钢机的实际位置与测量用于控制的位置发生了偏差[3],偏差及量的大小系统都不知道,只有因此造成了事故才知道。

(3)信号电缆寿命短,运行成本较高

由于信号电缆通过冷床高温区到控制室,长期受到高温辐射,加上移动电缆容易折断的因素,使得信号电缆每半年就要更换一次,信号电缆寿命短,运行成本较高。

(4)相对位置测量带来的不便

由于增量式编码器测量的是相对位置信号,在故障处理过程中或停电后,移钢机或编码器都不能有任何移动。否则,当故障恢复或来电工作时,编码器测量的位置就可能与移钢机实际位置不一致。因此,系统设计了接近开关8来进行零位标记,每次工作前,操作工都必须执行零位校正。

(5)事故应急处理不便

在生产过程中,如果仅仅因编码器或电缆发生故障而未造成其他设备的严重损坏时(损坏严重时生产被迫中断),为保生产过程不被中断,移钢机可转到手动方式工作。由于移钢机在运动,无法及时更换编码器或处理电缆,事故应急处理不便。

在改造前运行的两年时间里,因位置检测问题导致的故障占移钢机故障的98%,平均每月故障次数2次,最高一月次数达5次;由于位置不准使得抓钢臂在错误位置升降而导致出坯辊道、辊道电动机、抓坯钩头、冷床等设备受到过严重损坏;在此情况下,热坯不能正常输送,直接导致铸机停浇,铸机前后的整个生产线都受到严重影响;为此,钢厂最后不得不排专人进行移钢机手动操作。

移钢机已成为制约钢厂正常生产的瓶颈问题,必须进行技术改造。

4 改造方案的选择

用绝对值编码器替代现有的增量型编码器,可以解决增量型编码器测量位置与实际位置分离的问题。但是,绝对型编码器因其精度高,输出位数较多,多采用并行输出方式,其每一位输出信号必须确保连接很好,故还得解决隔离问题;由于连接电缆芯数多,特别是移动电缆,由此会带来诸多不便和降低可靠性。在目前这种布线条件下,信号干扰可能更加严重,维护成本更高,也不能解决故障处理的及时性问题。

激光在检测领域中的应用十分广泛,技术含量十分丰富,对社会生产和生活的影响十分显著[4]。激光测距是激光最早的应用之一,其基本原理是通过测量激光在往返目标所需时间来确定目标距离,是一种非接触式传感器,具有测距精度高、一体化、分辨率高、抗干扰能力强、通信简单、安装方便等优点。随着激光测距传感器成本的降低,越来越成为各行各业青睐的测距方法[5]。

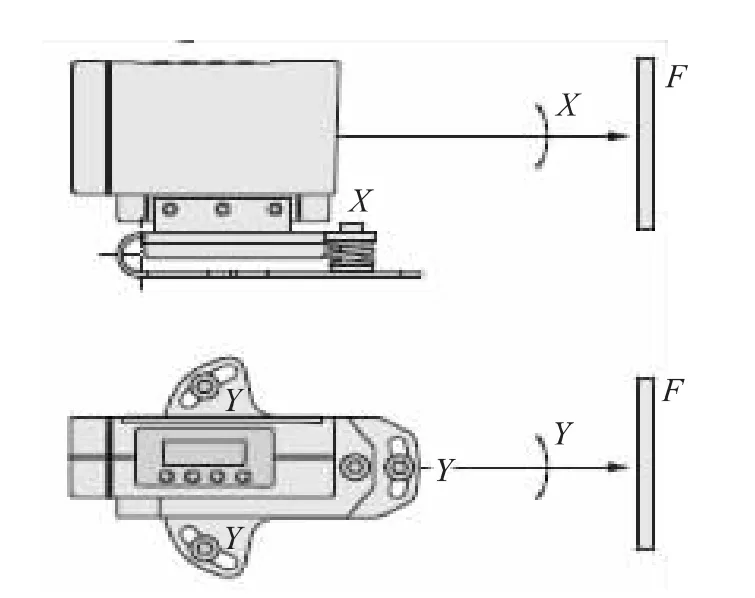

SICK公司的 DME4000,DME5000系列激光距离传感器最大量程分为50 m/70 m,130 m/150 m和220 m/300 m三种量程,精度分别可达3 mm/2 mm,5 mm/3 mm和6 mm/5 mm。信号接口包括 SSIRS422,ProfibusDP,Hiperface和 DeviceNet等。

根据移钢机横移距离为16 m,决定采用DME5000-112激光测距传感器实施本次技术改造。可解决原移钢机的上述问题:将传感器安装在非移动基座上,而将反光胶贴粘贴在移动车体上,可解决电缆移动和高温区问题;采用ProfibusDP通信,远离变频器动力电缆,抗干扰能力强,信号稳定;由于传感器及电缆都没有安装在车体上,即使移钢机在位置测量出现故障而进行手动操作时,也不会影响故障点的及时处理。

5 用DME5000-112激光距离传感器改造现有系统

5.1 硬件安装

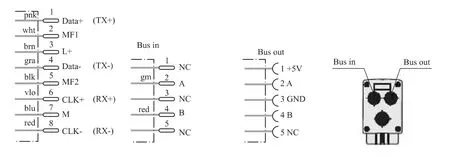

(1)将激光测距传感器安装在靠近控制室的轨道左侧,反光胶贴粘贴在移钢机的同侧端头,高度与传感器基本一致,如图3所示。

(2)从控制室附设一根ProfibusDP网线及一根3*1.5的电源线到传感器安装位置。

(3)按图3、图4所示连接好传感器端的ProfibusDP线和终端电阻。

图3 ProfibusDP接线

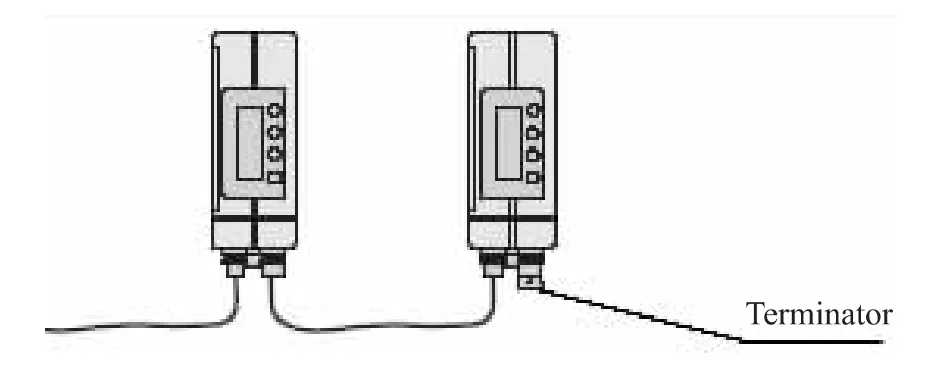

图4 传感器终端电阻

(4)接上24 V电源线。检查确认后合上电源开关,手动将移钢机开到距激光测距传感器的最远端,然后调整传感器的水平与垂直方向,使激光尽可能照射在反光胶贴的中心位置,以保证激光在移钢机的整个运行过程中始终照射在反光胶贴上,如图5所示。

图5 传感器方向调整

5.2 软件设置

5.2.1 Profibus Profile

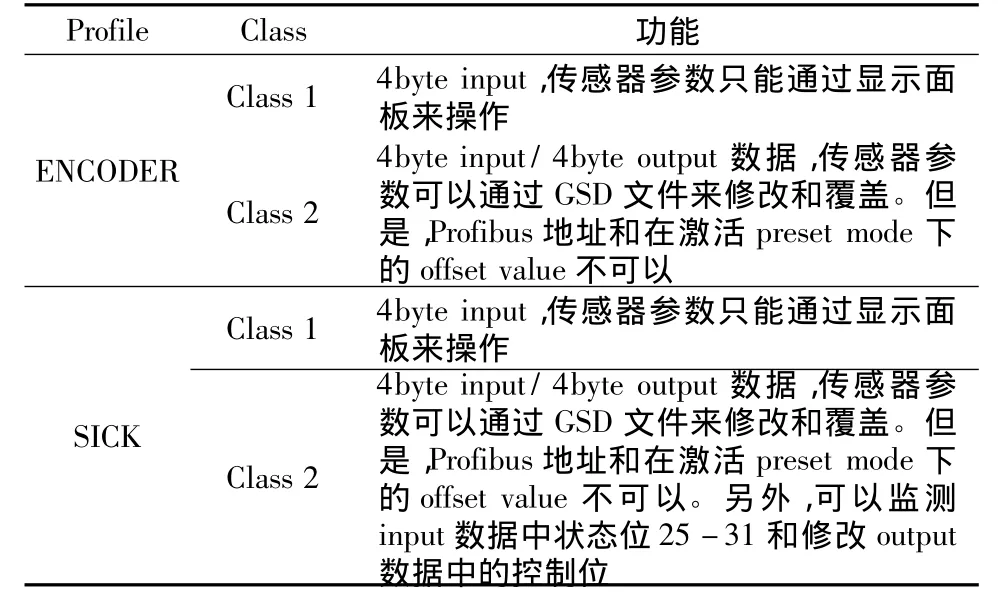

传感器有两种 Profile,一种是 Encode Profile,另外一种是SICK Profile。

表1 Profibus Profile

在 Profibus组态时,选用 SICK Profile,Class2。该Profile具有以下优点:4byte input中包含测量值和诊断信息;4byte output中包含Preset功能和Laser ON/OFF功能;无扩展的诊断功能。

5.2.2 控制器PLC的网络设置

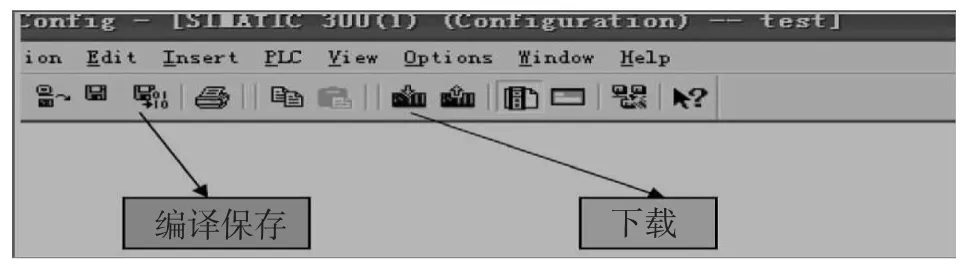

(1)安装GSD文件,GSD文件在传感器产品的CD光盘上。用西门子Step7编程软件打开原PLC控制器的DP网络配置窗口,导入传感器的GSP文件。

(2)在原 profibusDP网络中添加DME5000设备,DME5000的默认profibus地址为6。根据原DP网络地址安排,重新给传感器一个新的DP地址,传感器其他网络参数按默认设置。

(3)确认后编译保存并下载到PLC的CPU中,如图6。因传感器还未设置地址参数,系统软件配置与硬件配置不一致,此时控制器会出现网络报警。

图6 编译、保存、下载

5.2.3 传感器设置

给传感器通电,进入参数设置窗口。修改传感器上默认的DP地址006为PLC中给定的地址[6],设定其他部分参数并退出参数设置窗口;然后关掉电源重启传感器,使所有设定的参数生效,完成传感器的参数设置,原PLC的网络报警会消除;注意,如果在没有退出参数设置状态下对传感器断电,当前设置的所有参数将会丢失。

5.2.4 数据接收与转换[7]

在PLC编程软件中读取传感器的数值,进行适当的格式转换,以便于计算和控制。

5.3 位置控制

(1)传感器测量的是位置的绝对值,依次将移钢机手动开到设计的各个位置,分别获取各个位置点的测量值。

(2)根据各位置点的测量值,按图7所示的停车控制位置示意图初步设定S、1-L、1-H等相关参数,用于移钢机速度控制和准确停车。

图7 停车控制位置示意图

(3)绘制位置控制逻辑图:按图7所示停车控制位置示意图,绘制如图8所示的1流抓钢臂下降位停车控制逻辑图[8]。控制移钢机的关键在于判断移钢机启动前所处的位置。当1流抓钢请求信号到来时,如果车体本身已在位,则直接执行抓钢钩下降抓钢,否则,当车体在右侧时,启动移钢机正向运行,反之亦然。

(4)位置控制功能的编写:在原PLC程序的块文件中新建一个功能[10],并按图8所示的停车控制逻辑编写程序,作为位置控制功能。该功能的输入参数至少包括:A、S、1-H、1-L及实际位置信号;输出参数有:正向高速、正向低速,反向高速、反向低速、在位。

(5)调试:调整好移钢机的制动机构,然后逐步选取各停车位置使移钢机自动运行,适当修改S、1-H、1-L等参数值,使移钢机准确停车。

6 结论

激光测距技术在该系统上已稳定运行三年,连铸后区的铸坯输送设备故障率大幅降低,解决了该厂铸坯输送的瓶颈问题,给整个连铸机生产线的正常运行提供了根本保证。激光测距方式精度高,线路少,信号稳定,安装调试简单,在移动设备的多位置控制方面值得推广应用。

图8 停车控制逻辑图

[1] 唐镜军.光电脉冲编码器电路原理[J].武汉理工大学,2007(9).

[2] 林永忠.工控系统干扰浅析及对策[J].天津冶金,2005(1):32-34.

[3] 刘百芬,张利华.信号与系统[M].人民邮电出版社,2012.

[4] 张小勇,张丕状.数字TDC技术在相位式激光测距中的应用研究[J].应用天地,2009(8).

[5] 周孔东.一种高精度相位激光测距方法的实现[J].科学技术与工程,2009(11).

[6] 刘美俊.现场总线的通信及其介质访问控制[J].低压电器,2007(11).

[7] 廖常初.S7-300/400 PLC应用教程[M].北京:机械工业出版社,2011.

[8] 李开元.PROFIBUS-DP现场总线技术在钢管输送系统中的应用[J].钢管,2013,42(3):67-70.

[9] 阮毅,陈伯时.运动控制系统[M].北京:机械工业出版社,2012.

[10] 刘美俊.西门子S7系列PLC的应用与维护[M].北京:机械工业出版社,2008.