海上多功能工作平台管节点的应力集中系数分析方法*

杨炎华 甘 进

(中交第二航务工程局有限公司技术中心1) 武汉 430040) (武汉理工大学交通学院海洋工程系2) 武汉 430063)

0 引 言

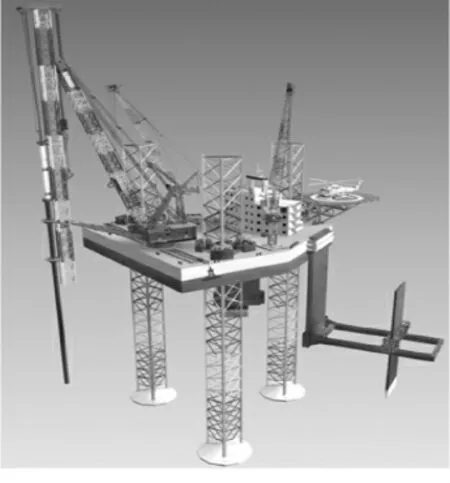

海上多功能工作平台是针对琼州跨海大桥基础建设而设计研发的一种大型海上桥梁施工作业平台,其以施打大直径钢管桩功能为主,并具备基槽整平及海上施工人员生活等功能,见图1.

图1 海上多功能工作平台效果图

作为一种新型的自升式海洋平台结构,其桩腿结构长期承受波浪等交变载荷的作用,由此产生的疲劳问题不可忽视.管节点作为结构的传力部位,其应力十分复杂且结构破坏往往从节点开始.在管节点疲劳破话的研究中,应力集中系数(SCF)是评价管节点疲劳寿命的重要参数.因此,为了更加准确的评估海上多功能工作平台的疲劳寿命,对平台管节点的应力集中系数分析必不可少.

国内外对管节点应力集中系数的计算多采用模型试验和数值仿真两种方法,而在很多的海洋平台设计规范中,也都给出了平台管节点的应力集中系数的计算公式和方法.为了更好的了解海上多功能工作平台管节点的受力状态和疲劳性能,本文以平台桩腿结构的典型管节点作为研究对象,采用模型试验、数值仿真和规范计算3种方法分别对其应力集中系数进行计算分析,并总结评价三种不同方法在海上多功能工作平台管节点的应力集中系数分析中的适用性和优缺点.

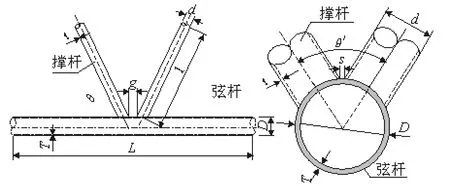

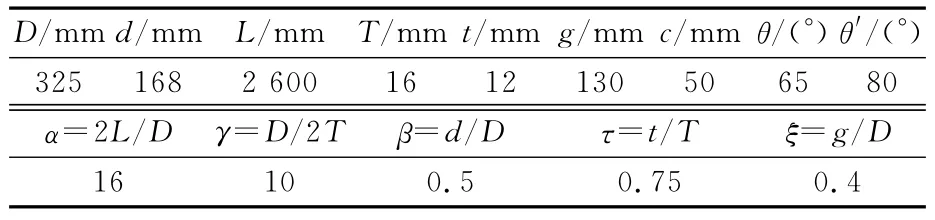

针对海上多功能工作平台桩腿上的管节点类型较多且结构庞大的特点,本文选取海上多功能工作平台中典型管节点——KK 型管节点为研究对象,并对实际结构缩尺简化后的管节点模型进行应力集中系数分析,文中所采用的KK 型管节点的几何尺寸及相关参数见图2及表1.由于在实际平台结构中KK 型管节点承受的载荷组合非常复杂,但通常轴向载荷是占主要地位.因此,本文仅对空间KK 型管节点在轴向载荷作用下的应力集中系数进行分析.

图2 KK 型管节点试件的几何参数定义图

表1 KK 型管节点试件的几何参数

1 模型试验方法

采用试验方法来分析管节点的热点应力和应力集中系数等疲劳性能参数,不仅能直观的获得与管节点疲劳性能相关的可靠信息,同时试验结果还可作为评价管节点寿命评估的依据.

根据海上多功能工作平台上KK 型管节点的受力特性,综合考虑模型加工的方便性、试验条件是否满足,以及试验结果的精度等方面的因素,对管节点应力集中系数模型试验方案进行了精心设计,力求得到真实可信的试验结果.

模型试验中,KK 型管节点试件由4 根空心圆形钢管焊接而成,为了消除弦杆端部条件对于试验结果的影响,取弦杆的长度大于其直径的6倍.模型试验装置由固定架与加载架组成.测试中,试件的弦杆两端和撑杆的端部由焊接固定于固定架上,以模拟固定边界条件.撑杆的自由端由螺栓与加载端头相连,MTS液压作动装置通过加载端头对撑杆施加轴向载荷.图3为现场模型试验测试系统图.为消除试验中由于焊接及安装造成的残余应力和加载过程中的载荷偏差等因素,试验中采取预加载及载荷控制等多项手段确保试验结果的精度[1].

图3 现场模型试验测试系统图

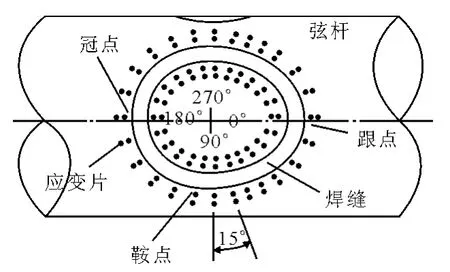

试验测试主要内容是加载端的焊缝周围应变值的测量[2],应变片位置如图4所示.通过对试验模型中焊缝处垂直于焊缝的应变和平行于焊缝的应变数据的测量,并通过CIDECT[3]的线性外推插值及Hooke定律得到应力和应变关系计算得到管节点焊缝周围的热点应力值和分布情况.本试验得到的KK 型管节点在240kN 轴向力作用下的弦杆和撑杆上的最大热点应力值分别为211.6 MPa和129.2 MPa.

图4 应变片布置图

2 数值仿真方法

试验测试方法和数值仿真方法是分析管节点应力集中系数的两种常见方法.用数值仿真方法替代试验方法并准确的计算得到管节点的相关疲劳性能参数是研究者不断追求的目标.

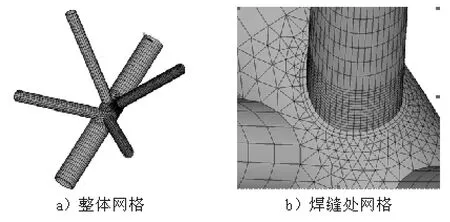

本文采用有限元通用软件ANSYS,针对管节点试验模型建立KK 型管节点的有限元分析模型[4].为了真实地模拟KK 型管节点在试验中的受力特性及边界条件等关键因素,保证有限元模型的准确性以及与试验模型的等效性,对所采用的采用能够应力沿壁厚变化的实体单元Solid95建立数值仿真模型;网格划分按照高应力梯度区域采用高质量网格,远离高应力梯度区域采用较粗糙网格的原则;轴向载荷根据试验所测得加载撑杆远离焊趾处的应力值进行施加,边界条件为固支.KK 型管节点的有限元模型见图5.

图5 KK 型管节点有限元仿真模型

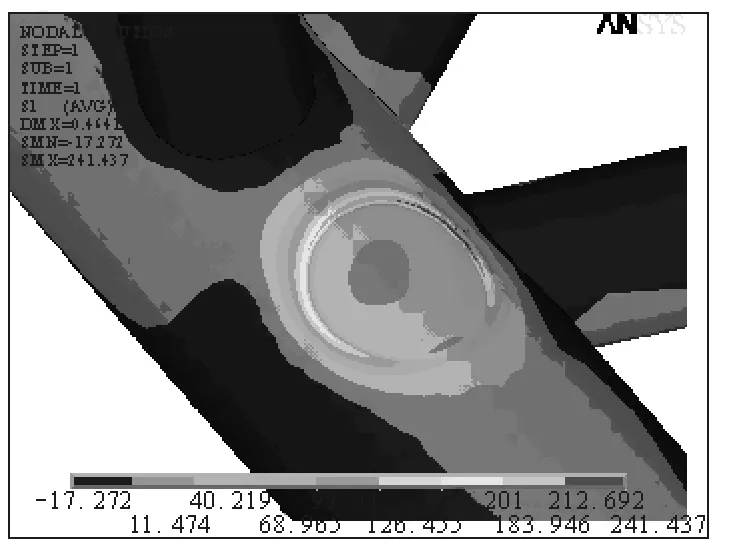

采用数值仿真得到的KK 型管节点在240 kN 轴向力作用下的弦杆焊缝区域应力分布云图见图6.由图6可以看出数值仿真所得最大热点应力位置与试验结果相同.

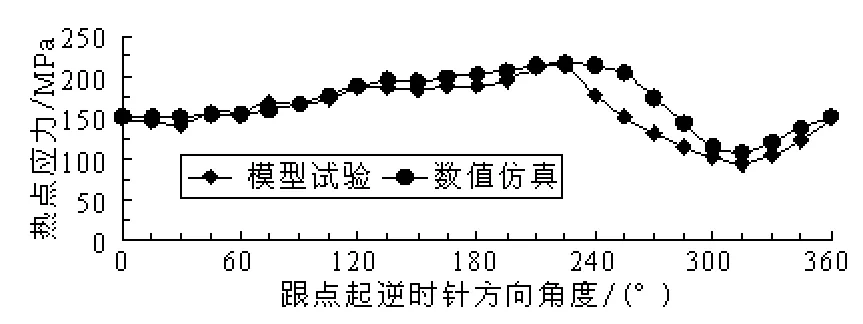

采用CIDECT 的线性外插值方法计算对应焊趾处的热点应力值,弦杆焊趾处热点应力分布与试验结果的对比见图7.由图7可知数值仿真结果大于试验结果,这是由于数值仿真模型模拟的焊缝尺寸比试验模型焊缝尺寸小,且仿真无法考虑试验模型中由于焊接工艺等因素引起的热点应力值和分布的差异.

图6 弦杆焊缝区域应力分布云图

图7 弦杆焊趾处热点应力分布曲线比较

3 应力集中系数计算

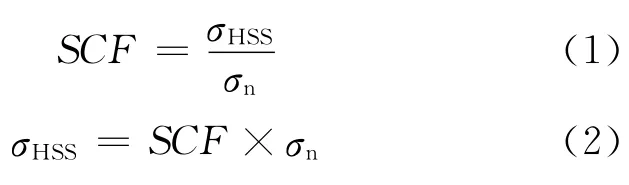

应力集中系数为焊趾处的热点应力与由轴向荷载在撑杆上的名义应力的比值,即

式中:σHSS为热点应力;σn为名义应力.

由式(2)可知,如果确定了管节点的应力集中系数和名义应力,可计算获得热点应力.

当空间KK 型管节点承受轴向载荷作用时,其名义应力σn为加载端撑杆远离焊缝处的应力,根据材料力学原理计算公式

式中:F 为轴向载荷;d为撑杆直径;t为撑杆壁厚.

根据式(1)和式(3)可以计算得到KK 型管节点采用模型试验和数值仿真方法得到的应力集中系数.

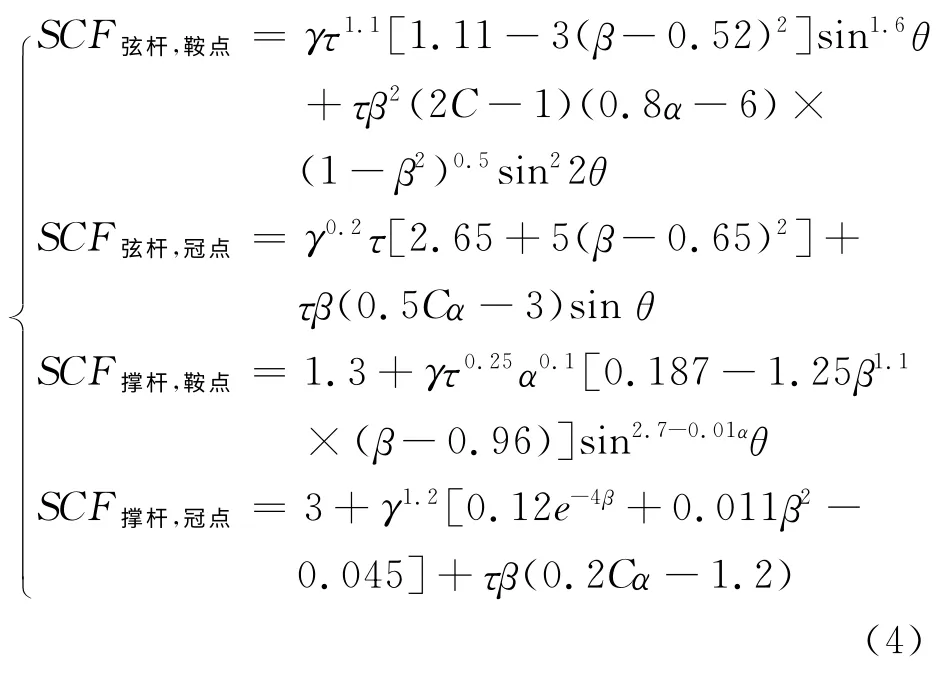

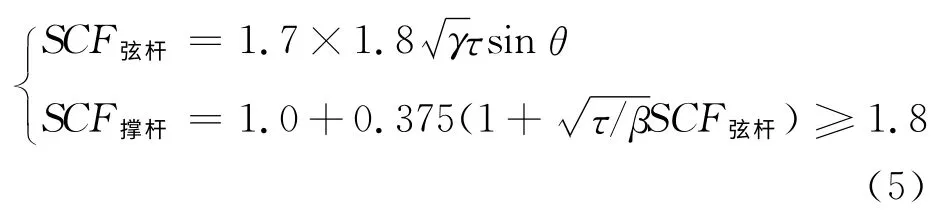

在海洋平台设计中,多国的船级社也同样提供了相关的海洋平台管节点应力集中系数的计算方法,式(4)和式(5)分别为DNV 规范[5]和API规范[6]提供的K 型管节点在轴向载荷作用下应力集中系数计算公式.表2列出了采用模型试验和数值仿真得到的KK 型管节点应力集中系数,以及采用不同规范计算得到的结果.

C 为弦杆端部固定系数,0.5≤C≤1.0,取C=0.7.

表2 KK 型管节点应力集中系数

由表2可以看出,规范计算得到的应力集中系数值均大于采用模型试验和数值仿真方法分析的结果,这是由于规范中对平台的管节点是按K型节点考虑的,没有考虑KK 型节点2个K 平面间的影响.规范计算结果无法准确反映管节点热点应力分布规律和最大应力集中系数出现的准确位置.

4 结 论

1)采用模型试验可以较为准确地得到管节点焊趾处的热点应力分布情况和最大应力集中系数出现位置.由于模型试验环节复杂、耗时耗力且成本较高,一般多用于特殊管节点的科学研究和对数值计算方法的验证当中.

2)通过数值仿真方法可以较为准确的判断焊趾处的最大热点应力位置,并能进行复杂受力状态下的管节点强度分析,可作为管节点初步设计和优化设计的工具.该方法无法准确反映焊缝周围的热点应力分布规律情况,因而对影响数值仿真结果精度的因素有待进一步的研究和探讨.

3)海洋平台设计规范中的管节点应力集中系数计算方法与模型试验方法得到的结果相比均偏于保守,这是由于海洋平台管节点受力状态十分复杂且为影响结构安全的主要部位.因此,对管节点设计的要求非常高,需要设计者得到一定的重视.

4)在海上多功能工作平台的结构设计中,可以先采用数值仿真的方法计算得到受力最不利的管节点位置,并将所设计的管节点按规范规定的应力集中系数进行强度校核,如果满足规范要求则可在规范要求范围内采用数值仿真方法进行优化,使所设计的管节点既能满足结构安全性又能具备一定的经济性.

[1]曲淑英,张宝峰.完全叠接K 型管节点的应力集中系数的试验研究[J].工程力学,2009,26(7):83-88.

[2]甘 进,乐京霞,吴卫国,等.海洋平台KK 型管节点的疲劳性能试验研究[J].武汉理工大学学报:交通科学与工程版,2011,35(5):980-983.

[3]ZHAO X L,HERION S,PACKER J A,et al.Design guide for circular and rectangular hollow section welded joints under fatigue loading[M].CIDECT,TUV,2001.

[4]甘 进.海上多功能工作平台结构设计关键技术研究[D].武汉:武汉理工大学,2012.

[5]DNV.Recommended practice DNV-RP-C203.Fatigue design of offshore steel structures[S].Det Norske Veritas,Norway,2008.

[6]American Petroleum Institute.Recommended practice for planning,designing and constructing fixed offshore platforms[S].API RP2A-LRFD,Washington D C.,1993.