SKR7620内螺纹磨削中心自动对刀原理及实现方法

陕西汉江机床有限公司(汉中 723003)田广利 昝 弢 周 斌

随着数控机床的快速发展,滚珠丝杠的需求迅猛增加,丝杠的生产也出现了冷挤压旋铣等多项新技术,效率大大提高。但螺母的加工技术却没有得到很好的突破,目前大部分厂家还采用传统的磨削工艺,螺母外圆和螺纹分开磨削,对刀采用人工观察砂轮火花方式,对刀效率低,所磨螺母中径一致性差,由于以上原因,螺母加工已经成为影响丝杠行业发展的一个瓶颈。汉机公司在多年螺母加工经验的基础上,针对螺母加工技术的要求及工艺特点开发了内螺纹磨削中心SKR7620,有效解决了传统螺母磨削的工艺问题。下面就内螺纹磨削中心自动对刀装置的原理及实现方法加以分析介绍。

1.机床简介

SKR7620螺纹磨削中心为六轴三联动数控机床,数控系统为SIEMENS840D,其中X、Z轴直线电动机驱动,从而保证了精度的稳定性。机床各轴的定义如下:X为头架前后运动;Z为头架左右运动;C为工件旋转运动;B为工件旋转运动;V为砂轮垂直运动;Y为测量架垂直运动。

该机床设计有内外磨头,工件一次装夹可完成螺母滚道和外圆磨削,从而保证了螺母外圆与内螺纹中心的同轴度。

2.自动对刀装置及用元件

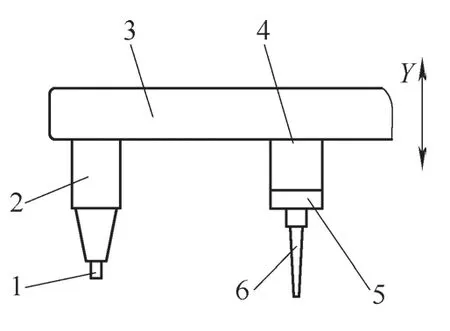

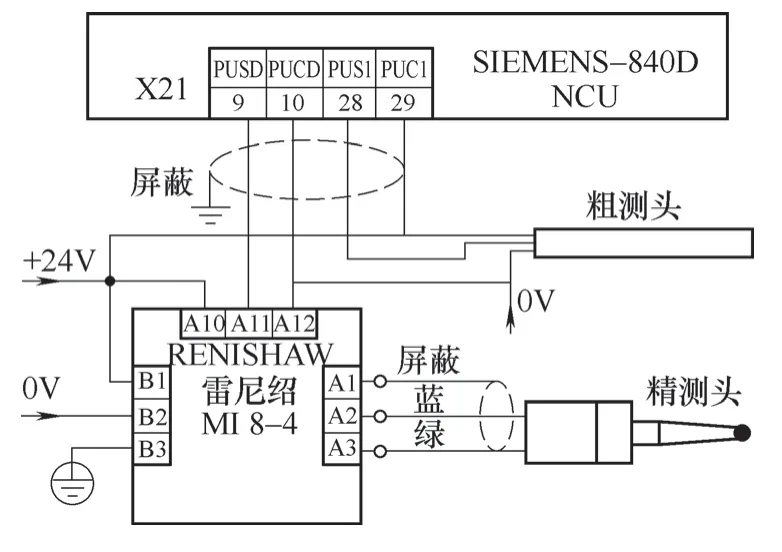

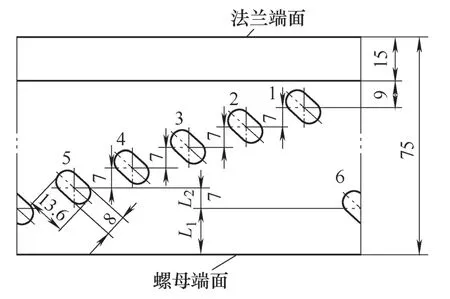

选用元件如表1所示。对刀装置测头有两个,分别为粗侧头M5感应开关和精测头雷尼绍φ3mm探针,结构如图1所示。它们的输入信号分别接到西门子840D的X121接口中,如图2所示。测量头的机械结构如图1所示,粗精测头前后分布安装,粗测头以非接触方式先找到插管空,目的是保证雷尼绍的精测头能可靠进入插管孔,整个测头装置安装在Y轴上,可以上下运动。

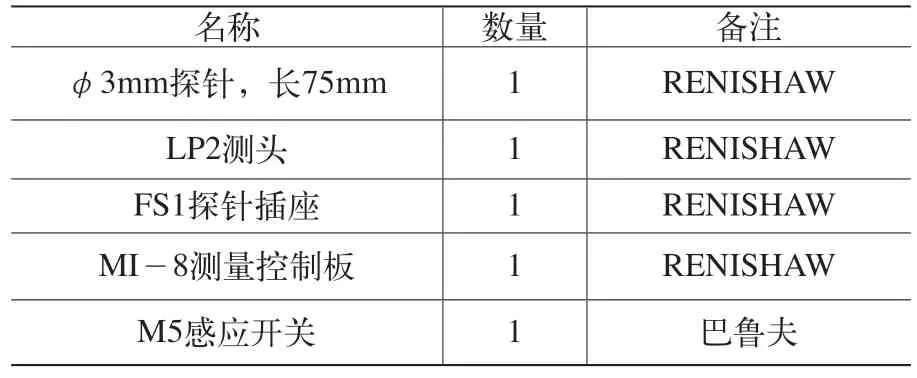

表1 元件表

图1 测头安装方式

图2 测头接线图

3.试验工件

HJG-S1088-01B 法兰螺母10件,螺距P=6mm,如图3所示。

机床控制面板上设计有自动对刀生效键,机床默认为自动对刀方式生效,螺母用自定心卡盘安装,开始磨削之前在对刀界面中输入与对刀有关的参数,启动程序依次完成自动对刀,螺纹磨削,外圆磨削,磨削过程中可自动修整砂轮并进行补偿。对好刀后,磨削起始位置自动保存,只要不重新装卸工件,即使重新上电,以前对好刀保存的位置参数也不会变化。如果选择自动对刀无效,则需要手动对刀,或对以前对好刀的工件重新磨削。

图3 法兰螺母轴向展开图

4.原理与步骤

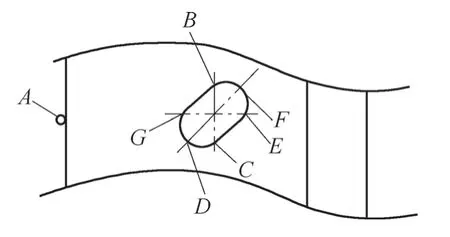

(1)原理:内螺纹自动对刀不同于外螺纹,测头无法直接进入螺纹滚道,需要进行间接对刀。螺母的反向器插管孔中心正好分布在两个滚道的中心,也就是1/2螺距处,基于螺母设计的原则,以反向器插管孔中心为对刀基准,只要准确地找到反向器插管孔中心,通过计算就可以精确得到螺旋槽中心尺寸,保证砂轮能进入螺旋槽中心;同时以反向器插管孔中心为对刀基准,可以确保反向器擦管在滚道中心,从而保证了螺母在运行过程中钢球循环顺利流畅。为了实现这个要求,工件任意角度装好后,启动对刀程序,工件旋转一周,粗测头根据检测到的信号使插管孔停在顶面,粗测量完成后,精测头进入反向器口进行精确测量。反向器孔如图4 所示。

图4 反向器孔外形

(2)测量计算中所用参数说明:

R454:输入参数,被测孔为以螺母端面开始,第i个孔(i=1~6),一般i=2。

A 螺母端面坐标(Z轴)C,B反向器孔中心粗定位测量点(C轴)G,E反向器孔中精定位测量点(Z轴)F,D反向器孔中精定位测量点(C轴)。

R456:孔距L1,螺母端面到第1个孔距离,如图3所示。

R457:孔距L2,两反向器孔中心之间距离,如图3所示。

精测头(RENISHAW LP2测头)测出A点Z轴坐标R516。

粗测头(感应开关)移动到反向器孔Z向理论中心,粗测头Z向进给距离R466,R466=R456+(R457×(R454-1))。

C轴旋转,用粗测头分别测出B、C点C向坐标值R839、R840,计算出C向中心坐标R467,R467=(R839+R840)/2。

工件(C轴)旋转到R467处,精测头进到反向器孔Z向理论中心处,进入孔内,Z轴左右移动测出G、E点Z向坐标R800、R801,从而计算出Z向中心坐标R517,R517=(R800+R801)/2。

以R517、R467为基点,由精测头分别测出D、F点C向坐标值R519、R520,并由此计算出C向中心精确坐标值R476,R476=(R519+R520)/2。

精测头由点R517、R476点进入反向器孔,Z轴左右运动,分别测出G、E点Z向坐标R802、R803,从而计算出Z向中心坐标R804,R804=(R802+R803)/2 。

通过以上步骤即可得出反向器孔中心精确坐标值(Z,C)R804、R476。通过反向器孔与内螺纹轨道之间的关系以及被测孔到螺母端面距离即可计算出内螺纹磨削起点坐标值R534、R806。

如果以螺母端面开始磨削,则:R534=R516

R806=[ABS(R517-R516+R103/2)/R103]×360。

至此,Z、C轴方向自动对刀测量计算结束。

本试验中用的螺母是带一定倾角的腰型反向器孔,这种类型的反向器孔中心测量难度大,不易测准。而对于圆形孔反向器,孔中心测量相对容易,其原理与此相同,只是中间少去了粗测环节。

5.试验步骤及记录

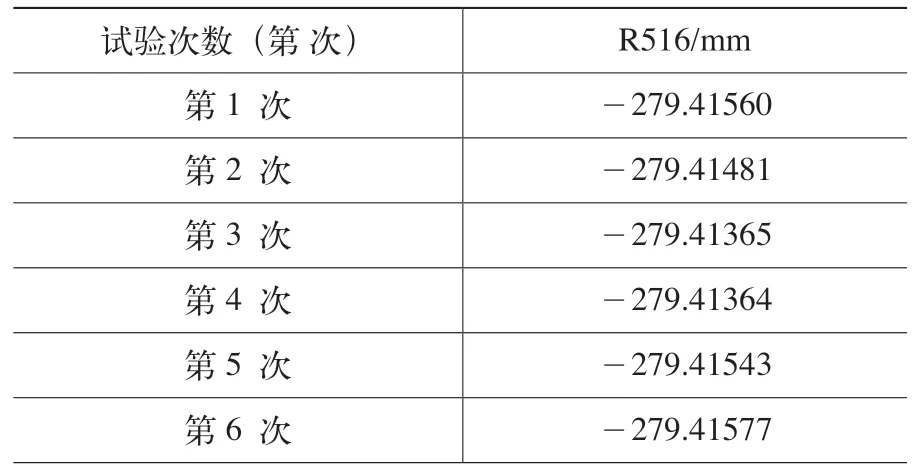

(1)对工件端面Z坐标值,试验RENISHAW测头的测量精度及机床的重复精度,要求测头经过几次触发测量,无论测头最初探测在何位置最终测头都能自动测出工件端面Z坐标值。对同一工件反复测量,当测量速度为200mm/min时试验数据如表2所示。通过对表2数据分析,RENISHAW测头的测量精度完全能满足磨削对刀测量要求。

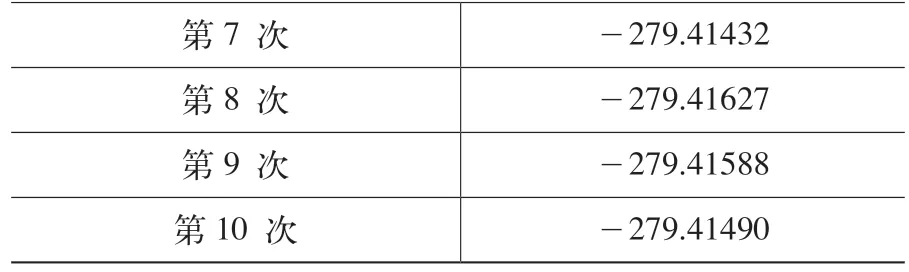

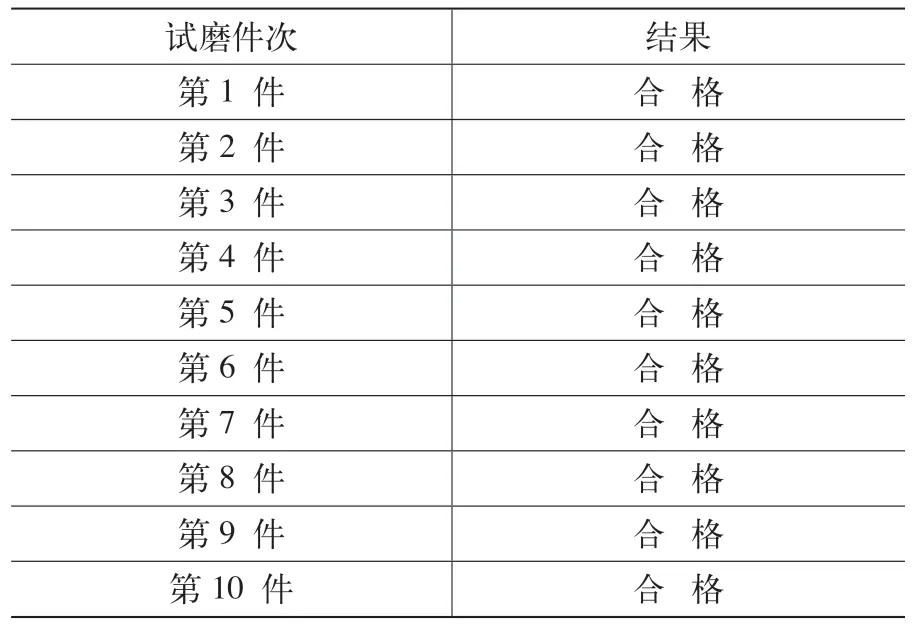

(2)自动对刀、磨削。按前述对刀原理与步骤编制自动对刀、磨削程序,有关参数在OEM界面输入,并进行实际加工。试磨十件试件(HJGS1088-01B 法兰螺母)。试磨结果如表3所示。

表2 工件端面Z坐标实验数据

(续)

表3 试磨结果

其中,1~5件试件是一次对刀一次磨削。