高端汽车模具的精细化制造

长城汽车股份有限公司模具中心(河北保定 071000)戴增亮 刘延飞

当前汽车企业对模具的要求不仅仅是表面质量和尺寸精度,而且要求制件的成形结果是安全、稳定的。同时要分析成形曲线的危险区和安全区。因此,我们不能简单地用传统的制造工艺来提高制件的合格性能,而是要用更加精细化的制造工艺实现模具和制件的合格与稳定。

随着模具制造技术的发展,过去长期依赖钳工、以钳工为核心的粗放型作坊式的生产管理模式,正逐渐被以技术为依托、以设计为中心的集约型现代化生产管理模式所替代。模具制造过程技术前移,调试问题被提前到加工数模设计、乃至冲压工艺设计阶段解决,已经成为当前被广泛应用的模式。模具生产的传统概念也正被高新技术管理概念所替代(见图1)。传统的制造过程向技术开发前沿转移,使生产过程更加便捷。

图1

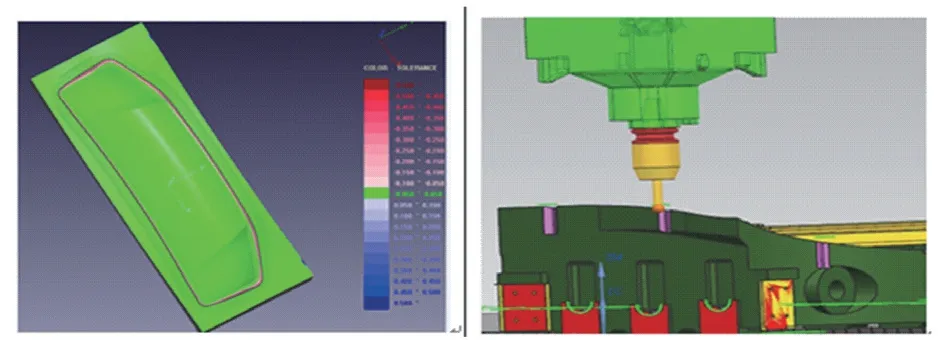

(1)加工数模设计技术(见图2)基于材料变薄及模具动态弹性变形的模面补偿,材料在拉延过程中变薄是不均的,数控加工完全到位的模具凸凹模型面为均匀的等料厚间隙,型面与板料间隙不均匀,影响制件着色率。采用板料冲压CAE分析获取所需成形力后,将该成形力直接施加到下模,分析结果为下模下凹。所以我们在数控加工前,需考虑影响模具合模率的相关因素,对加工模面进行补偿,减少手工研修量,提升模具合模率。

(2)虚拟合模技术(见图3)应用快速数据采集手段,对模具的关键部位进行数据采集分析,并进行数据虚拟合模,直观地分析模具的实际合模间隙,在模具没有合模之前,把数据采集回来之后,对一些问题及时处理,从而减少占用液压机床的调试时间。

模具的精细化制造,是对模具的开发过程和制造结果而言的,具体表现为冲压工艺和模具结构设计的合理化、模具加工的高精度、模具产品的高可靠性和技术管理的严密性。模具的精细化制造并不是一项单一的技术,而是在模具设计、模具加工和管理技术的综合反映。

模具精细化制造的实现除了靠技术上精益求精,还要靠严密的管理来保障,以及对铸件、机加工、钳工装配、调试质量的重视和对整个模具制造工艺流程的重视。另外,还要配合先进的加工技术与装备来提高生产率和保证产品质量。例如,使用五轴联动数控机床、自动换刀装置(ATC)、自动加工的光电控制系统、工件的在线检测系统等。数控加工由单纯的型面加工发展到型面和结构面全面加工,由中低速加工发展到高速加工,在加工前对程序进行安全验证(见图4)。加工自动化技术,在模具制造和模具调试过程中,更多地依靠计算机方案,配合高速机床的加工,使零件的尺寸和表面质量得到有效保证。

在未来发展方向上,模具的参数化设计也是一个重点运用的环节,通过零件或者模具部分参数的变更,来驱动CAE结果的变化、模具工艺的变更及模具结构的变化。

图2

图3

图4