汽车模具拉延造型的精细化处理

东风本田汽车有限公司(武汉 430056)马 列

拉延模具的调试是模具调试中最重要的部分,一般只有在拉延模具调试确认没有大的问题时,才能对后序模具进行精细化调试,否则一旦拉延模的造型方案发生大的变化,后序的模具也将随之发生变化。所以如何尽快地完成拉延模具的调试就成为缩短模具生产周期的重中之重。拉延模具的调试大部分的工作都要在压力机上完成,根据压力机的不同,每小时的费用一般在200~1200元左右,再加上人工费和材料费及工具使用费、能源费等,拉延模的调试成本非常之高。一般零件的型面基本都是在拉延工序完成,且后序的精确定位大部分要靠拉延型面来实现,这使得对拉延件的品质要求会非常之高。如何在尽量短的时间里花费尽量少的费用生产出高品质的合格拉延零件,就是模具生产中必须面对的问题;这就要求对模具拉延造型必须进行精细化处理,来提高拉延模调试的效率。

1.早期模具生产中拉延造型的制作情况

国内早期的拉延造型一般都是完全按照产品数模来进行编程和加工的。最后在调试阶段由模具的调整人员上压机研配拉延模型面,当时的研配量通常都非常的大,调试的现场到处灰尘漫天,虽然调试人员都佩戴了劳保用品(工作服、防尘口罩、手套等)但是一天下来身上到处都是尘土,工作环境很恶劣。

2.现在模具生产中拉延造型的制作情况

最近几年,国内大的模具制造厂家都开始关注并实施了模具拉延造型的精细化处理,很多都配置了专门人员进行这方面的工作。但是现在都还处于学习和消化国外先进技术或摸索的阶段,至今没有哪一个厂家能够形成比较成熟的系统化的标准,距离上升到理论化的高度还有很长的一段路要走。而国内大部分的中小模具制造厂则基本都还没有这方面的生产实践,处于早期完全依靠调整人员手工研配拉延模型面来实现产品的阶段,这造成了大量的人力和物力的浪费。

3.模具拉延造型精细化处理的作用和效果

拉延造型的精细化处理本质上是模面设计的一个分支,它处在模面设计阶段的末端,它的规范和标准更贴近于生产现场。它的目标是在实现产品功能的前提下,尽量提高拉延模研配工作的效率,减少拉延模型面的研配工作时间。精细化水平的高低决定了研配工作的减少程度,高水平的拉延造型精细化处理,至少可以将研配工作时间减少到不做处理时的一半。

4.模具拉延造型精细化处理的技术要点

要做好拉延造型的精细化处理关键是制作人员要对拉延序的成型过程及原理和拉延模的研配工作有比较深的造诣,什么地方要研配得很紧,什么地方要研配得稍紧,什么地方要轻微地接触,什么地方要空开,都要在制作造型前思考清楚,任何一处的误判都可能会导致研配工作量的增加。每个不同的零件由于形状的不同都会有不同的拉延造型精细化方案,但是其中还是存在部分通用的规则。下面我们就对部分通用的规则进行一下介绍。

拉延造型一般要做两个数模,分别为凸模-压料圈数模和凹模数模,凸模-压料圈数模为基准数据,一般直接按拉延的工艺数模制作;凹模数模则是精细化处理的主要部分。下面我们借一个实际生产中的案例,对凹模数模的精细化处理来进行一下说明。

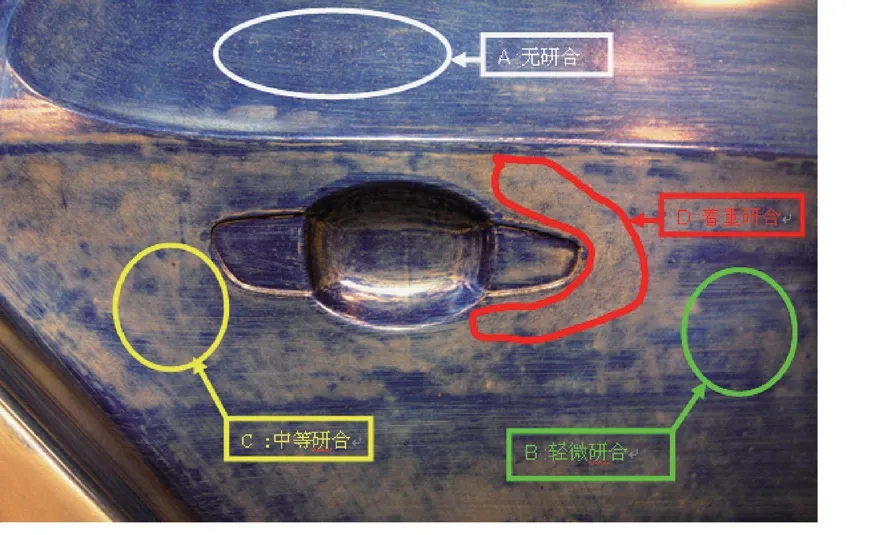

如图1所示为某车型的门外板拉延造型的精细化方案。

A区域表示的是研配时不需要贴合的区域;B区域表示的是研配时轻微接触的区域;C区域表示的是研配时中等接触的区域;D区域表示的是研配时重度接触的区域。

图1 门外板拉延造型精细化方案

A区域:数模上去除压料面的拉延补充部分;产品上较大的孔废料区域;部分产品面积比较大曲率变化很小且依靠凸模成型的面;靠凸模成型且形状细小不好研配的区域;产品内极易出现开裂的区域附近(顶篷中间部分如图2所示;发动机罩外板的中间部分)。此区域加工数模比产品数模低。

图2 顶篷拉延造型的中间区域是空开面

D区域:容易出现凹陷、波纹、变形的区域(门外板门把手部位;左/右侧围外板的门框上部如图3所示;外板件沿周翻边的拐角部位)。此区域加工数模比产品数模高,抬高的具体数值要根据缺陷的程度及现场经验数据进行调整。

图3 某侧围的局部拉延造型精细化指示图

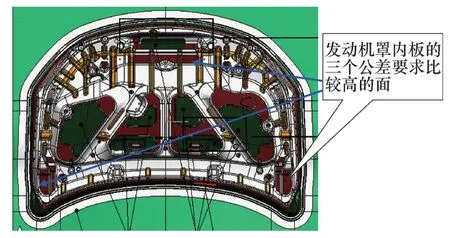

C区域:凹模关键的反成形区;产品有比较高的公差要求的面(外板件沿周翻边的平直部位,发动机罩内板的铰链面如图4所示),此区域加工数模比产品数模略高一点即可。

B区域:其余产品面;压料面。此区域加工数模按拉延的工艺数模制作这里存在一个问题,可能有人要问,将拉延造型做成不同高度的面,那么面与面之间不是会有台阶吗?实际上在拉延造型的精细化处理中很重要的一环就是要制作拉延造型数模面之间的过渡区。也就是在不同高度的面之间要依据原来的产品数模面做出过渡区域,这个过渡区域要做在低面的区域内,尽量光顺且曲率连续。

图4 某发动机罩内板拉延造型精细化指示图

以上对拉延造型在制作阶段的大体规律进行了介绍。主要是设计阶段的一些经验,那么如何才能将现场研配结果和理论数据联系在一起呢?这就需要建立零件研配状态和不同高度造型面之间的对应关系。这个对应关系每个厂家根据自己的生产实际和生产习惯都会制定适合自己的标准(见图5)。只有建立了这种对应关系,才能将现场收集上来的数据和拉延造型的精细化数据进行相互的对比验证。

图5 某厂家研配程度和造型面之间的关系

5.拉延造型的精细化处理实现的组织形式和流程

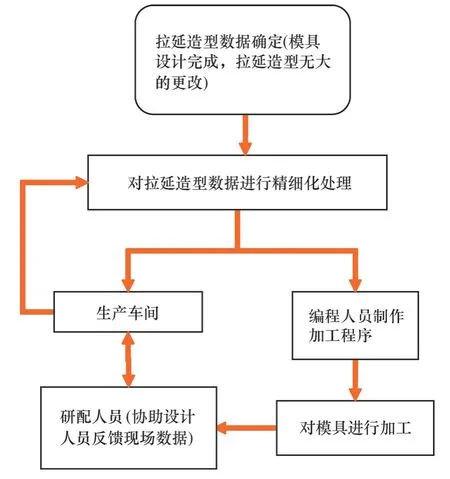

由于拉延造型的精细化处理需要多方面的大量的数据支撑,所以模具厂家普遍的做法是单独设立一个部门或小组来完成这部分工作。这个部门对上游要掌握模具DL图的拉延造型设计情况,下游要收集类似零件在现场调试的情况如何,中间还要配合编程人员对加工程序的编制。一般的工作顺序为当MP的拉延造型制作好后,由该部门按本部门的工作标准制作精细化的拉延造型,之后将造型发到编程进行加工程序的编制,最后当拉延模具装配完毕上压机进行第一次调试时,进行数据采集(要和研配人员充分沟通),对本次精细化拉延造型的得失进行分析并记录,且不断地对本部门的工作标准进行完善。大体的流程如图6所示。

图6 拉延造型精细化处理的工作和反馈流程

6.拉延造型精细化处理今后的发展方向

作为一项具有很高科技含量的新型技术,拉延造型的精细化处理有着广阔的发展前景,一旦这项技术发展成熟,将极大地提高模具产业的产能,并进而推进国家汽车、机械等行业的发展。但是目前这项技术还很不完善,有很多技术难点没有被突破,比如如何在拉延造型的精细化制作中很好地将冲压时压机的微变形加入其中;如何精确地判断形状突起高度的数值;如何通过成形模拟软件对比不同精细化造型的差别等课题都还没有得到较好的解决,这极大地制约了模具整个行业的发展。

7.结语

模具拉延造型的精细化处理目前在国内还处于起步阶段,但是这项技术已经被几乎所有的大型模具厂家采用。这证明了它确实对模具的生产有着极大的促进作用。但是绝大部分的小型模具厂家都还没有采用这项技术,这是一项极大的损失。我写这篇文章是希望有更多的模具厂家能够了解这项技术,在生产中采用这项技术,并能够利用这项技术为国家创造出更多的财富。