对辊成形机辊套球坑加工技术

中信重工机械股份有限公司(河南洛阳 471039)赵继红

“褐煤提质”技术是国家推广的新型节能技术之一。HPU140-100对辊成形机(辊子直径1400mm,辊面长度1000mm)是我公司为北京神华国际技术有限公司设计制造的世界最大、国内首台“褐煤提质”生产线的关键设备。该对辊成形机不仅可以替代国内煤炭行业现有的低温、低压成形制煤技术,而且将解决贫煤、无烟煤存在的热稳定性差等技术难题。

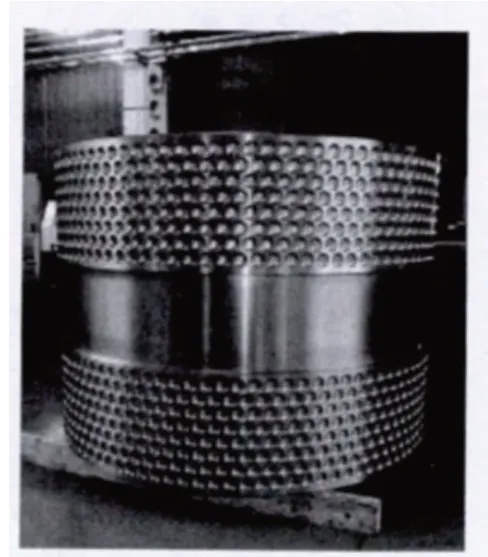

HPU140-100对辊成形机利用其辊套(见图1)的对滚和挤压作用,将从螺旋给料机中输送的煤粉辊压成煤球。辊套工作时压力大,高达1000t。为确保成球质量和脱球效果,对辊套球坑的加工提出了严格要求。

1.球坑的技术特点

(1)辊套整体采用4Cr5MoSiV1(高铬钢),整体淬火,硬度达52HRC以上。

(2)辊套外圆直径1400mm,内孔直径为1100mm,高度为1000mm,净重4.6t,辊套内孔、外圆均有严格的尺寸公差、形位公差和表面粗糙度要求。

图1 HPU140-100对辊成形机球坑辊套

(3)球坑为57mm×40mm(长×宽)、深8.5mm的R75mm内凹球坑,周边R15mm圆滑过渡,共计1400个,要求加工后的表面粗糙度值Ra=3.2μm以下,最终抛磨至Ra=1.6μm,深度一致。

2.前期加工状况

生产前期,我公司采用高速钢刀具修磨成的球头刀进行球坑加工,但刀具磨损严重,往往加工两排球窝后就无法使用。球坑从粗加工到精加工需要几十把成形刀,而且精加工时由于不停更换刀具、重新找正,也无法保证1400个球窝加工深度的一致性,球坑加工的效率和质量均无法保证。

3.改进方案

为了攻克这一技术难题,笔者制定了以下加工试验方案(精加工量1mm)(见附表),并进行了对比试验。

球坑加工试验方案表

以下为试验所选用的各刀具的加工结果以及与原高速钢球头刀的对比。

(1)高速钢球头刀。加工几个球窝后就已经磨钝,从粗加工到精加工需要几十把成形刀,因不停更换刀具,无法保证1400个球窝的深度一致。加工完成1400个球坑需要15天,刀具费用18000元(200元/把,90把),性价比最差。

(2)硬质合金成形球头刀(见图2)。靠前加工的球坑,表面粗糙度比较好,靠后加工的球坑,球坑中间部位表面粗糙度比较好,可以达到Ra=3.2μm;两边R区易产生振刀,表面粗糙度无法保证,需更换8把刀。加工完1400个球坑需要9天,刀具费用41600元(5200元/把,8把)。性价比不好,球坑加工质量较差。

(3)R10mm镶片球头刀。表面粗糙度可以达到Ra=6.3μm,但靠近中间部位呈凸起状态,需更换8个刀片。加工完成1400个球坑需要5天,刀片费用2664元(333元/片,8片)。性价比好,球坑加工质量稍差。

(4)R12mm镶片球头刀(见图3)。表面粗糙度值达Ra=3.2μm以下,需更换8个刀片。加工完成1400个球坑需要5天,刀片费用2664元。性价比最好,球坑加工质量最好。

图2 硬质合金成形球头刀

图3 R12mm镶片球头刀

根据试验结果,公司采用R12mm镶片球头刀用于辊套球坑批量加工。批量生产实践表明,球坑加工质量完全满足设计要求,效率大大提高。同时由于刀具磨损后只需更换刀片,从而降低了加工成本,经测算,加工成本下降了39000元左右,效益明显。

4.结语

采用R12mm镶片球头刀加工技术替代前期的高速钢球头刀进行HPU140-100对辊成形机辊套球坑的加工,不仅可以确保球坑的加工质量,大大提高加工效率,而且大大降低了生产成本。