数控刀具在轨道交通行业零部件加工中的应用

中国航天三江集团红阳机电有限公司(湖北 432000)王华侨 钟志胜 费久灿

轨道交通行业机加工需求分析

对于轨道交通行业,相对来说有加工难度的主要零部件是车体转向架、空心轴套等机车走行部及柴油机关键零部件。机车柴油机主要零部件结构复杂、制造精度、形位公差和表面质量要求高(精度指标大都在5~7级、表面粗糙度值Ra=0.4μm左右),要求有良好的互换性,如机体、曲轴、连杆、汽缸盖等,主要目的是为了保证机车在高速运行中可靠性好、寿命长、安全系数高。以柴油机关键零部件来讲,许多零部件的相关尺寸精度都在微米级,这是以前难以想象的,也是根本做不到的。

交通行业的机械加工是由车、铣、刨、镗、钻、磨等基本加工方式构成的,围绕不同产品和同一产品不同的加工工序,以往人们使用的是大量传统结构的单一加工功能的车床、铣床、刨床、镗床、钻床、磨床等普通设备。随着技术的发展,这些普通设备所占的比例已大幅下降,取而代之的是以单轴和二轴联动加工为主的数控车床、立式和卧式加工中心数控加工机床。以曲轴为例,一台车铣中心替代了以前需要由6~7台机床才能实现的车、铣、钻、扩、铰等加工功能,包括曲轴的主轴颈、连杆颈和曲柄的所有加工、法兰孔的加工、键槽加工、螺纹孔的加工、主油孔和斜油孔的加工等,减少了装夹次数,提高了产品精度,同时对试制新产品的工装准备可大大降低,机床的加工柔性也大大加强;同样,一台曲轴随动磨床,替代了原来的普通大型外圆磨床和连杆颈曲轴磨床,一台设备具有两台磨床的功效,而占地面积仅只有一台磨床。

20世纪80年代,机加工所用的刀具大都是焊接刀具,少数非标刀具也是焊接结构的。目前只有少数是焊接刀具,绝大部分是机夹刀具、成形组合刀具和复合刀具。尤其是在加工中心等先进设备所用刀具,100%是标准的机夹刀具及非标的机夹刀具。但刀具的费用同样也是相当昂贵的,工具消耗所占的制造成本比例为5%~15%。复合加工技术实现了加工工序相对集中,减少了工件重复装卸、定位次数,缩短加工辅助时间,提高了工件加工精度和生产效率,而且设备数量明显减少,节约了生产线的产地面积,使单位面积产量有大幅度提高,同时也减轻了工人的劳动强度。

在复合加工中,采用成形的复合刀具来加工一些同轴度要求高的孔系或加工一些复杂的型面也是相当普遍的,一是由于精度高,二是加工效率高。在欧美等一些高端机加工领域使用得相当普遍,但重要的问题是刀具费用太高了,如加工一根成品曲轴,上车铣中心大约有6~7道工序,刀具费用累计大约在5万元/根左右,刀具费用成本是原来的几十倍甚至上百倍。

轨道交通机加工刀具解决方案

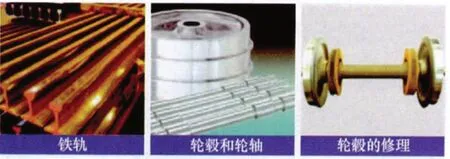

当今各行业切削刀具需求特点及其解决方案表现在无冷却干切削加工、低温冷风干切削加工、高速加工、取代磨削的超硬加工、重型强力切削加工及高硬高强度材料精密加工等。如图1所示为铁路的主要加工部件如铁轨、轮毂、轮轴等部件,图2和图3分别为铁轨及传动轴加工的刀具解决方案。

图1 铁路主要部件示意图

图2 铁轨加工刀具示意图

图3 传动轴车削刀具

从图1中可以看出,轨道交通的几种主要部件如轨道、轮毂、传动轴,分别代表了不同的加工方式的产品特征。如轨道加工需保证轨道的平行度、直线度外,重点需要提高轨道的加工效率,因此选用如图1所示的整体玉米镶齿盘形铣刀,对于提高轨道的加工效率和质量具有革命性的意义。这种刀具相对于传统的成形铣刀或者是标准的螺旋铣刀,其优势表现在效率高、成本低、质量一致性好等特点。轮毂和传动轴属于典型的车削加工产品,分别表现出了盘类零件和轴类零件的加工特点,图2和图3所采用的大余量车削刀片、带排屑槽的圆弧形刀片、表面精加工的菱形刀片是加工这两类零件高效率和高质量的理想选择。

结语

本文针对我国铁路交通行业产品机械加工中的刀具应用选型进行了简要介绍,希望读者能从这些行业的共性特点出发,结合机械加工专业的特点和行业的需求,选择合适的加工策略和刀具选型方案,从而降低刀具的成本,同时提高加工效率和产品加工质量。