EGB功能在数控滚齿机中的应用与故障排除

陕西法士特齿轮传动集团公司(西安 710075)马党博

滚齿机加工齿轮时,需保证工件轴与滚刀按照一定的比率进行旋转,为保证这一比率,以往的滚齿机采用了挂轮机构,加工时操作工需要根据加工齿轮的齿数与滚刀的头数进行计算,根据计算结果选择不同的挂轮。这样不仅机械传动链复杂,而且对操作工的要求也高。而EGB即电子齿轮箱(Electronic Gear Box)功能就解决了这一难题,使与伺服电动机相联的工件轴的旋转与同主轴电动机相联的刀具轴( 滚刀)的旋转同步,同步的比率可通过程序进行指定。本功能下的刀具轴与工件轴的同步,因为采用数字伺服直接控制的方式,所以工件轴可以不带误差地跟随刀具轴的速度变动,可以实现高精度的齿轮加工。

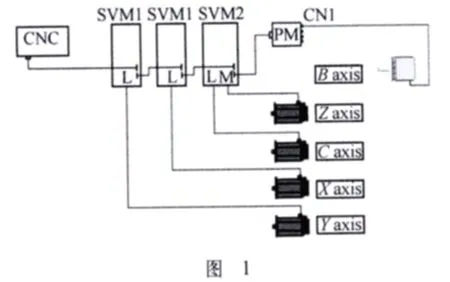

其硬件可按如图1或图2的方式连接。参数的自动设置:

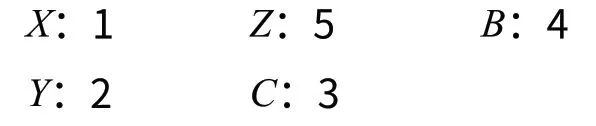

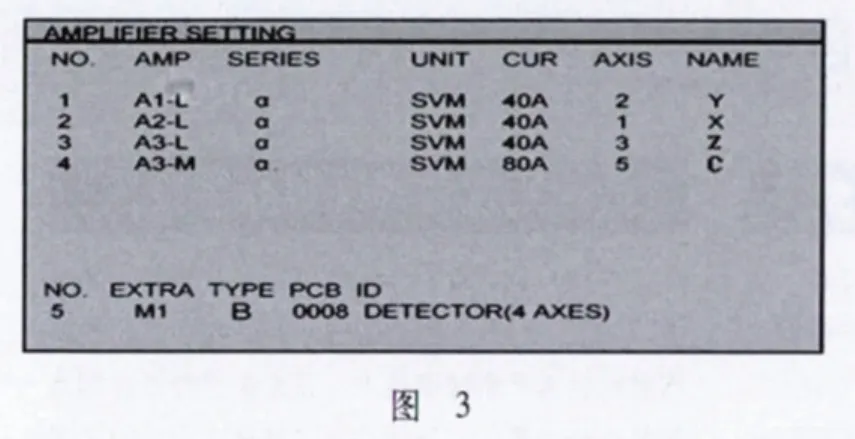

设定1023号参数:

功能选择参数:电子齿轮箱

参数7771=4;(EGB控制轴的轴号)

参数7771,(刀具轴每转一周位置检测器的脉冲数)

参数7773,(工件轴每转一周位置检测器的脉冲数)

参数2011#0=1(对C轴,B轴)

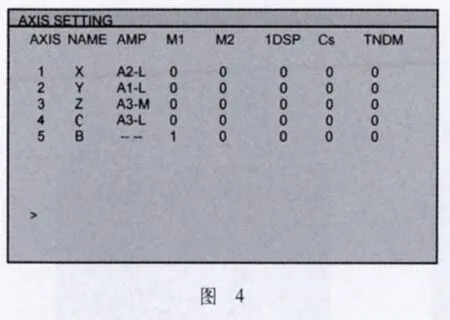

对每轴进行伺服初始化设定,重启数控系统,在放大器画面输入轴号,如图3所示。

重启系统,设定完成。手动方式下的参数配置及两种硬件连接方式下主轴参数的详细设置参阅FAUNC 16i以上系统参数手册。

有两点需要注意:

(1)EGB功能中要求工件轴和虚拟轴的伺服号必须为连续的奇数和偶数,即3和4,或1和2。如实际硬件连接无法满足此要求,FSSB自动设定时系统内部调整连接顺序,即每个伺服DSP芯片和控制轴的关系。使用手动设定调整时需要电气人员人为调整。

(2)当使用图2的硬件连接时,不仅需要选用CZI/BZI传感器,还需设置相应的参数,见参数手册。

单位一台美国进口的格林森滚齿机配置FAUNC 16i数控系统(硬件连接见图1),该机床有5个伺服轴和一个主轴组成。分别为:X轴(刀具径向进给运动)、Y轴(刀具窜刀运动)、Z轴(刀具沿工件轴向进给运动)、C轴(工件旋转运动)和B轴(串行主轴—刀具旋转轴),A轴(刀具角度轴)。

刀具轴是由主轴电动机带动,并装上旋转编码器作为位置反馈给虚拟的B轴以进行控制,旋转编码器选用海德汉ERN420(5000 线)接在分离式检测单元(SDU)PM的JF101上。B轴就充当了上文所介绍的EGB轴。连续运行两年后,出现加工的齿轮齿侧面有啃齿现象,齿轮的底径刀花正常。

可能出现的原因:①在加工过程中刀具左右滑动所致。②刀具或工作台旋转不连续。③刀具旋转和工作台旋转比率不固定,一个轴在反复调节;经分析排查,最终发现B轴上安装的编码器联轴器断裂,靠断裂处的摩擦反馈刀轴的转速。该转速不能准确地反应刀轴实际速度,使C轴在加工过程中反复地调节配合B轴的转速,从而使加工的齿轮齿侧面有啃齿现象。在更换编码器联轴器后,故障排除。

同样是格林森滚齿机,开机系统出现401#报警,打开报警画面,发现报警轴为C轴,打开电气柜门,C轴的放大器显示“-”,其他放大器均正常。

根据FAUNC维修手册提供的故障原因及处理办法检查后未发现异常,在此报警状态下仅C轴驱动器未上电,其他驱动器均正常,更换新的驱动器后故障依旧。考虑到该机床采用EGB功能,于是分析:①EGB参数异常。②C轴电动机编码器故障。③在采用EGB功能后,C轴的位置要与虚拟轴的位置进行运算,虚拟轴故障。通过以上分析,将原来备份的参数传入,更换C轴电动机编码器后,开机故障依旧。

在采用上述措施无果后,采用更改参数的方法,屏蔽EGB功能和虚拟轴,开机上电,C轴驱动器上电正常。改回原来参数,更换旋转编码器(ERN420)后机床恢复正常。

在采用EGB功能后,代替了传统的机械传动连,简化了机械结构,提高了机床的传动精度和机械加工精度;以往的滚齿机床需要根据刀具的头数和工件的齿数计算相应的传动比,根据计算的比率再选择相应的挂轮,而采用EGB功能的滚齿机床,只需操作工编程时加入G81T__L__即可(T:加工工件的齿数,L:滚刀的头数),大大降低了工人的劳动强度。