创造机场建设的五个第一—中建八局广西公司唐际宇

本刊记者 郑影

唐际宇,中国建筑第八工程局有限公司广西分公司副总工程师,昆明新机场、南宁吴圩国际机场项目总工程师,还参与了南宁金之岛城市广场、百色川惠国际广场等工程。中国建筑学会工程建设学术委员会理事。中建八局“十佳工程师”、“青年岗位能手”,昆明新机场转场建设省级表彰“一等功”,获得发明专利10项,省部级工法15项,在国家核心期刊发表论文30余篇。

全国建筑施工优秀项目总工证书编号:CEC20120030

昆明新机场是国家“十一五”期间的重点建设项目、云南省特大型城市基础设施建设工程,项目定位为“大型枢纽机场和辐射东南亚、南亚,连接欧亚的门户机场”。该航站楼A1合同段由中建八局施工总承包,唐际宇任项目总工程师。工程于2008年开工,2011年竣工,2012年6月通航使用。工程已通过云南省优良等级评定,获得2010年中国钢结构金奖。

昆明新机场航站区(图1)工程总建筑面积约85万m2,由航站楼、停车楼、高架桥组成。其中,航站楼总建筑面积75万m2,南北长855m,东西宽1134m,地下3层、地上3层,南侧屋脊顶点(最高点)标高72.91m。

创造了国内机场建设的五个第一

1)土石方总工程量第一。由于新机场地质条件复杂,土石方填筑和场地精平整工程挖填累计约3亿多m3,创目前国内土石方工程纪录。其中,场内最大挖方高度约92m,最大填方高度约52m。

2)单体航站楼建筑面积国内第一。航站楼南北总长855.1m,东西宽1134.8m,面积为75万m2,为目前国内单体建筑面积之最。

图1 航站楼正立面效果图

3)航站楼减隔震技术及设施应用规模第一。新机场航站楼为国家抗震示范工程。航站楼前中心区在结构上安装隔震支座1811个,同时辅助使用粘滞性液压阻尼器108个,是当前世界隔震支座应用规模最大、隔震支座直径最大的隔震建筑。

4)大型机场使用沥青混凝土道面技术在国内是第一次。机场跑道采用全幅沥青道面的跑道,质量保证15年预期使用寿命,在国内尚属首例,是中国民航局科技示范工程。

5)绿色机场概念在机场建设中全方位实践是第一次。新机场建设工程实现全场区土石方填筑场内总体平衡,节约良田3万多亩;航站楼坡形屋顶设置的自动开启天窗,在3月~11月可关闭35%区域空调;航站楼通透的玻璃幕墙能使主要公共区域充分利用自然采光,每年节省电量达151.3万kWh,全年节能20%~30%。

航站楼施工六大难点

六大难点包括高填方地基处理、大直径隔震支座安装、倒梯形密肋梁板清水混凝土施工、空间钢彩带制作与安装、大跨度双曲面焊接球网架安装及基于彩带结构的双向单索幕墙施工。由于该工程地理条件恶劣,设计规模庞大,技术难度超高,成为近年中建八局承建项目中,技术含量最高、施工难度最大的代表性工程之一。

鉴于本工程的技术含量,项目申请立项了中建八局局级科技开发项目《昆明新机场隔震技术研究与应用》和中建总公司科技开发项目《昆明新机场关键施工技术研究》,唐际宇均担任课题主要负责人,在长达3年的施工实践和科研活动中,获得了丰硕的科技成果。

在工程实践中,唐际宇特别注重科研和技术管理工作思路,通过理论分析、现有文献查询、企业积累的施工经验,形成初步方案进行专家论证,将方案付诸试验研究,再进行新一轮的论证。如此反复,从而形成成熟的施工方法应用到工程实践中。从工程实践中再进行深入的提炼总结,升华为施工工法、专利及论文等科研成果,为将来类似工程的实施提供借鉴和参考。

空间钢彩带吊装方案优化

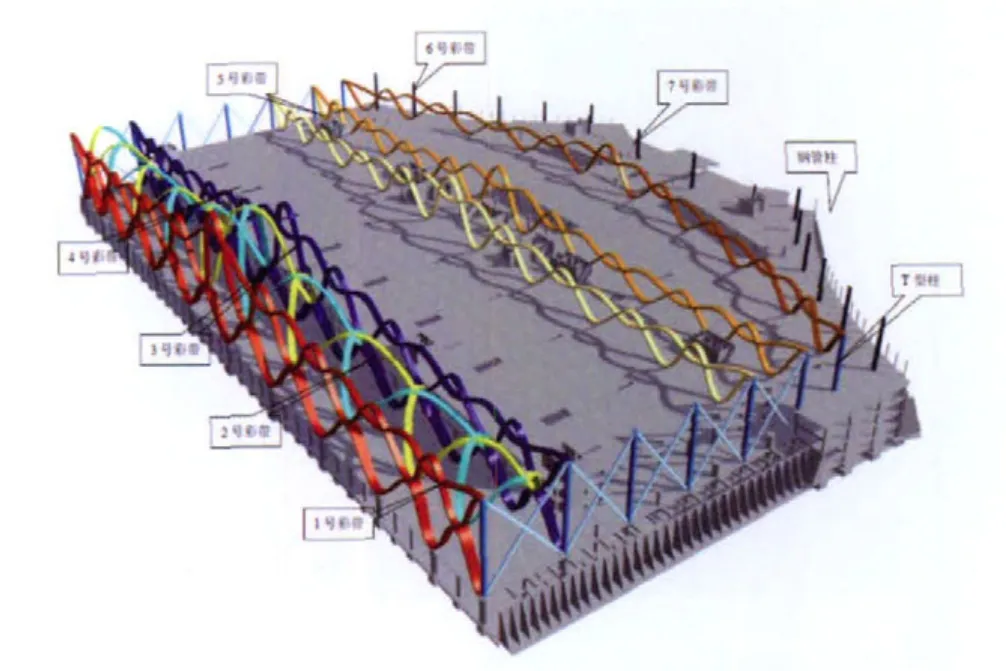

在机场关键工程钢结构安装方面,昆明新机场航站楼工程主体设计为混凝土框架+钢结构体系,主体钢结构设计为罕见的钢彩带体系,作为建筑装饰构件,也是屋面承力构件。钢彩带共有7根,主要由大截面箱梁构成,彩带水平面投影长度324m,其中1号、4号彩带分别由3根箱梁交织而成,5~7号彩带分别由2根箱梁交织,图2、图3.

图2 钢彩带效果图

图3 钢彩带分布三维示意图

工程地下三层和地上三层,从基础地板-17.2m至地上三层10.4m。1、4号下彩带拱底支座位于地下一层-5.2m混凝土楼板上,5~7号彩带拱底支座位于地上三层10.4m楼板上。

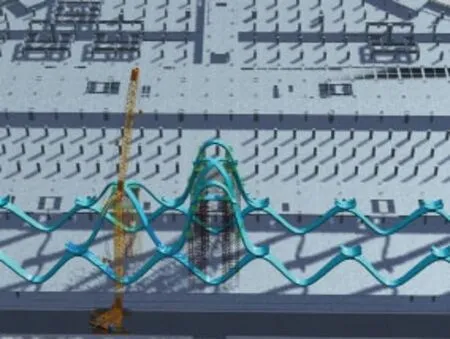

本工程钢结构吊装投标措施费总价包干,吊装由钢结构专业分包实施,此项投标时由总部协调,处亏损状态。原投标方案中,5~7号彩带采用4台行走式塔机进行安装(图4),基础底板需进行加固,隔震层至地上3层楼板共计七层需留设8m宽的后浇带,钢筋、预应力均需断开。约1.2万m2的后浇带在钢结构安装完毕后方可施工,后浇带钢筋需除锈处理,预应力筋需进行搭接处理,增加了钢筋接头和预应力接头。同时,模板支撑体系积压,以上土建费用均由总包单位承担。

图4 原投标吊装方案—采用行走式塔机

分析原投标方案的种种不利因素,经过与分包多轮方案论证和修改,分包采纳了项目总工唐际宇提出的吊装方案指导性意见。1~4号彩带采用500t履带起重机进行跨外吊装;5~7号彩带采用2台150t履带起重机上3层楼面进行吊装,楼板搭设架空路基箱,受力直接传与主梁和柱顶,经验算无需对楼板进行加固,见图5、图6。

图5 调整后的吊装方案之1~4号彩带安装示意

图6 调整后的吊装方案之5~7号彩带安装示意

此方案避免了由于留设施工后浇带给我单位造成的巨大投入。同时,也避免了后浇带对结构本身的不利影响,以及对楼层内清水砼梁板的质量影响。

大直径隔震支座安装

航站楼中央大厅设隔震支座共1811个,隔震支座直径达1000mm。隔震支座安装数量大、精度要求高,施工工期紧。其中,隔震支座安装的难点和重点在于如何精确对预埋件的平面位置和标高进行定位。此外,叠层橡胶隔震支座安装过程中还存在因上部施工荷载不均衡、不对称对隔震支座产生的水平侧移影响;隔震支座不均匀沉降对钢结构吊装测量精度的影响等问题,图7。

图7 隔震支座

由于工期紧(主体结构工期仅8个月),必须采用简单快捷的施工方法进行隔震支座的安装,以便为上部结构施工创造工作面。本工程隔震支座安装工期仅2个半月,由于基础底板面积大,隔震支座支墩密集,运输车辆难以通行,垂直运输困难,因此工期非常紧张。

隔震支座安装国内类似工程施工工艺方法较多,如二次灌浆法、隔震支座先装法等。但安装过程过于复杂,施工过程需细致、精确,安装起来耗时耗工。

基于上述背景,通过广泛借鉴现有技术、集成研究,运用到该项目,通过试验对比,确定隔震支座预埋件安装采用一次预埋到位,下支墩混凝土直接浇筑至完成面,隔震支座直接安装就位。隔震支座预埋件安装固定采用与隔震支座法兰板相同大小的4mm厚钢模板,确保了预埋套筒的精确定位。待混凝土浇筑完成后拆除定位模板周转使用。为便于混凝土浇筑,在钢模板上开设直径400mm的浇筑孔,并在背面加设角钢作为加劲肋,以加强定位模板的刚度。采用八角箍与锚筋焊接固定,并通过纵横向钢筋与下支墩钢筋焊接牢固,防止混凝土浇筑时锚筋发生位移,参见图8。

图8 隔震支座埋件安装

通过以上措施,既快又准地保证了隔震支座中心位置的精确定位,解决了橡胶隔震支座螺栓套筒及与螺栓连接锚筋的精确预埋,避免了预埋件在混凝土浇筑时可能造成的位移,安装简便,施工速度快。形成了施工措施标准化的施工工法,并在昆明机场项目中进行了成功应用,取得了缩短工期、提高经济效益的显著效果。

做为项目总工,在考虑工程技术可行性、科学性的同时,还要综合考虑到经济、工期、安全等各方面的诉求,达成各方面的协调甚至妥协,使参建各方步调一致、意见统一,这样技术工作才能顺利推进,并朝着有利于工程实施的方向发展。