模具用铝合金板料加工工艺探讨

陕西宝光真空电器股份有限公司 (宝鸡 721006) 马 丽

我公司产品主要面对模具行业,作为模具材料的铝合金材质板料,由于强度低、塑性延展性大及磨削效率低等制约加工效率,经过在生产中实际的摸索,发现可以利用夹具解决以上问题。

1.铝合金性能特点

(1)硬度强度低:铝合金的最高硬度为110~120HBW,最大抗拉强度一般为20~30kg/cm2。由于硬度低,材料抵抗塑性变形或划痕的能力差,磨削加工时容易划伤和碰伤工件表面。

(2)塑性延展性大,在磨削过程中产生塑性粘附,阻塞砂轮表面;同时铝合金的熔点低(660~780℃),在磨削区的高温下,表面的金属熔化,粘附砂轮表面,产生热熔粘附而增加了砂轮的阻塞。

(3)线膨胀系数大:在磨削热的作用下,容易引起铝合金工件变形,从而影响工件表面的磨削加工精度。

(4)磨削效率低:为了克服铝合金工件在磨削加工中产生的热变形,减少砂轮表面的粘附堵塞,保证加工表面的质量,必须增加修整次数,大概是普通钢材的3倍,因而降低了磨削生产率。

2.加工工艺探讨

(1)问题的提出 如图1底板上端面的平面度0.02mm,通常采用平磨工序来保证,但该底板材料为铝合金LY12,根据铝材的加工特点,进行磨削加工受一定限制,因此上端面的平面度0.02mm成为加工中的难点。

由于铝合金的以上特点,若使用磨削工艺,就必须解决磨削过程中粘附、阻塞砂轮表面的问题,通过选用针对铝合金加工的磨削砂轮,虽可得到解决,但成本较大,且该底板及配套产品尚处于试制研发阶段,产量较小,不适合高成本投入。

图1 底板

为解决这个问题,我们尝试使用车床来保证平面度。通过车床四爪夹紧车端面,虽保证了平面度,却出现了新的问题:铝合金硬度较低,在装夹时造成了工件的夹伤变形。

(2)夹具设计 由工艺试验可知,采用车床车端面的方法可以保证铝板的平面度,但需配备相应的车工夹具保证工件表面不受损伤。

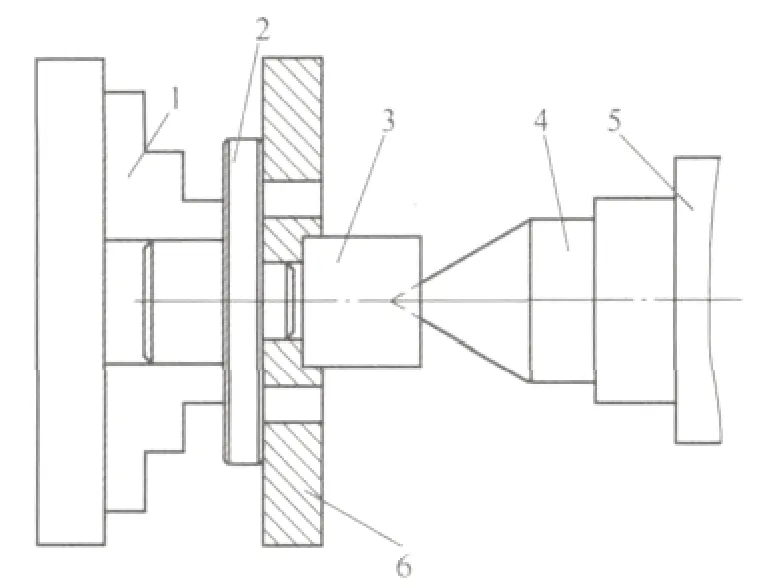

工件端面留余量,其余各尺寸加工完成后,使用图2夹具,挡板一端由卡爪夹紧,另一端用于工件的定位,顶板顶在工件中心φ32mm孔的台阶处,夹具材料为尼龙,这样加工出的工件既能保证端面平面度,又有效防止了因车工装夹而造成的夹伤、变形等问题。

图2

3.结语

通过设计车工夹具,采用顶车的办法,以及在使用现有设备,在不增加生产成本的情况下完成对铝合金模具材料的加工,提高了工作效率。