低遮盖力黄色面漆涂装工艺的改进

曹晓根*,王印明,侯月华

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北 保定 071000)

汽车涂料赋予了爱车多姿多彩的颜色,为人们的生活增姿添彩。然而,越是鲜艳的颜色,其遮盖力往往越差[1],施工过程中容易出现诸如露底、针孔等缺陷。面漆的遮盖力因其颜色不同而相差很大。以黑色为例,其工程遮盖力(即相对遮盖力,指涂料遮盖相应的底材的能力)为10 μm 左右,即施工时干膜厚度达到10 μm时,就不会出现露底。而很多人喜欢的鲜艳而微透明的红色和黄色,其工程遮盖力在45 μm 以上。一般来说,实色面漆的厚度(以干膜计)以30~40 μm 最易施工,最高不超过45 μm。实际上,由于中涂涂层往往存在缺陷,导致打磨露底等问题,局部实际所需要的膜厚更高。这就需要在喷涂前进行点补,即在整体喷涂前局部喷涂,以增加局部膜厚。本文以低遮盖力的经典黄面漆为例,探讨其涂装工艺,为汽车涂装提供参考。

1 低遮盖力涂料涂装存在的问题

汽车面漆涂装通常按以下工艺进行:完成中涂并经检修合格的车身─擦净─去离子风吹净─检查修补(必要时进行点补)─人工内表面喷涂面漆─机器人外表面喷涂面漆I─闪干─机器人外表面喷涂面漆II─闪干─烘干。

由于经典黄面漆的遮盖力低,喷涂膜厚较大,通常达到50 μm 以上。喷涂后在几乎所有的边角部位均存在不同程度的流漆、露底等漆膜缺陷。同时由于喷涂量大,其用量在5.5 kg/台以上,生产节拍较其他颜色超出约7 s(其中洗枪时间为16 s,较其他颜色多出2 s),局部修补困难,主要是修补处多,尤其是修补前打磨露底的部位,由于需喷涂的膜厚较大,易出现针孔等缺陷,造成二次修补。

2 改进措施

2.1 改进要求

主要针对施工性差、涂料消耗量大进行改进。改进需要达到以下要求:

(1) 颜色(目视)不能改变。遮盖力跟颜色有关,如果增强了遮盖力,但颜色变了,改进也就没有了意义。

(2) 不能降低修补性能。

(3) 不能大幅提高综合成本,最好成本不变甚至降低。

(4) 不能降低漆膜外观,而且保证其他性能指标不降低。

2.2 改进试验

由于经典黄颜色很受顾客欢迎,因此产品颜色必须保留。但产品改进的空间不大,改进的思路确定为产品微调、工艺创新。由于没有相应合适的成熟工艺进行选择,工艺改进时需在实验室进行试验,无问题后方可在生产线进行试用,直至合格后才能批量生产。

由于产品本身的遮盖力不好,因此,在底材缺陷部位更容易出现问题。试验采取以下措施提高其遮盖力:(1)提高中涂线的洁净度;(2)在喷涂前对局部露底部位进行点补。采用此方法后,膜厚由50 μm 以上降低到45~50 μm 之间,流漆等现象有所减轻,但不能消除,而且色漆的色相有些变化,稍微发青。现阶段无法再做出明显的改进。

对于遮盖力差的颜色的生产工艺,通常采取避开生产相应的颜色或采用同色中涂的方式。由于生产线自身的限制,采用同色中涂会降低中涂线节拍,且需增加相应的喷涂系统,而现场没有相应的空间来进行技术改造。因此,寻找新的工艺来克服当前存在的问题,势在必行。观察发现,金属漆与清漆并不发生渗色,而喷涂经典黄面漆时同样采用 “湿碰湿”工艺,那么,能不能将第一道色漆作为同色中涂呢?而要想使其具备同色中途的作用,对其颜色就提出了更高的要求──要保证两道漆的色相几乎完全相同。最理想的状态是将此颜色与中性色或透明色的涂料混合成新的颜色。但清漆本身无遮盖力,混合后的涂料遮盖力反而下降,故不可行。而采用白色面漆可在混合后提高遮盖力,这在理论上是可行的。

为了保证效果,采用同一供应商、同一体系的白色面漆和黄色面漆混合进行实验,再根据实验结果调整白色面漆的颜色和溶剂。

2.2.1 白色面漆和黄色面漆混合比例的确定

将白色面漆与经典黄面漆分别按质量比为1∶1 (A 组),1∶2(B 组)和2∶1(C 组)进行混合,人工搅拌30 s,得到3 组质量约350 g 的涂料,各组涂料稀释至施工黏度范围(专用配套稀释剂,23.8 s,涂-4 杯)。另取300 g 经典黄面漆稀释至施工黏度范围(D 组,专用配套稀释剂,23.8 s,涂-4 杯)。用4 组涂料分别在试板上进行喷涂。各试板先在生产线随车电泳,然后喷涂浅灰色中涂,烘干,中涂膜厚30~40 μm。前3 组涂料每组喷涂4 块试板,按1#、2#、3#和4#进行编号,每组留1 个样板与黄色面漆试样作颜色对比,其他进行性能试验。各试样表面处理及喷涂工艺如下:

(1) 试板表面处理以溶剂擦拭脱脂。

(2) 涂装方式为2C/1B(“湿碰湿”喷涂工艺,两涂一烘)。

(3) 第一道(2 种面漆的混合产品)膜厚≥20 μm;第二道(经典黄面漆)膜厚20~25 μm.

(4) 喷涂压力0.4~0.6 MPa,涂出量3 圈,喷涂枪板距250~300 mm,IWATA W-100 型喷枪,口径1.0 mm,走枪速度80~100 cm/s。

(5) 流平时间10 min.

(6) 干燥条件140 °C/20 min。

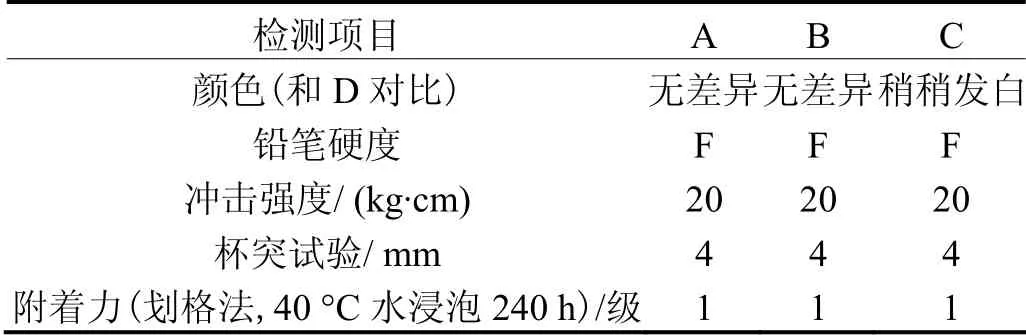

各试板性能测试结果见表1。

表1 各试样性能试验结果Table 1 Performance test results of various samples

由表1可知,无论采用何种比例,性能均合格。但白色面漆与经典黄色面漆的比例为2∶1 时(C 组),颜色出现了变化。通过调整溶剂的挥发速度,无效果。应是第一道和第二道面漆的颜色差异过大,第二道面漆不能完全遮盖底色所致。因此,该比例下的颜色达不到使用要求。由于白色面漆所占的比例越高,成本越低,故选取二者的比例为1∶1。通过样件喷涂及修补,质量均无问题。

2.2.2 自动化喷涂的实现

将混合涂料作为一种新的涂料使用,即可实现自动化喷涂。在进行自动化喷涂时,可使用1 套输调漆系统,在白色面漆和黄色面漆生产完成后,按1∶1 的比例将其混合为一种新的面漆进行现场施工即可。一套喷涂系统的费用约为20 多万元,如生产量较小且集中喷涂,可不增加温控部分,费用将进一步降低。对于新建生产线,也可采用类似双组分清漆的喷涂方式,在机器人旋杯出口处增加混合配比器,将2 种面漆直接混合而不增加输调漆系统,即可实现自动喷涂。该喷涂形式较灵活,但费用较高。

2.2.3 修补工艺

由于产品调整较小,与现在的修补工艺相比,没有明显改进,同时也未出现不良影响。对于露底情况,可采用原来的工艺进行修补,工序上稍显繁琐(需使用两把喷枪,分别喷涂白色漆和黄色漆),但更易修补。

2.2.4 效果验证

通过以上工艺改进,喷涂时可实现边角不流漆,产品质量得到了保证。颜色在黄蓝相上最大偏差为0.18(即工艺改进前后b 值之差,用美国爱色丽公司的MA68II 型五角度色差仪测试),目视无明显差异。通过样车和30 台小批量车试验,涂料用量(含白色面漆)由5.5 kg/台降低到4 kg/台,单车材料成本降低200多元,并降低了VOC 的排放。同时修补性没有降低,相应的性能(杯突、耐冲击、耐水性、附着力和硬度等)均合格。生产节拍缩短5 s(洗枪时间没有减少),生产效率得到了提高。

2.2.5 工艺推广

实际生产证明,以白色面漆和黄色面漆按1∶1 质量比混合,可以解决黄色面漆遮盖力低的问题,混合漆喷涂工艺在生产中完全可行,所得涂膜质量高,成本较低,较采用同色中涂方式的经济效益更好。目前,在轿车上采用实色漆的比例较低,采用金属漆工艺外加罩光清漆的情形较多。如果能够在喷涂罩光漆的颜色上使用此工艺,将更具价值。采用金属漆工艺时,第一道和第二道均为色漆,第三道为清漆,一般第一道色漆和第二道色漆的闪干时间为90~120 s,第二道色漆和第三道清漆之间的闪干时间在10 min 以上。试验发现,当两道色漆之间的闪干时间大于3 min 时,外观质量较好,且性能无不良影响。闪干时间在2~3 min时,有时局部出现轻微渗色,闪干时间在2 min 以下,需要调整溶剂且外观稍差。如将两道色漆的喷涂系统完全分开,将使用的色漆做成两种不同的产品(使两道色漆的闪干时间不同,第一道色漆闪干快些,保证不渗色,第二道色漆闪干慢些,提高外观),则该工艺可正常应用(需保证两道色漆之间的闪干时间不少于90 s),从而扩大了其使用范围。将该工艺在公司内进行推广,对在产的工程黄色面漆和枫叶红面漆(需喷涂清漆)实施该工艺,均取得了成功。由于降低了涂料用量,因此,实现单车材料成本降低200 多元。

3 结语

此次涂装工艺改进,创新地采用了两道不同的面漆混合,来完成低遮盖力的实色面漆的喷涂。该工艺也可应用于需喷涂清漆的实色面漆。实际生产应用实践证明,该工艺可靠,质量有保证,实现成本降低100 多万元/年,取得了良好的经济效益。同时,由于降低了涂料的用量,使VOC 排量约降低20%,取得了较好的社会效益。

[1]王华.涂料遮盖力的快速评估[D].杭州: 浙江大学,2008.