工程机械结构件涂装前处理工艺与设备

王春英 *,董超

(1.山推石油化工有限公司,山东 济宁 272000;2.山东源根石油化工有限公司,山东 济宁 272000; 3.山推工程机械股份有限公司,山东 济宁 272000)

工程机械是机械行业的一大分支,包括挖掘机械、铲土运输机械、工程起重机械、机动工业车辆、压实机械、路面机械、桩工机械、混凝土机械等。在工程机械制造过程中,涂装是一道必不可少的工序,漆膜在工程机械产品的防锈保护、外观装饰等方面具有十分重要的意义[1-4]。

工程机械产品零部件材质绝大多数都是钢材,包括锻造件、铸钢件、钣金件及焊接结构件等[5-6]。焊接结构件占的比例最大,如挖掘机的车架、行走架、动臂、斗杆等,推土机的机架、台车架、前机罩、铲刀、推杆、松土器等以及装载机的前车架、动臂、铲斗等。这些结构件都由厚板焊接而成,涂装时可以采用相同的工艺,但是根据生产规模和工件大小不同,需定制不同的涂装设备。

1 工程机械结构件涂装工艺

1.1 生产工艺流程

由于不同工程机械结构件功能、安装配合要求的不同,生产工艺流程也不相同,主要有4 种类型的结构件,分别按以下4 种工艺进行处理.

(1) a 类:成型─焊接─机械加工─涂装─装配。

(2) b 类:成型─焊接─涂装─机械加工─装配。

(3) c 类:成型─焊接─涂装─装配。

(4) d 类:钢板预处理─成型─焊接─机械加工─装配。

可以看出,前3 类结构件需要涂装,但其涂装前后工序不相同,这由工件本身的尺寸、精度要求以及不同企业的工艺水平、工艺布局等所决定。采用流程(1)的结构件现在已经成为主流,一般都将零部件喷涂底漆及达到整机出厂性能要求的面漆后进行装配,整机不再进行喷漆,只是进行局部找补,即实行零部件面漆化[7-8]。流程(2)是最为传统的工程机械结构件生产工艺,结构件喷涂底漆后进行机械加工、装配,总装完成后进行以装饰面漆为主的整机涂装[9]。采用流程(3)的主要是一些对机械加工要求低或不需要进行机械加工的结构件。采用流程(4)的是具有钢板预处理生产线的企业对采购的钢板先进行预处理,即抛丸和喷涂预处理底漆,以防止钢板乃至工件在存放、周转过程中锈蚀。

需要说明的是,并不是4 类结构件就必须分别采用这4 种生产流程,生产工艺会因企业不同而不同。比如,有的企业采用流程(2),但对零件也实施了面漆化,只是涂装后工序漆膜的防护较为困难,而涂装过程屏蔽工作量较小或不需要屏蔽;采用流程(1)的结构件也只喷涂底漆,但无论是只喷涂底漆还是喷涂底漆和面漆,其涂装过程的屏蔽难度和工作量都会比较大。采用流程(4)的结构件,一般采用防锈性能和配套性能好的预涂底漆,它能作为工件表面的最终底漆,且能与腻子、中涂及面漆配套。但要实现零部件的面漆化,通常在装配后进行整机清洗和面漆喷涂。

1.2 涂装工艺的选择

根据是否进行零部件面漆化,工程机械结构件涂装有两种不同的工艺。面漆化的工件不仅要喷涂底漆,还要进行腻子刮涂、打磨和喷涂面漆,而非面漆化的工件仅仅喷涂底漆。如需要面漆化的a 类结构件其涂装工艺如下:脱脂─除锈─喷底漆─烘干─冷却─刮涂腻子─干燥─打磨─喷面漆─烘干─冷却。非面漆化的b 类结构件的涂装工艺为:脱脂─除锈─喷底漆─烘干─冷却。c 类结构件则采用a 类和b 类工序均可。

2 涂装前处理工艺及设备

无论是漆膜的防护性能还是装饰性能,都是以漆膜能附着到工件表面为前提的,即漆膜与底材之间必须具有足够的附着力。影响漆膜附着力的因素很多,油污和锈蚀是主要的两个方面。因此,涂装表面要求不得有油污,除锈等级要求打到Sa2.5 级[10]。

2.1 脱脂工艺及设备

从涂装工艺流程可以看出,工程机械结构件涂装前处理的工艺是相同的,都需要进行脱脂和除锈。由于工件在焊接过程中为了防止飞溅,表面涂覆有防飞溅剂,其中一类防飞溅剂为油基型,即在有机溶剂中添加相关助剂。该防飞溅剂涂覆到工件后不易去除,可能对后续的涂装前处理乃至涂层附着力造成影响。机械加工过程中,为了冷却和润滑而使用的切削油和切削液也含有油基,使用过程会残留在工件表面,而影响到漆膜附着力。因此,工程机械结构件涂装前处理一般都少不了脱脂工序,只是因为工件表面油污状况的不同,处理的方式或工艺不完全一样。对于局部小面积且油污轻的工件,可采用人工擦拭的方法去除,但对于大面积油污的工件,除了要先采用手工擦拭的方法去除局部严重的油污,还要对工件进行碱水、热水或高压水清洗,才能有效去除表面油污。

清洗需采用成套的清洗设备,如专用的清洗机或清洗房。专用清洗机是结合具体清洗工件而专门设计制造的非标设备,专用性强,具有自动的供水系统、循环系统,可进行自动化的喷淋清洗,也可以漂洗,生产效率高,清洗液可循环使用,但是设备投入较大。清洗房需要根据具体清洗的工件来进行规划设计,清洗房内设有照明,内壁涂覆了防水材料,底部设有格栅,采用人工喷淋清洗,设备简单,但清洗液循环使用困难。

2.2 除锈工艺及设备

无论是钢板的存放,还是工件生产过程的周转,工件表面都可能会发生锈蚀。如带着锈蚀喷漆,会使漆膜无法与工件基材结合,从而无法掩饰锈蚀层的外观缺陷,导致漆膜的快速失效和整机产品的过快锈蚀,缩短工件及整机的使用寿命。因此,对工程机械结构件而言,除锈是必不可少的工序。除少数含有薄板的工件采用化学方式除锈外,绝大多数工程机械结构件均采用机械方式除锈,包括人工喷丸和自动抛丸。喷丸或抛丸不仅能除去工件表面的锈蚀,而且能让工件表面具有一定粗糙度,增加工件与漆膜结合的微观面积,从而提高漆膜的附着力。

喷丸和自动抛丸在除锈效果上相差不大,但选用时要根据生产的规模及工件的外形尺寸而定。大规模生产的应选用自动抛丸,小批量且外形尺寸较大的应选用人工喷丸。这是因为自动抛丸设备投资大,但效率非常高;而人工喷丸效率较低,工人劳动强度大,工作环境恶劣,但设备投资较小,喷丸室可以做得很大,喷射距离可以调整,具有较大的柔性,适应性更强。另外,抛丸抛射出去的弹丸速度高,冲击力度大,薄板件容易变形,而喷丸喷射弹丸的速度要小得多。无论喷丸还是抛丸,设备都包括供丸系统、喷(抛)丸器、弹丸循环系统、除尘系统及工件输送系统[11]。下面主要介绍抛丸除锈工艺与设备。

2.2.1 抛丸除锈工艺

由于抛丸除锈效率和自动化程度都比较高,不受工件外型尺寸、质量的限制,而且最为经济。因此,在工程机械结构件涂装前处理中获得广泛应用。另外,抛丸还用于铸件的落砂清理,齿轮的表面强化、焊接件的应力去除等。工程机械结构件采用抛丸除锈,不仅起到了涂装前处理功能,还起到了让焊缝释放应力的作用。

抛丸的工件首先要脱脂,否则工件上的油污会污染循环使用的弹丸,从而使本身不带有油污的工件受到污染,并因吸附粉尘而影响到漆膜附着力。抛丸除锈的一般工艺如下:屏蔽加工面─上线─抛丸─去屏蔽─清理─下线。

抛丸处理后下线的工件可进入喷漆线进行喷漆,但喷漆前还应进行吹扫,彻底去除表面残余粉尘。为了提高漆膜附着力,有的企业还在喷漆前采用溶剂喷淋清洗。

对于没有机械加工表面或加工精度很低的工件(抛丸粗糙度不影响其设计及装配性能),可以不进行屏蔽,直接上线。上线时,需要注意工件的悬挂、摆放,避免多个工件一起吊装而存在相互重叠、距离过近的情况,导致重叠部位弹丸抛射不到或抛射效果差。根据具体设备及输送方式的不同,工件抛丸方法有通过式和旋转式。抛丸设备如图1a、图1b所示。以通过式抛丸的工件不需旋转,多台抛丸器从两侧的不同角度向工件抛射弹丸;而旋转式抛丸只从一个侧面的2~3 个角度抛射弹丸,工件随吊具旋转,以实现工件各表面的除锈。旋转式抛丸的效率更高,因为工件在抛丸过程中旋转,一般不会留死角,除锈均匀,而通过式抛丸如果抛丸器角度布置不好,就可能存在抛丸不均的现象。抛丸后,大量粉尘及弹丸会残留在工件表面或内腔里面,因此需要进行专门的清理,一般采用压缩空气进行吹扫。为了清理彻底,在清理前应将屏蔽加工面的工装先去掉。有的厂家采用了抛丸、喷漆一体的输送系统,因此抛丸后也可不用下线,直接进入喷漆线,省去了抛丸的下线和喷漆的上线,节省了人员及车间起重设备[12]。

2.2.2 抛丸设备及其选用

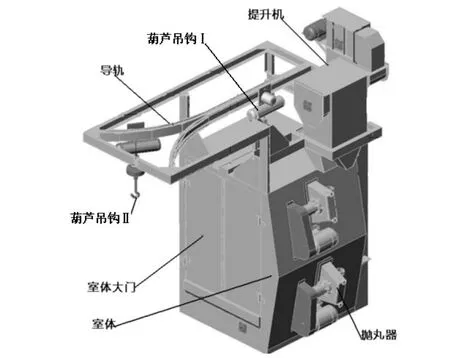

抛丸设备由供丸系统、喷(抛)器、弹丸循环系统、除尘系统、工件输送系统、电气控制系统等组成。图2为吊钩式旋转抛丸机,它由两个吊钩装载工件交替进入抛丸清理室进行抛丸清理。工作时,吊钩I 下降吊起工件,上升至一定位置,然后沿轨道进入抛丸清理室,当到达预定位置后停止并开始自转。此时关闭抛丸清理室大门,开始按设定的时间对工件进行抛丸清理。同时,吊钩II 在室体外吊起工件,等吊钩I 移出室体后吊钩II 即进入室体进行抛丸清理。双钩式抛丸清理机处理的工件一般尺寸不会太大,设备相对简单,投资相对较少。

图3为悬挂通过式抛丸清理成套设备,工件需要通过地面平车先输送到悬挂输送导轨下面,通过导轨上的自行葫芦小车将工件提升到设计高度并进入抛丸前辅室,关闭室体大门后开始抛丸,当工件全部通过抛丸室时停止抛丸。工件经过抛丸后从辅室出来,再通过地面平车下线。清理在工件下线前进行。由于粉尘容易扩散,因此,现在许多设备使用厂家都在辅室之后再增加一个封闭并带有除尘系统的清理室。工件下线后,自行葫芦小车沿环形导轨回到上线位置。在抛丸室和其他位置,自行葫芦小车的行进速度不同,而且在抛丸段的速度可以通过变频器进行调节,从而实现抛丸节拍的调节和抛丸处理效果的控制:在抛丸段长度一定的情况下,小车在抛丸段的行走速度越快,抛丸生产节拍越快,工件被抛打的时间越短;反之,抛丸生产节拍越慢,工件被抛打的时间越长。这种悬挂通过式抛丸清理成套设备实现了流水线生产,自动化程度和效率高,但是设备复杂,一次性投资较大。

小型的抛丸设备可以做成标准设备,但大型的抛丸除锈设备一般都是非标准的。工程机械的小型结构件可以直接根据所生产工件的外型尺寸选用厂家的标准设备,大型结构件就必须依据生产对象、规模等制定专用的设备技术方案。因此,使用单位在设备选型、购买和使用时应注意以下方面:

(1) 根据生产工件外型尺寸确定抛丸室体大小。室体过大会造成浪费,而且抛射距离过远会影响抛射效率;室体过小会造成工件无法进入或造成局部抛射不到的“死角”。

(2) 根据室体尺寸及工件外形布局抛丸器。抛丸器的布局不仅在数量上要合理,在位置和抛射角度上也要合理,最好通过实际模拟,即保证工件不留抛射死角,但也不宜过多地布置抛丸器。因为抛丸器越多,消耗的电量及弹丸也越多。另外,还要根据抛射范围以及产能需求,选择不同抛丸量的抛丸器。表1是某企业不同型号抛丸器参数,可参照选择。

(3) 弹丸循环系统的垂直提升量、水平螺旋输送量以及弹丸分离器的处理能力都必须与抛丸器弹丸总的抛射量相匹配,否则难以达到设计的效果。

表1 抛丸器型号及其参数Table 1 Models of shot blast machine and their parameters

(4) 密封要求。抛丸过程会产生大量粉尘,密封不好会逸出到车间。由于抛丸器抛射出的弹丸具有很高的速度(超过70 m/s),如果室体密封不好就会弹射出来,散落到车间地面,造成浪费和安全隐患。因此,室体大门、顶部吊钩通过的沟槽都应进行有效密封。

(5) 为使设备安全可靠地运行,电气系统必须实现多方面的连锁控制。抛丸室体检修门未关闭,抛丸器不能工作;抛丸器盖板打开,抛丸器不能工作;抛丸器未运转,供丸闸不能打开;分离器未开,提升机不能工作;提升机未开,纵向螺旋输送器不能工作;纵向螺旋输送器未开,横向螺旋输送器不能工作;横向螺旋输送器未打开,供丸闸不能打开。

(6) 在设备布局上要方便弹丸的添加和抛丸器的维修更换。关键零部件或部位应明确采用特殊的材质,如护板应采用耐磨材料,并且在结构上便于更换。

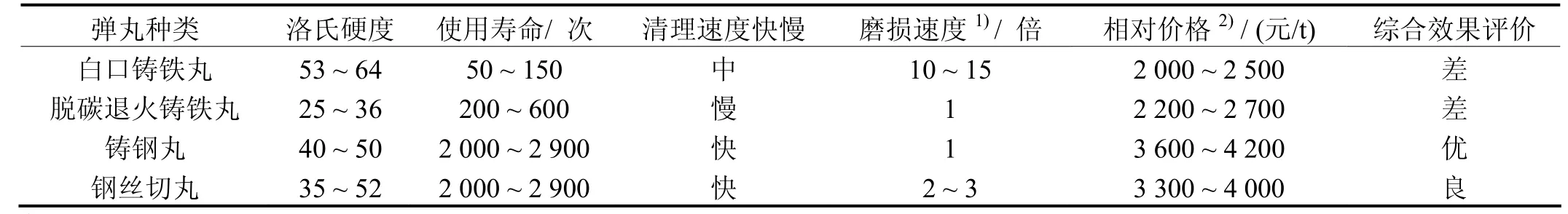

2.3 丸料

辅料价格不同,其性能就不同,抛丸处理效果不一样,耐用程度不同,消耗也不一样。相关研究表明,在白口铸铁丸、脱碳退火铸铁丸、铸钢丸、钢丝切丸4种丸料中,价格最低的是白口铸铁丸,综合效果评价最差的也是白口铸铁丸;铸钢丸虽然价格最贵,但综合效果评价最好;钢丝切丸的价格和综合效果评价则介于两者中间。相同抛射条件下,不同抛丸综合性能评价结果见表2[13]。

弹丸种类 洛氏硬度 使用寿命/ 次 清理速度快慢 磨损速度1) / 倍 相对价格2) / (元/t) 综合效果评价白口铸铁丸 53~64 50~150 中 10~15 2 000~2 500 差 脱碳退火铸铁丸 25~36 200~600 慢 1 2 200~2 700 差 铸钢丸 40~50 2 000~2 900 快 1 3 600~4 200 优 钢丝切丸 35~52 2 000~2 900 快 2~3 3 300~4 000 良

3 结语

随着工程机械过去十年的快速发展,其工件涂装及 前处理工艺也不断进步,各种规模的企业在涂装设备上都加大了投入,涂装质量也不断提高。但是,与汽车、船舶等行业的涂装相比,其外观质量及防腐蚀性能都还有较大的差距,有待于进一步提高。

在抛丸和喷丸应用的发展上,自动化抛丸的比例会越来越大,而人工喷丸的比例会越来越小。而且,随着抛丸设备大型化的发展,其处理能力和应用范围越来越大,同时,吊具的使用使设备生产柔性增加。另外,双钩式自转抛丸通过工件长度方向竖直悬挂,处理的工件也越来越大,但受到厂房高度及车间起重设备起升高度的限制。

受到设备及成本的限制,工程机械结构件的涂装前处理在未来一段时间内依然会以抛丸或喷丸处理为主。但是,随着工程机械市场竞争的激烈及用户对外观质量的高要求,工程机械结构件的涂装前处理将在抛丸处理的基础上增加其他工艺,比如抛丸后再进行磷化处理,或抛丸后再进行硅烷处理,将物理处理与化学处理的方式相结合,使除锈更彻底,并避免死角,进一步提高漆膜附着力,增强其防腐蚀性能。

[1]张志鑫.工程机械的腐蚀与防护措施[J].建设机械技术与管理,2009,22 (9): 146-151.

[2]张瑞,王春英,王鑫.推土机外观造型及外观质量现状与发展趋势[J].建设机械技术与管理,2005,18 (8): 50-52.

[3]于永初.工程机械也要“秀外慧中”[J].现代零部件,2008 (12): 24-26.

[4]侯宝佳.提升工程机械涂装质量,满足用户不断增长的需求──在工程机械涂装工艺技术研讨会上的讲话[J].建筑机械化,2009,30 (5): 26-27.

[5]左延红,张克仁.工程机械大型结构件生产工艺探讨[J].机床与液压,2011,39 (16): 4-7.

[6]叶道军.挖掘机结构件机械加工工艺探讨[J].工程建设与设计,2008 (8): 82-84.

[7]张瑞,王春英.工程机械零部件面漆化措施[J].电镀与精饰,2006,28 (3): 35-37.

[8]张瑞.浅说工程机械涂装发展趋势[J].建筑机械化,2010,31 (7): 47-49.

[9]杨学淳.工程机械整机涂装工艺探讨[J].工程机械,2001,32 (5): 38-39.

[10]中华人民共和国机械电子工业部.JB/T 5946-1991 工程机械涂装通用技术条件[S].北京: 机械科学研究院,1992.

[11]冯立明,牛玉超,张殿平.涂装工艺与设备[M].北京: 化学工业出版社,2004.

[12]张瑞,王玉宽,李虎,等.涂装车间工艺、物流及输送设计[J].现代涂料与涂装,2007,10 (5): 35-37.

[13]刘如伟,李胜利,张来斌,等.钢结构抛丸(喷丸)清理用金属磨料的对比分析[J].钢结构,2004,19 (2): 70-71,5.