45钢电解-机械复合抛光工艺优化

时君丽 ,周茂军,曲洪伟

(1.大连工业大学机械工程与自动化学院,辽宁 大连 116034; 2.大连理工大学机械工程学院,辽宁 大连 116024;3.大连三洋压缩机有限公司,辽宁 大连 116600)

45 钢是中碳结构钢,具有良好的机械性能和冷热加工性能,被广泛应用于各种重要的结构零件。对45钢进行抛光,目的是使零件的微观表面平整,提高其表面质量。抛光主要有机械抛光、化学抛光、电化学抛光等[1]。机械抛光零件光亮度高,但劳动强度大,污染严重;化学抛光投资少,防腐蚀性好,但会产生大量NOx、SO2有害气体;电化学抛光成本低,保持镜面光泽的时间长,不受加工尺寸、材料组成及零件形状的限制[2]。电解-机械抛光是通过电化学阳极溶解和砂带磨削加工相结合,对金属工件表面进行加工的复合技术。其基本原理是以电化学溶解为基础,利用砂带的磨削作用去除电化学加工过程中形成的钝化膜从而达到加工的目的。该工艺由于同时具备电化学抛光与机械抛光的优点,因此在航空、航天、汽车制造、模具加工等领域具有很好的应用前景[3]。

影响电解-机械复合抛光效果的因素主要有电解液组成、温度、电流密度、工作电压、砂带粒度和压力等[3],其中电解液组成、电流密度、工作电压、砂带粒度的影响较明显。本文采用电解-机械复合抛光法处理45 钢,通过单因素试验和正交试验得出抛光加工工艺参数的最优组合。

1 实验

1.1 基体材料

采用某压缩机45 钢曲轴为基体材料,曲轴轴径(l)为4 mm,直径(d)为40 mm。

1.2 试验设备

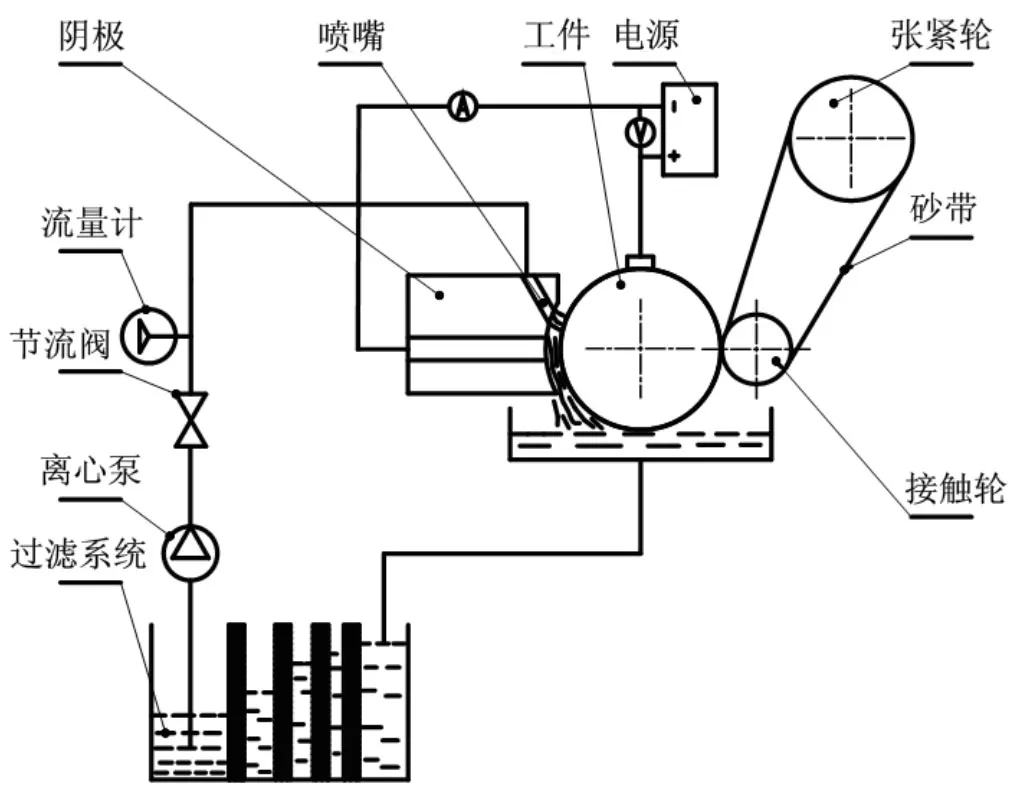

采用电解-机械复合抛光法,在CDL6136 高速卧式车床(大连机床集团有限公司)上进行抛光,图1为装置示意图。电源为SMD-300D 型数控脉冲电镀电源(邯郸市大舜电镀设备有限公司),工件接电源正极,阴极(高纯度铜)接电源负极,二者之间保持一定的空隙。电解槽尺寸为1 000 mm × 400 mm × 400 mm。工作原理是先通过阳极溶解在工件表面生成一层极薄的氧化膜,由于这层氧化膜电阻很大,会阻碍阳极继续发生阳极溶解反应,当砂带(材质为软布布基、氧化铝堆积磨料)磨除表层膜后,工件表面重新活化,再对其电解和磨除,如此往复,直至达到预期的加工要求,即表面粗糙度Ra在0.5 μm 以下。

图1 电解-机械抛光装置示意图Figure 1 Schematic diagram of the setup for electrochemical and mechanical polishing

1.3 电解液组成与工艺条件

采用NaNO3电解液,选用脉冲电源,电解输出波形为方波,输出频率为1 000 Hz,占空比为50%,砂轮转速为160 r/min,磨削压力为2 kg/cm2。未特别说明处,NaNO3质量分数为20%,砂带粒度号为1000#,工作电压为15 V,电流密度为40 A/cm2。

1.4 粗糙度测定

选用日本泰亚赛福的SURFCOM 130A 粗糙度仪测定试样的粗糙度Ra(μm),选取曲轴轴径中部4 个不同位置测定,取平均值。

2 结果与讨论

2.1 单因素试验

2.1.1 电解液中NaNO3质量分数对粗糙度的影响

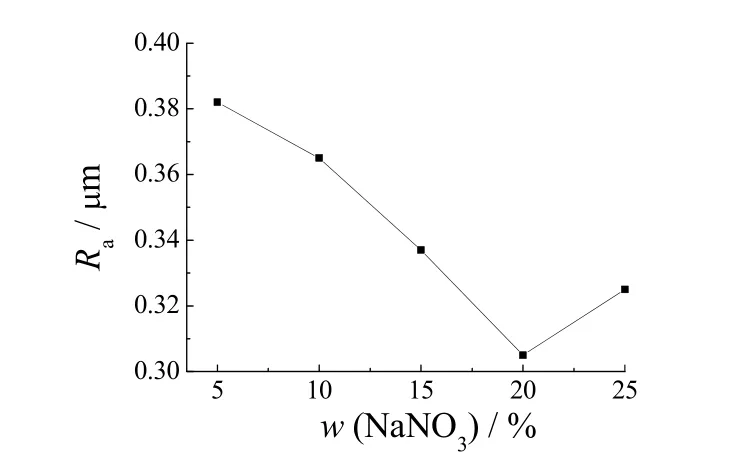

电解液中NaNO3质量分数对抛光后工件表面粗糙度的影响见图2。从图2可知,电解液中NaNO3质量分数为5%~20%时,抛光后工件的粗糙度随NaNO3质量分数增大而降低;NaNO3质量分数为20%~25%时,抛光后工件的粗糙度随NaNO3质量分数增大而略有升高。从图2可得出,较适宜的NaNO3质量分数为15%~25%。

图2 电解液中NaNO3 质量分数对抛光后45 钢粗糙度的影响Figure 2 Effect of NaNO3 mass concentration in electrolyte on roughness of polished 45 steel

2.1.2 电流密度对粗糙度的影响

图3为电流密度和抛光后工件表面粗糙度之间的关系曲线。

图3 电流密度对抛光后45 钢粗糙度的影响Figure 3 Effect of current density on roughness of polished 45 steel

从图3可知,电流密度为10~30 A/cm2时,随电流密度提高,抛光工件的表面粗糙度迅速下降;电流密度大于30 A/cm2时,继续提高电流密度对工件表面粗糙度的影响不大。因此,选择电流密度30~50 A/cm2为宜。

2.1.3 工作电压对粗糙度的影响

工作电压是影响粗糙度的主要因素,电压太低或太高,都会造成抛光效果不稳定。选用适当的工作电压可使金属表面均匀溶解,达到较理想的抛光效果[4]。图4显示了电解-机械复合时工作电压与工件粗糙度之间的关系。从图4可知,适宜的工作电压为10~20 V。

图4 工作电压对抛光后45 钢粗糙的影响Figure 4 Effect of work voltage on roughness of polished 45 steel

2.1.4 砂带粒度对粗糙度的影响

砂带粒度号对工件粗糙度的影响见表1。

表1 砂带粒度对抛光后45 钢粗糙度的影响Table 1 Effect of granularity of abrasive belt on roughness of polished 45 steel

从表1可知,随砂带粒度号增大,抛光后的试件粗糙度逐渐降低,若要使抛光工件的粗糙度在0.5 μm以下,至少应选择粒度号为1000#的砂带。

2.2 正交试验

2.2.1 试验因素及水平

单因素试验只能大致确定各因素的适宜取值范围,并不能掌握最优的参数组合。因此,在单因素试验的基础上,以45 钢表面粗糙度改善百分数为性能指标,按L9(34)正交表进行正交试验,具体因素及水平见表2。

表2 正交试验因素及水平Table 2 Factors and levels of orthogonal test

2.2.2 正交试验结果及分析

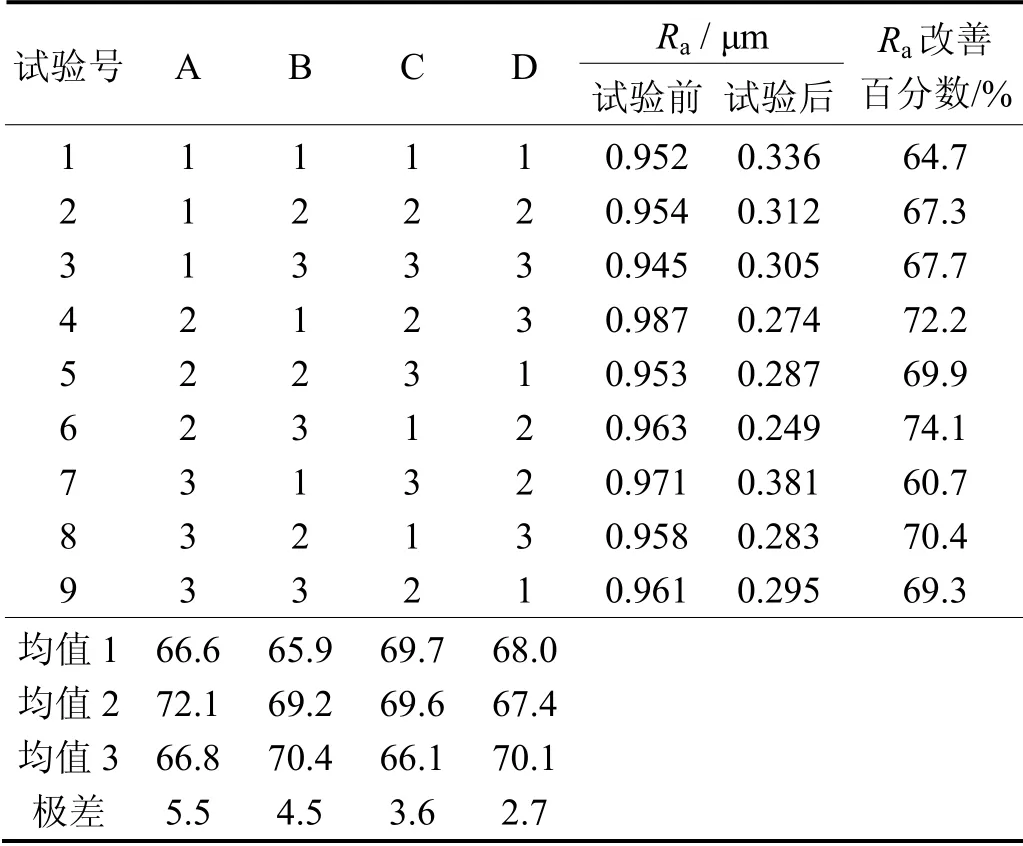

表3为对电解-机械复合抛光工艺正交优化的实验结果和极差分析。

表3 正交试验结果及极差分析Table 3 Results and range analysis of orthogonal test

由表3可以看出,采用组合6,即A2B3C1D2组合对45 钢抛光后,45 钢表面粗糙度的改善百分数达到最大(74.1%),且其粗糙度为0.249 μm,满足加工要求。由极差分析得到的最佳方案则为A2B3C1D3,与组合6不同。因此,需要对A2B3C1D2和A2B3C1D3再做一次试验进行优选。

2.2.3 第二次试验

分别采用A2B3C1D2和A2B3C1D3工艺组合对45 钢曲轴进行电化学抛光,每一组合均采用5 个试件进行试验,结果见表4。

表4 第二次试验结果Table 4 Results of the second test

由表4可知,采用A2B3C1D3组合时,试件表面粗糙度的改善百分数均在 70%以上,抛光效果优于A2B3C1D2组合。但不排除其中存在一定的随机误差,为排除误差,实验人员又采用多个试件对2 种组合的抛光效果进行比较,结果表明A2B3C1D3组合的抛光优势明显。因此,确定电解-机械复合抛光的最佳工艺方案为A2B3C1D3,即电解液NaNO3质量分数20%,电流密度50 A/cm2,工作电压10 V,砂带粒度号1500#。采用此工艺抛光工件时,粗糙度均可控制在0.3 μm 以下,满足粗糙度必须低于0.5 μm 的加工要求。

3 结论

电解-机械复合抛光45 钢的最佳工艺为:电解液中NaNO3质量分数20%,电流密度50 A/cm2,工作电压10 V,砂带粒度号1500#。采用该工艺处理后,45钢压缩机曲轴抛光后的粗糙度均低于0.3 μm,改善百分数在70%以上,满足工件的加工要求。

[1]张素银,杜凯,谌加军,等.电解抛光技术研究进展[J].电镀与涂饰,2007,26 (2): 48-50,53.

[2]张述林,罗袆,陈世波.铜及铜合金电化学抛光[J].电镀与涂饰,2008,27 (9): 26-28.

[3]张志金,张明岐,曹新鹏,等.电化学机械复合光整加工技术的研究现状[J].材料导报,2012,26 (13): 12-15.

[4]赵雪松,苏学满,杨明.模具钢电解机械复合抛光工艺研究[J].中国机械工程,2003,14 (12): 1009-1011.