无氰滚镀铜工艺应用及故障解决

徐金来 *,周杰

(1.广州市二轻工业科学技术研究所,广东 广州 510663;2.广州鸿葳科技股份有限公司,广东 广州 510663)

因法规和政策问题,含氰电镀工艺将越来越受限制,因此无氰电镀工艺值得深入探讨。近年来,无氰镀铜的研究和应用取得较大进展,尤其在铁件挂镀、滚镀和铝合金挂镀上,已有不少工业化应用的实例。与焦磷酸盐滚镀铜[1-2]相比,无氰滚镀铜的特点在于可直接在钢铁表面进行滚镀,无需预镀。

无氰滚镀铜的均匀性和深镀能力与有氰滚镀铜基本一致,但光亮性需要进一步改善,这就在一定程度上制约了其广泛应用[3]。但对于采用双光料冲压的基体或光亮的铁件基体来说,无氰滚镀铜完全可以替代有氰滚镀铜。

笔者所在单位一直从事无氰滚镀铜的开发和应用, 现将应用过程中维护及注意事项与同行分享,希望无氰工艺得到更大的完善。

1 无氰滚镀铜工艺

1.1 工艺流程

机械抛光(BH-铁件滚光除油粉)─化学除油(BH-13无磷除油粉)─3 道水洗─酸活化─3 道水洗─预浸(BH-582 补给剂2%~5%)─无氰滚镀铜(BH-582)─水洗─酸活化(硫酸2%~5%)─滚镀镍。

1.2 配方与工艺

BH-582 开缸剂1 号 150~200 mL/L (较佳值180 mL/L)

BH-582 开缸剂2 号 280~350 mL/L (较佳值320 mL/L)

BH-582 润湿剂 0.5~1.5 mL/L (较佳值0.8 mL/L)

Cu2+4.5~6.0 g/L(较佳值5.4 g/L)

θ 45~65 °C(较佳值50~55 °C)

pH 9.5~11.0

Jk3~25 A/kg

t 30~180 min

转速 3~10 r/min

阳极 压延无氧电解铜

过滤 连续过滤(滤孔≤5 µm)

1.3 镀液配制

(1) 在干净的镀槽中加入1/3 体积的纯水后,加入所需量的BH-582 无氰碱铜开缸剂2 号,搅拌均匀,再加入开缸剂1 号。

(2) 加BH-582 无氰碱铜润湿剂,再加纯水至所需体积,搅拌均匀。

(3) 加热至工作温度范围,即可试镀。

1.4 镀液的维护与补充

(1) 定期测定镀液的pH、温度、电流密度,使工艺条件处于工作范围内。

(2) 镀液的维护主要补充BH-582 无氰碱铜补给剂,若铜含量减少,需补充BH-582 无氰碱铜开缸剂1号,每加入33 mL/L 开缸剂1 号可使金属铜的质量浓度提高约1 g/L,而铜含量增大则可减少铜阳极面积。

总有效配位剂可通过分析结果补加,定义n = ρ(总有效配位剂)/ρ(铜离子),n 值控制在1.1~1.4。每增加0.1 所需添加补给剂的体积见表1。

表1 铜离子含量不同时n 每增大0.1 所需的补给剂添加量Table 1 Dosage of supplement needed for every 0.1 increase of n with different copper ion contents

(3) 预浸有助于防止工件表面在酸活化后进槽前形成“浮锈”,同时防止过多铁杂质被带入镀槽。

(4) 严禁将氰化物带入镀槽,掉入镀液中的工件要及时取出。

2 故障处理

该工艺已在深圳某厂使用1年多,主要用于滚镀电子产品用螺丝、连接器等,该厂使用本工艺前是使用国外进口镀液,由于采购不便及成本高等原因,后来改用本工艺。使用过程中出现几次故障,经调整后均恢复至开缸水平,现将故障现象及排查过程介绍如下。

2.1 故障1

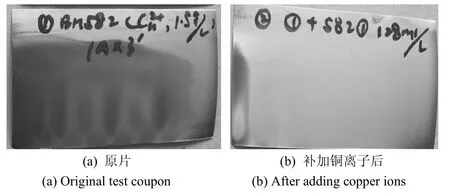

现象:滚镀工件上镀慢,表面粗糙,呈猪肝色;原片低区只有1 cm 为半光亮镀层,其余部位镀层烧焦(见图1a)。

镀液分析:铜离子1.5 g/L,pH 10.8,配位剂与铜离子的质量比为4.4。

调整过程:赫尔槽试验,电流0.5 A,时间3 min,温度55 °C。

图1 排障前后故障1 试片外观Figure 1 Appearance of test coupon for type-I trouble before and after troubleshooting

加入BH-582 开缸剂1 号128 mL/L,分析金属铜离子的含量上升至5 g/L 后打片,整片为半光亮镀层(图1b),试片外观与开缸时一样,分析得到对应配位剂与铜离子的质量比为1.3。

经过调整后,厂家正常生产。由此可见,该故障主要由铜离子含量不足引起。建议厂家增加阳极面积,使用阳极钛篮装载电解铜阳极。

2.2 故障2

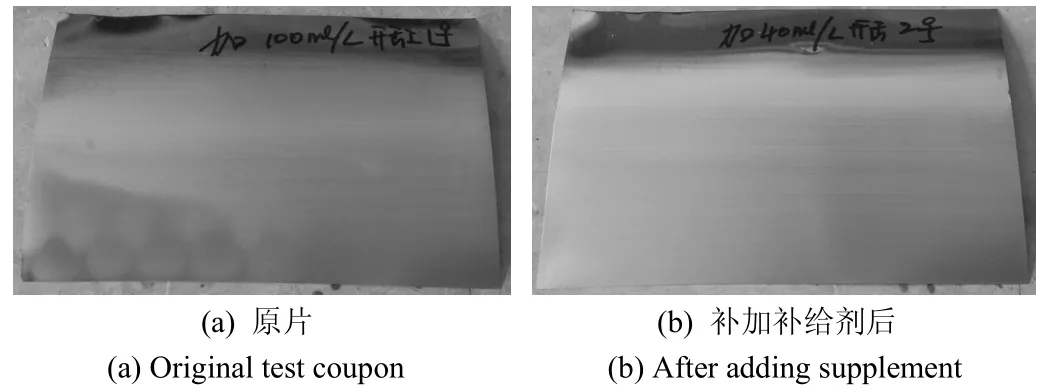

现象:工件高区发暗,试片高区约4 cm 为灰暗镀层,见图2a。

图2 排障前后故障2 试片外观Figure 2 Appearance of test coupon for type-II trouble before and after troubleshooting

镀液分析:铜离子4.7 g/L,pH 10.5,配位剂与铜离子的质量比为1。

调整过程:赫尔槽试验,电流0.5 A,时间3 min,温度55 °C。

加40 mL/L 补给剂,整片为半光亮镀层(图2b)。

通过添加补给剂以补充镀液中的配位剂,试片外观恢复开缸水平,分析得到对应配位剂与铜离子的质量比为1.11,工件生产正常,故障主要原因为配位剂不足。

2.3 故障3

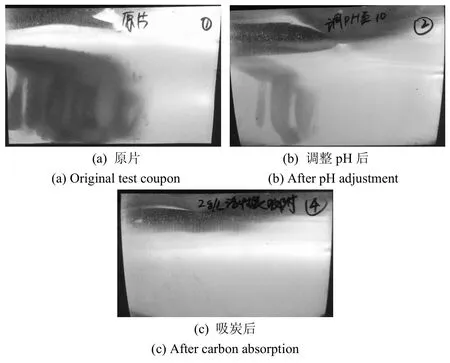

现象:从图3a的3 工件外观可知,高区1~7 cm处镀层发黑,形状像黑雾,高区1 cm 是粉红色铜镀层,低区为半光亮镀层。

镀液分析:铜离子4.2 g/L,pH 11.5,配位剂与铜离子的质量比为1.2。

调整过程:赫尔槽试验,电流0.5 A,时间3 min,温度55 °C。

图3 排障前后故障3 试片外观Figure 3 Appearance of test coupon of type-III trouble before and after troubleshooting

用稀硫酸调整pH 至9~10 后打片,从图3b可知,高区2~3 cm 之间有黑雾,其余为半光亮镀层,虽然故障减轻,但并未完全消除。调整pH 后,再用2 g/L无硫活性炭吸附镀液杂质并过滤后打片,试片整体呈半光亮(见图3c),与开缸时一致。

厂家按上述方法调整后,已恢复正常生产。这说明该故障的主要问题为镀液pH 过高和有机杂质污染。

为避免前处理带进太多的有机杂质和防止溶液中铁离子积累过快,建议厂家在镀铜前增加预浸工序,预浸后可不水洗直接进入镀铜槽,预浸液可用补给剂按2%~5%开缸,同时有助于铁件表面形成保护膜,防止进槽前形成浮锈。

3 结语

无氰镀铜工艺在国内的研究和应用已有几十年,最初应用于挂镀。随着研究和使用的深入,与有氰碱铜相比,无氰镀铜尤其是无氰滚镀暴露出越来越多需要改进的地方。但只要认清不足,不断改善和积累生产经验,相信无氰镀铜工艺可完全替代含氰工艺。

[1]宋邦才,张军,闫洁.焦磷酸盐滚镀铜工艺研究与应用[J].石油化工腐蚀与防护,2005,22 (4): 35-37.

[2]吴双成.光亮焦磷酸盐滚镀铜[J].材料保护,2000,33 (2): 11-12.

[3]徐金来,赵国鹏,胡耀红.无氰电镀工艺研究与应用现状及建议[J].电镀与涂饰,2012,31 (10): 48-51.