不同三价铬溶液体系镀铬工艺及镀层性能比较

王伟,曾振欧, *,谢金平,李树泉

(1.华南理工大学化学与化工学院,广东 广州 510640;2.广东致卓精密金属科技有限公司,广东 佛山 528247)

镀铬是电镀工业的三大镀种之一。传统镀铬工艺是采用铬酸酐的六价铬溶液,而六价铬毒性大,是致癌物质,对环境的污染和人类健康的影响极大。为此,欧盟汽车报废指令要求禁止在耐腐蚀性镀层中使用六价铬,国家环保总局推出的《电镀污染物排放标准》(GB 21900-2008)对六价铬废水排放有严格的规定。三价铬溶液镀铬具有铬浓度低、毒性小、不产生铬雾和废水处理简单等优点,作为替代六价铬溶液镀铬的清洁生产工艺而受到电镀行业的重视。目前,在研和已实际应用的三价铬镀铬溶液主要有硫酸盐溶液体系(如广州二轻研究所的BH-88 工艺[1])、氯化物溶液体系(如安美特公司的 Trichrome Plus 工艺[2])和硫酸盐-氯化物混合溶液体系[3](如罗门哈斯的三价铬工艺)。3 种三价铬溶液体系镀铬都有各自的优点和不足。本文通过实验探讨此3 种三价铬溶液体系镀铬工艺的特点和镀层性能的差异,并与标准六价铬溶液镀铬进行比较,为电镀企业选择适合的三价铬镀铬溶液体系提供依据。

1 实验

1.1 镀液组成与工艺条件

3 种三价铬溶液体系成分及工艺条件如表1。硫酸盐体系是在汪启桥等人的研究[4]基础上增加了导电盐硫酸铵。六价铬溶液镀铬采用标准铬溶液体系:CrO3250 g/L,H2SO42.5 g/L,Cr3+2~3 g/L,温度为50~60 °C,实验配制镀液的试剂除尿素(化学纯)、氯化纳(化学纯)、溴化钾(工业级)、硫酸铬(80%)外,其他均为分析纯。镀液pH 采用PHS-2F 数字pH 计(上海雷磁仪器厂)进行测定。实验时,阴极均为黄铜片,经过碱性除油、酸洗活化和水洗后再实施电镀。

表1 3 种Cr(III)镀铬体系镀液组成及工艺参数Table1 Bath compositions and process parameters of three kinds of trivalent chromium electroplating systems

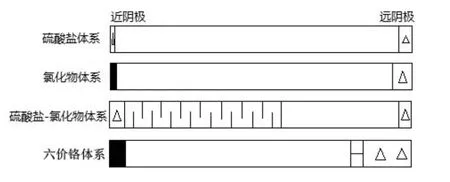

1.2 赫尔槽试验

采用广州市二轻工业科学技术研究所生产的JZ-T赫尔槽电解电源和267 mL 赫尔槽进行实验,镀液装载为250 mL,三价铬溶液体系镀铬的电流均为5 A,标准铬溶液镀铬的电流为10 A,电镀时间为5 min,不通气搅拌。镀层外观表示方式如下:

1.3 方槽试验

采用上述电解电源和自制的1.1 cm × 6.0 cm × 8.5 cm 的方槽进行实验,阴极为黄铜片(6 cm × 5 cm、电镀面积为5 cm × 5 cm),三价铬溶液镀铬的电流密度均为12 A/dm2,标准铬为20 A/dm2,电镀时间分别为1、3、5、10 和20 min,不通气搅拌。

1.4 性能测试

1.4.1 镀层外观

电镀5 min 时的方槽试验所得镀层经过水洗、吹干后,采用目测评价,合格镀层覆盖范围通过直尺测量确定。

1.4.2 镀速[7]

镀层厚度采用CMI 900X 荧光测厚仪(常州锐品精密仪器有限公司)进行测量。在试片的中心和4 个角各取一点,镀层厚度为5 点测量的平均值。镀速为镀层厚度与电镀时间的比值。

1.4.3 分散能力与覆盖能力[7]

镀液的分散能力采用哈林槽远近阴极法测定,各体系电流密度与方槽试验相同,电镀时间为20 min;镀液的覆盖能力采用直角阴极法测定,测量上镀的面积与表面积的百分比即为覆盖能力。电镀时间为5 min。

1.4.4 阴极电流效率

采用称重法测定阴极电流效率[7]。各体系电流密度与方槽实验相同,电镀时间均为10 min。

1.4.5 镀层表面形貌与组成

使用JSM-6510 型扫描电子显微镜(日本电子公司)观察电镀20 min 时镀层的表面形貌,用INCA x-act 型能谱仪(英国Oxford 公司)测定镀层成分。

1.4.6 镀层硬度测试

采用HV-1000 显微维氏硬度计(上海尚材试验机有限公司)对黄铜片上铬镀层的维氏硬度进行测量,载重100 g,加载时间为15 s。

1.4.7 镀层结合力

采用镀8 μm 光亮镍后再镀0.3~0.5 μm 铬镀层的试片,以弯曲试验法[8]测试。

1.4.8 耐蚀性

耐蚀性测试在AHL-120 盐雾箱(东莞市全壹检测设备有限公司)中进行。采用QB/T 3828-1999《轻工产品金属镀层和化学处理层的耐腐蚀试验方法 铜盐加速乙酸盐雾试验(CASS)法》试验,黄铜片上镀半光镍24 μm,光亮镍6 μm,铬镀层0.25 μm,CASS 试验测试时间为24 h,结果按照ISO 1462 标准评定。

2 结果与讨论

2.1 赫尔槽试片外观

三价铬溶液体系赫尔槽试验所得试片外观如图1所示。可见,硫酸盐溶液体系得到合格镀层的范围最宽,为8.1 cm 左右,高区略有漏镀,允许阴极电流密度范围为1.85~51.7 A/dm2;氯化物溶液体系得到合格镀层的范围约7.5 cm,高区出现烧焦,允许阴极电流密度范围为2.55~35.9 A/dm2;硫酸盐-氯化物溶液体系合格镀层范围最窄,仅3 cm 左右,高区有漏镀,中电流密度区出现白雾镀层(粉末状),允许阴极电流密度范围为2.5~12.45 A/dm2;标准铬溶液体系得到合格镀层的范围为6 cm 左右,高区出现烧焦,允许阴极电流密度范围为10.2~59.1 A/dm2。

图1 不同镀铬溶液体系的赫尔槽试片镀层外观Figure 1 Appearance of deposits on Hull cell test coupons in different chromium plating electrolytes

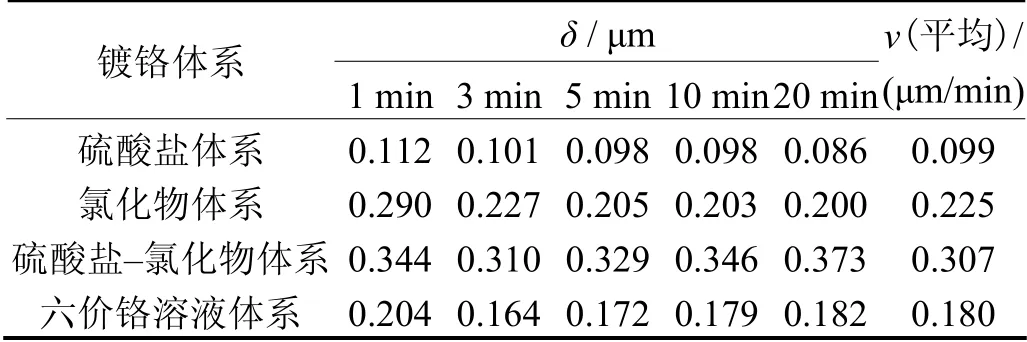

2.2 镀速

三价铬溶液体系和六价铬溶液体系在不同电镀时间的镀速如表2所示。镀速以硫酸盐-氯化物体系最快,氯化物体系次之,硫酸盐体系镀速最慢。随着电镀时间的增加,硫酸盐体系镀层表面出现粗糙和光泽性下降现象。可能是随着电镀时间的增加,试片表面的pH升高,在镀层内夹杂的铬的氢氧化物逐步增多,从而影响了铬沉积的正常进行[8]。硫酸盐-氯化物体系在电镀20 min 时则出现发雾现象。

表2 不同镀铬溶液体系在不同电镀时间的镀层厚度及其 平均镀速Table 2 Deposit thickness and average deposition rate of different chromium plating electrolytes at different plating time

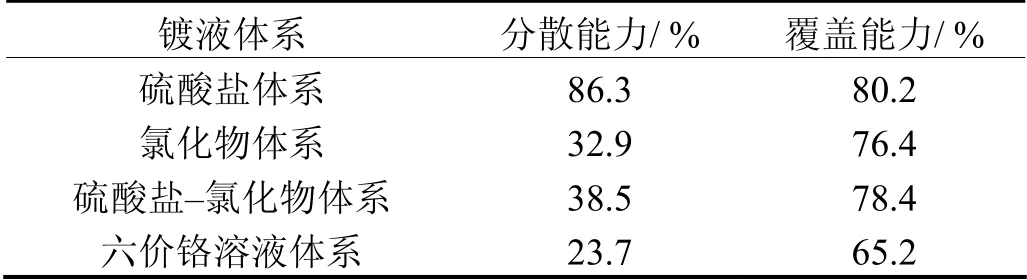

2.3 分散能力与覆盖能力

3 种三价铬溶液体系和六价铬溶液体系镀铬的分散能力与覆盖能力如表3所示。可以看出,硫酸盐溶液体系的分散能力与覆盖能力最好;六价铬溶液体系分散能力与覆盖能力最差;硫酸盐-氯化物体系与氯化物体系的分散能力和覆盖能力比较接近,而且均优于标准铬。

表3 不同镀铬溶液体系的分散能力与覆盖能力Table 3 Throwing power and covering power of different chromium plating electrolytes

2.4 阴极电流效率

实验测得4 种溶液体系镀铬的电流效率如下:硫酸盐体系19.1%,氯化物体系20.5%,硫酸盐-氯化物体系35.3%,六价铬溶液体系10.9%。三价铬溶液体系镀铬的阴极电流效率均比标准铬高,其中,硫酸盐-氯化物溶液体系的阴极电流效率最高,氯化物溶液体系次之,硫酸盐溶液体系最低。

2.5 铬镀层外观色泽

硫酸盐溶液体系所得铬镀层外观表现为乌亮色泽,可能与镀层中C 的含量有关[9];氯化物溶液体系和硫酸盐-氯化物混合溶液体系所得铬镀层较接近,为白亮色泽。

2.6 镀层表面形貌、组成与硬度

4 种铬镀层热处理(200 °C/1 h)前后的表面形貌如图2a、2b、2c 和2d 所示,硬度值见表4。可以看出,硫酸盐-氯化物体系和六价铬溶液体系所得镀层表面均是微裂纹结构,硫酸盐溶液体系所得铬镀层为微裂纹和微孔数结构,但三价铬镀层硬度均比六价铬镀层低。热处理后4 种铬镀层表面的裂痕密度和深度变大,硬度变高。与刘小珍等人研究结果类似[10],可能是由于三价铬溶液电镀得到的铬镀层是非晶态,在热处理过程中非晶态逐渐变成晶态而产生较大的内应力,使裂纹加宽而镀层发生硬化[11]。

表4 不同铬镀层热处理前后显微硬度的变化Table 4 Variation of microhardness of different chromium deposits before and after heat treatment

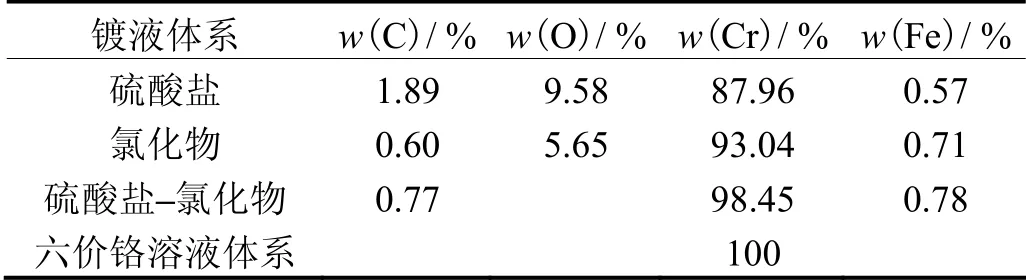

4 种铬镀层EDS 分析结果如表5所示。六价铬电镀得到的镀层仅含铬,三价铬溶液体系镀铬所得镀层中均含有Fe 和C 元素;硫酸盐溶液体系所得镀层的C和O 含量最高,Fe 含量最低;硫酸盐-氯化物溶液体系所得镀层的Fe 含量最高,各镀层中的C 可能是由于镀液中配位剂的还原所致。

表5 不同铬镀层的EDS 分析结果Table 5 EDS analysis results of different chromium deposits

图2 4种镀铬体系所得铬镀层热处理前(左)后(右)的SEM照片Figure 2 SEM photos of chromium deposits obtained from four kinds of chromium plating systems before (Left) and after (Right) heat treatment

2.7 结合力

弯曲试验表明,4 种溶液体系镀铬所得镀层与光亮镍层一起断裂,断口处均未发现镀层起皮现象,说明铬镀层与光亮镍镀层的结合力良好。

2.8 耐蚀性

实验测得4 种溶液体系得到的铬镀层的CASS 试验结果如下:硫酸盐体系10 级,氯化物体系9 级,硫酸盐-氯化物体系9 级,六价铬溶液体系10 级。硫酸盐溶液体系所得铬镀层的耐蚀性与六价铬溶液体系所得铬镀层相当,这可能与硫酸盐体系镀层的微裂纹和微孔结构有关,它有利于分散腐蚀电流,提高镀层的耐蚀性[12]。氯化物溶液体系和硫酸盐-氯化物体系铬镀层的耐蚀性比六价铬镀铬层略差,这可能与氯化物溶液体系和硫酸盐-氯化物溶液体系中存在大量氯离子,且酸性较强,镀层中还含有较多的铁元素有关,这些因素均可以加快铬层的腐蚀速度[13]。

3 结论

(1) 三价铬硫酸盐溶液体系镀铬的分散能力和覆盖能力最佳,为86.3%和80.2%;阴极电流密度范围最宽,1.85~51.70 A/dm2;耐蚀性与六价铬溶液体系镀铬层相当,为10 级。但镀铬的电流效率较低,镀速较慢,所得镀层色泽乌亮,具有微裂纹和微孔结构。

(2) 三价铬氯化物溶液体系镀铬的分散能力和覆盖能力比硫酸盐体系差,为32.9%和76.4%;允许阴极电流密度范围较宽,为2.55~35.9 A/dm2;而且电流效率较高,镀速较快,所得镀层色泽较白亮,呈微裂纹结构,外观与六价铬镀铬层相差不大,但耐蚀性稍差。

(3) 硫酸盐-氯化物溶液体系镀铬的分散能力和覆盖能力介于硫酸盐和氯化物溶液体系之间;其电流效率最高,为35.3%,镀速最快;镀层外观色泽和耐蚀性与氯化物溶液体系相当。

(4) 三价铬溶液体系的分散能力、覆盖能力和电流效率均优于六价铬溶液体系。氯化物和硫酸盐-氯化物溶液体系镀铬所得镀层色泽白亮、镀速较快,但镀层耐蚀性较差,阳极析出氯气污染环境和腐蚀设备;硫酸盐溶液体系的分散能力和覆盖能力好、允许电流密度范围宽,使用DSA 阳极析出氧气,不污染环境,所得镀层耐蚀性较好,但镀速慢,外观色泽乌亮而与其他镀层稍有差异。

[1]胡耀红,刘建平,陈力格,等.硫酸盐三价铬镀铬工艺[J].电镀与涂饰,2006,25 (1): 43-45.

[2]RENZ R P,FORTMAN J J,TAYLOR E J,et al.Effects of bath chemistry,solution hydrodynamics,and electrical mediation on trivalent chromium plating [C]// Proceedings of the International Technical Conference AESF SUR/FIN01.Washington: American Electroplaters and Surface Finishers Society,Inc.,2001.

[3]陈磊,陈文汨,龚竹青,等.在三价铬Cl-- SO24-体系中电沉积厚镀层 的研究[J].材料保护,1999,32 (6): 1-3.

[4]汪启桥,曾振欧,康振华,等.三价铬硫酸盐溶液镀硬铬的辅助配位剂研究[J].电镀与涂饰,2009,28 (5): 5-8,12.

[5]郑剑,屠振密,李宁,等.三价铬电镀装饰铬工艺及特性研究[J].材料保护,2008,41 (1): 24-27.

[6]胡耀红,陈力格,赵国鹏,等.三价铬镀铬阳极的研究[J].材料保护,2006,39 (4): 26-28,31.

[7]张景双,石金声,石磊,等.电镀溶液与镀层性能测试[M].北京: 化学工业出版社,2003: 9-17.

[8]屠振密,杨哲龙,汪沦海,等.三价铬电镀机理的研究──铬层不能增厚的原因[J].材料保护,1985,18 (3): 14-16,8.

[9]LIANG A M,ZHANG J Y.Why the decorative chromium coating electrodeposited from trivalent chromium electrolyte containing formic acid is darker [J].Surface and Coatings Technology,2012,206 (17): 3614-3618.

[10]刘小珍,李昕,许路坤,等.硫酸盐体系三价铬镀铬工艺及镀层性能的研究[J].电镀与环保,2009,29 (6): 19-22.

[11]张新,李惠东,段淑贞,等.三价铬盐镀液电镀硬铬镀层的性能[J].北京科技大学学报,1996,18 (1): 59-62.

[12]刘存锟.硫酸盐三价铬电镀新体系的研究[J].化学工业与工程技术,2012,33 (4): 8-12.

[13]张立茗,陈蔡喜.氯化物与硫酸盐三价铬镀铬工艺性能比较 // 2008年中国电镀技术研讨会论文集[C].广州: 国家电镀生产力促进中心,2008: 37-41.