脱硫填料吸收塔的工艺设计研究*

李登松 宋文武 宫历双 王尚文

(西华大学能源与环境学院)(中国石化中原油田分公司石油化工总厂)

脱硫填料吸收塔的工艺设计研究*

李登松**宋文武 宫历双 王尚文

(西华大学能源与环境学院)(中国石化中原油田分公司石油化工总厂)

将矿石焙烧炉送出的气体冷却到25℃后送入填料吸收塔中,采用20℃清水洗涤以除去其中的SO2。吸收塔选用逆流吸收流程,以提高传质效率。运用国内有关标准规范,对填料吸收塔的工艺进行设计计算。设计结果可为脱硫行业填料吸收塔的工艺设计提供参考。

填料吸收塔 二氧化硫 工艺设计 压降 流体力学

0 前言

填料塔是化工、炼油、医药、食品及环境保护等工业部门的重要单元操作设备,它可实现气(汽)液或液液两相之间的充分接触,从而达到相际间传质及传热的目的。填料塔还具有结构简单、压力降小、传质效率高、便于采用耐腐蚀材料制造等基本特点。在化工、炼油等工业部门,塔设备的性能对于整个装置的产品产量、质量、成本以及环境保护、 “三废”处理等都有较大的影响[1]。SO2是化工生产中极为重要的生产原料,但是它对人体健康和大气环境却会造成破坏和污染。因此,为了避免化学工业中产生的大量含SO2气体的工业尾气直接排入大气而造成空气污染,需要对工业尾气中的SO2气体进行吸收。

本文采用填料吸收塔净化含SO2气体的工业尾气,即将矿石焙烧炉产生的气体冷却到25℃后,送入填料塔中,并采用20℃清水洗涤除去SO2气体。本文对填料吸收塔的工艺流程等进行了详细的设计计算,使之在满足吸收效率的情况下,达到排放标准。

1 方案设计

1.1 设计要求

填料吸收塔的设计要求是:将矿石焙烧炉送出的气体冷却到25℃后,以入塔的炉气流量为2000m3/h送入填料塔中,再用20℃清水洗涤以除去其中的SO2。同时,要求SO2的吸收率达到95﹪,吸收塔为常压操作。年平均工作日为300 d,24 h连续运行。

1.2 设计方案的确定

吸收塔的工艺设计方案主要包括吸收剂、吸收流程、解吸方法、设备类型和操作参数的选择等内容[2]。

对于吸收操作,选择适宜的吸收剂,具有十分重要的意义。吸收剂的好坏对吸收操作的经济性有着十分重要的影响。一般情况下,选择吸收剂要着重考虑如下问题[2]:

(1)对溶质的溶解度大;

(2)对溶质有较高的选择性;

(3)不易挥发;

(4)再生性能好。

由于水对SO2有较大的溶解度,有较好的化学稳定性,有较低的黏度,且廉价、易得、无毒、不易燃烧,所以可选择20℃清水作为吸收剂。该吸收过程液气比很大,吸收温度基本不变。

1.3 吸收工艺流程的选择

吸收流程是指吸收过程中气、液两相的流向,包括塔内气、液两相的流向和整个系统内所需设备的布置及设备间气液的走向。工业上使用的吸收流程多种多样,有仅用一种吸收剂的一步吸收流程和使用两种吸收剂的两步吸收流程,有单塔吸收流程和多塔吸收流程,也有逆流吸收流程和并流吸收流程等。此外,还有用于特定条件下的部分溶剂循环流程[1]。

吸收塔或再生塔内气液相可以逆流操作,也可以并流操作。由于逆流操作具有传质推动力大、分离效率高(具有多个理论级的分离能力)等显著优点,因而被广泛应用。工程上,一般采用逆流吸收流程。

用水吸收SO2属中等溶解度的吸收过程,故本方案的设计中选用单塔逆流吸收流程,这样可大大提高传质效率。单塔逆流吸收流程如图1所示。

1.4 填料的选择

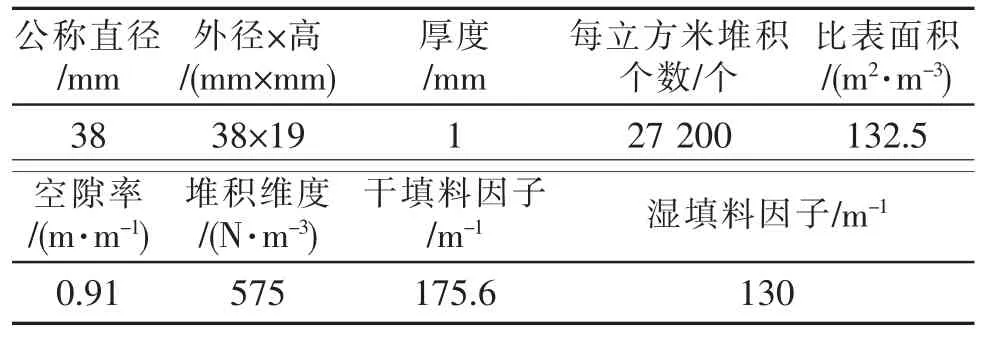

填料是填料塔中的气液相间传质组件,是填料塔的核心部分。其种类繁多,性能上各有差异。聚丙烯阶梯环填料具有通量大、降压小、效率高、可在低压(13.332 Pa)状态中使用、抗污性能好和最小喷淋密度低等优点[3]。也就是说,塑料阶梯环填料具有较好的综合性能。由于水吸收SO2的过程,操作温度及操作压力较低,因此其填料塔宜选用聚丙烯阶梯环填料。该填料的特性数据如表1所示[4]。

图1 单塔逆流吸收流程

表1 聚丙烯阶梯环填料特性数据

2 工艺设计

2.1 基础物性数据

(1)液相物性数据

对低浓度吸收过程,溶液的物性数据可近似取水的物性数据。20℃时水的有关物性数据如下:密度为ρL=998.2 kg/m3,黏度为μL=1.005 mPa·s=3.6 kg/(m·h),表面张力为σL=7.26×10-2N/m。SO2在水中的扩散系数为DL=1.47×10-9m2/s=5.29×10-6m2/h。

(2)气相物性数据

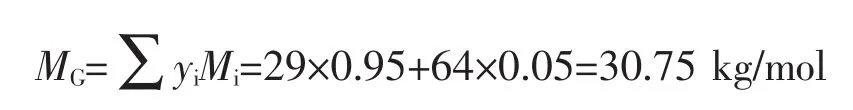

混合气体的平均摩尔质量:

式中:M空气=29 kg/mol,M二氧化硫=64 kg/mol。

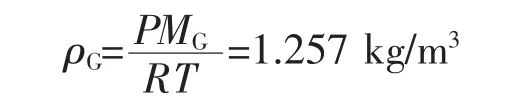

混合气体的平均密度:

式中:P为标准大气压,R为气体平衡常数,T为温度。

混合气体的黏度可近似取为空气的黏度, 20℃空气的黏度为μG=0.065 kg/(m·h)。SO2在空气中的扩散系数为DG=0.039 m2/h。

(3)气液相平衡数据

常压下 20℃时 SO2在水中的亨利系数为E=3.55×103kPa,则相平衡常数为溶解度系数为

2.2 物料衡算

根据设计要求得知,进口气体的体积流量G′= 2000 m3/h,二氧化硫的摩尔分数为y1=0.05,二氧化硫吸收率η=95%。

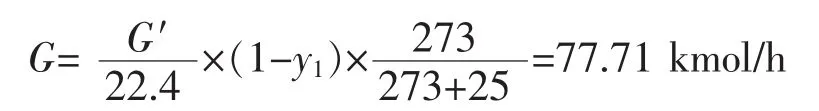

进塔惰性气相流量

空气的体积流量VG=G′×(1-y1)=1900 m3/h

该吸收过程属于低浓度吸收,平衡关系为直线,因此最小液气比为:

式中:X2=0,L为液相流量,G为气相流量。

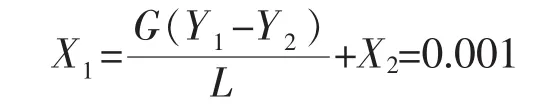

一般情况下吸收剂用量为吸收剂最小用量的1.1~2.0倍,这里取操作液气比为1.5倍最小液气比。即 L=G×49.93= 3 880.85 kmol/h。 由G(Y1-Y2)=L(X1-X2)得

2.3 塔径的计算及校核

2.3.1 塔径的计算

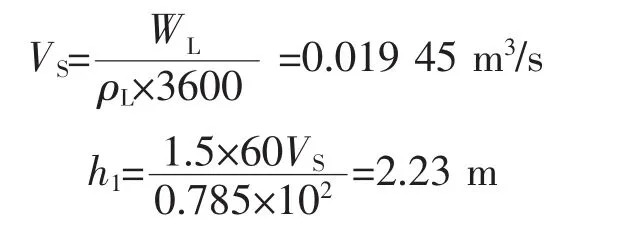

采用Eckert通用关联图计算泛点气速。液相质量流量可近似按纯水流量计算,即液相质量流量为:

WL=LM=69 932.96 kg/h

气相质量流量为:

WG=G′ρG=2514 kmol/h

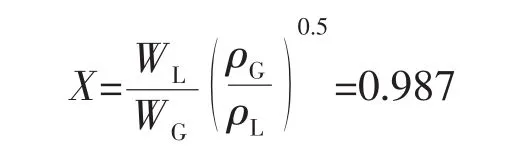

Eckert通用关联图的横纵坐标值分别为:

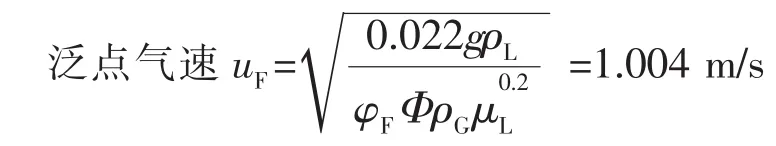

式中:uF为泛点气速,m/s;ρG为气相密度,kg/m3;ρL为液相密度,kg/m3;μL为液体黏度,mPa·s;Φ为实验填料因子,m-1;g为重力加速度,9.81 m/s2; φ为水的密度与液体密度之比,此处为1。

式中:Φ为填料因子,取值为170 m-1。

实际泛点气速u=(0.5~0.8)uF,此处取u=0.8uF= 0.803 2 m/s。

2.3.2 塔径的校核

(1)填料规格校核

(2)液体喷淋密度校核

最小润湿速率是指塔的截面上,单位长度的填料周边的最小液体流体体积。直径不超过75 mm的散装填料,最小润湿速率为:(LW)min=0.08 m3/(m·h)最小喷淋密度为:

故满足最小喷淋密度的要求。

经以上校核可知,填料塔直径D=1000 mm合理。

2.4 填料层高度及分段

2.4.1 传质单元数的计算

气相总传质单元数

2.4.2 传质单元高度的计算

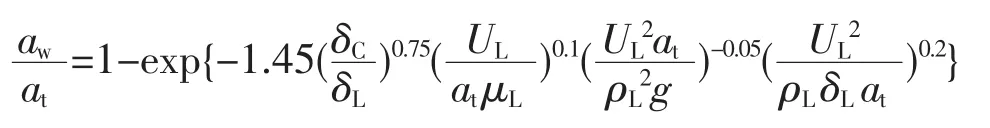

气相总传质单元高度采用修正的恩田关联式[5]:

2.4.3 填料层高度的计算

填料层设计高度一般为Z′=(1.2~1.5)Z。因此取Z′=1.25Z=5.581 m,而Z=HOGNOG=4.465 m,圆整后填料层高度取Z′=6 m。

散装填料,分段高度值见表2。由表2可知,填料层高度为6000 mm时,不需要分段。

表2 散装填料分段高度推荐值

2.5 填料塔附属高度的计算

塔的附属高度主要包括塔的上部空间高度,安装液体分布器和液体再分布器(包括液体收集器)所需的空间高度,塔的底部空间高度以及塔的裙座高度。

塔的上部空间高度一般取1.2~1.5 m,本设计取1.2 m(包括除沫器高度)。

安装液体再分布器所需的塔空间高度,一般取1~1.5 m,本次设计不需要安装液体再分布器。

塔的底部空间高度是指塔底最下一块塔板到塔底封头之间的垂直距离。当塔的进料系统有较大的缓冲容量时,要求釜液有3~5 min的停留时间,若系统无太大缓冲容量,则釜液停留时间为 20~30 min。对于塔釜液流量较大的塔,釜液在塔底部空间的停留时间取1~1.5 min,则塔釜液所占空间高度按下式计算:

考虑到气相接管所占空间高度,底部空间高度可取2.5 m,所以塔的附属空间高度可以取为1.2+ 2.5=3.7 m。

3 流体力学参数的验证

填料塔在较高的效率下工作,塔内的气液两相流动应处于良好的流体力学状态,使气体通过填料层的压降及传质效率处于合理的范围内。另一方面,塔的机械结构和强度的设计,也与塔内的一些流体力学参数和流动状态有关[6]。

填料塔的流体力学参数主要包括气体通过填料塔的压力降、泛点率、气体动能因子、床层持液量,以及塔内液体和气体分布状态等。

3.1 填料塔的压力降

气体通过填料塔的压力降,对填料塔的操作影响较大。若气体通过填料塔的压力降大,则塔操作过程的动力消耗大,特别是负压操作时。另一方面,对于需要加热的再生过程,气体通过填料塔时的压力降大,必然使塔釜液温度升高,从而消耗更高品位的热能。

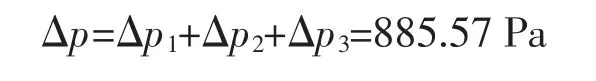

气体通过填料塔的压力降主要包括气体进入填料塔的进口压力降及气体出口压力降、液体分布器及再分布器的压力降、填料支撑及压紧装置的压力降、除沫器压力降以及气体通过填料层的压力降等。

3.1.1 气体进口和出口压力降

气体的进口接管管径为Ø273 mm×9.5 mm,实际管内径为254 mm,理论质量61.73 kg/m,则实际通过气体进口接管的气速为:

3.1.2 填料层压力降

对于气体与液体逆流接触的填料塔,气体通过填料层的压力降与填料的类型、尺寸、物性、液体喷淋密度(单位时间、单位塔截面上的喷淋量)以及空塔气速有关。在液体喷淋密度一定的情况下,随着气体空塔气速的增大,气体通过填料层的压力降变大。

根据气液负荷及物性数据,得横坐标:

塑料阶梯环压降因子ΦP=116 m-1,得纵坐标:

Δp3/Z=117.72 Pa/m,则填料层压降为Δp3= 117.72Z=706.32 Pa。

3.1.3 其他塔内件的压力降

气体通过液体分布器及再分布器的压力降较小,可忽略不计,气体通过填料支承及压紧装置的压力降也可忽略不计。

吸收塔的总压力降为:

3.2 泛点率

泛点率是塔内操作气速与泛点气速的比值,一般要求在50%~80%之间。

3.3 气体动能因子

式中:u为气体流速,m/s; ρG为气体密度,kg/m3。

气体动能因子也在常用的范围内。

4 结论

笔者通过对矿石焙烧炉送出的SO2气体,用填料塔进行回收,并对填料塔进行工艺设计计算,最后采用流体力学参数进行验证,得到所设计的填料塔满足要求,可为脱硫行业填料吸收塔的工艺设计等提供参考。则填料塔的泛点率为

[1]晏莱,周三平.现代填料塔技术发展现状与展望 [J].化工装备技术,2007,28(3):29-34.

[2]唐盛伟.填料吸收塔 [M].北京:化学工业出版社,2000.

[3]化工设备设计全书编辑委员会.塔设备设计 [M].上海:上海科学技术出版社,1988.

[4]蒋维钧.化工原理(上、下)[M].北京:清华大学出版社,2003.

[5]贾绍义,柴诚敬.化工传质与分离过程 [M].北京:化学工业出版社,2001.

[6]喻冬秀,程江,杨卓如.填料塔的理论研究 [J].石油化工设备,2003,32(4):46-50.

原位涂层抑制结焦技术延长裂解炉运行周期

截至2013年9月,燕山石化公司BA1102裂解炉应用北京化工研究院原位涂层抑制结焦技术后,连续运行达到207天,大大超过了裂解炉50~100天的普遍运行周期。原位涂层抑制结焦技术是利用裂解炉管合金中锰、铬元素与氧在高温下反应活性大于合金中的铁、镍元素的原理,对裂解炉管进行原位涂层处理,让裂解炉管内壁表面原位形成锰铬尖晶石结构的薄膜,屏蔽炉管中引起催化结焦的铁镍元素,从而抑制炉管内的催化结焦乃至整个结焦过程。在整个运行周期,应用该项技术的炉管管壁温度及废锅出口温度均上升缓慢,裂解炉运行良好,运行周期大幅度提高,标志着原位涂层抑制结焦技术获得初步成功。

为了进一步提高裂解炉运行周期,北化院联合北京燕山分公司及中国石油大学(北京)承担了中国石化科研开发项目——原位涂层抑制结焦技术工业试验,开展裂解炉辐射段炉管原位涂层抑制结焦技术的研究。

(钱伯章)

The Process Design of Desulfurization Packed Absorption Tower

Li Dengsong Song Wenwu Gong Lishuang Wang Shangwen

The gas from ore roaster is cooled to 25℃and sent to the packed absorption tower,then the gas is washed with fresh water at 20℃ to remove the SO2.Countercurrent absorption process is adopted to improve the mass transfer efficiency.Using relevant domestic standards,the process of packed absorption tower is designed and calculated,and the results could provide reference for the process design of packed absorption tower in desulfurization industry.

Packed absorption column;Sulfur dioxide;Process design;Pressure drop;Hydrodynamics

TQ 051.8+2

2013-04-22)

西华大学研究生创新基金项目(YCJJ201224)。

**李登松,男,1988年生,硕士研究生。成都市,610039。