二氧化碳闪蒸塔的制造及检验

张茹雅 翟得旺 武艳芳 王家祥

(大连金州重型机器有限公司)

二氧化碳闪蒸塔的制造及检验

张茹雅*翟得旺 武艳芳 王家祥

(大连金州重型机器有限公司)

介绍了二氧化碳闪蒸塔的结构特点,并对筒体、大直径弯头的制造工艺以及设备的水压试验和气密性试验进行了重点论述。

多腔容器 变形 薄壁 水压试验 气密性试验 闪蒸塔

0 前言

二氧化碳闪蒸塔是某公司16万t/a煤基合成油示范工程低温甲醇洗项目中的一台重要设备。该设备的结构特点是直径大、高度高、筒壁薄,且分为四个独立腔体。其制造难度大,质量要求高。为此,特别编制了二氧化碳闪蒸塔组装方案及质量控制措施,制作了一些专用工装,严格按照设计院提供的施工图纸和产品技术协议进行制造,保证了产品质量。

本文介绍了二氧化碳闪蒸塔的结构特点,并对筒体、大直径弯头的制造工艺以及设备的水压试验和气密性试验进行了重点论述。

1 二氧化碳闪蒸塔的结构特点和主要技术参数

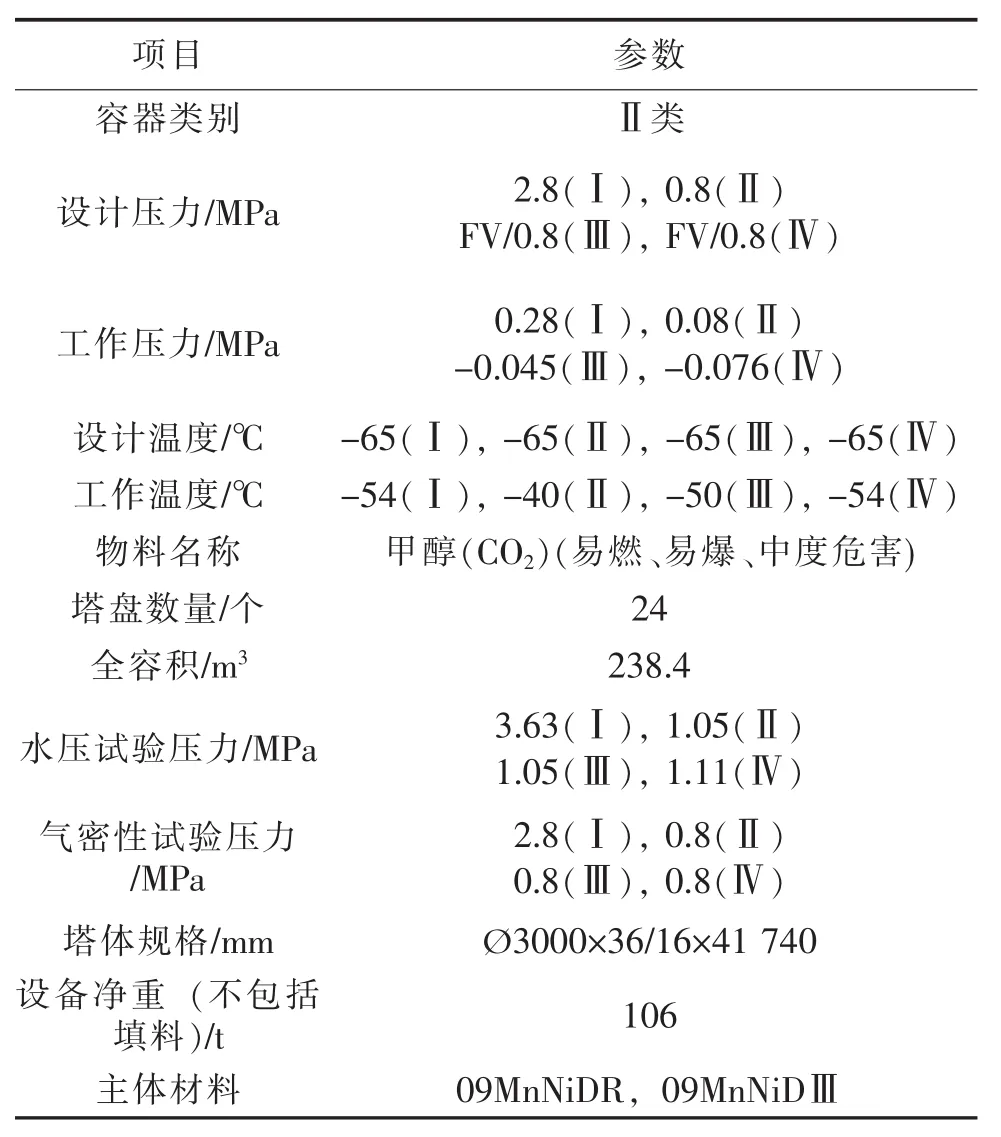

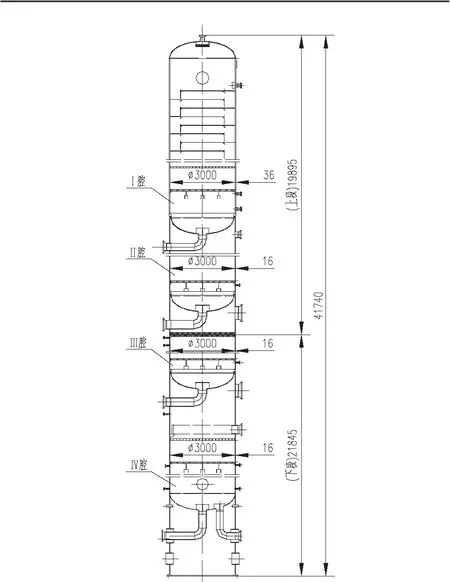

设备结构简图见图1,主要技术参数见表1。如图1所示,该塔内径为3000 mm,分为4个独立的腔体,Ⅰ腔筒体壁厚为36 mm,Ⅱ腔、Ⅲ腔和Ⅳ腔的壁厚均为16 mm,总高约为41 740 mm。主要受压元件材料为09MnNiDR。整塔总质量约为106 t,充水后总质量为 344 t(均不包括填料质量)。受热处理炉尺寸和运输条件等的限制,该塔分为两段进行制造和运输。上段总长为 19 895 mm,总质量约为53.93 t;第二段总长为 21 845 mm,总质量约为52.45 t。在用户现场完成设备的最终合拢缝的组对焊接、无损检测、热处理、设备的水压试验和气密性试验等工序。

2 制造难点和关键点

2.1 筒体的制造

由于该塔直径大、筒壁薄、刚度相对不足、自重产生的变形较大和筒体圆度偏差太大,所以必须严格控制筒体的变形。控制筒体的变形,每一个工序都有相应的控制措施。下料尺寸为按筒体中径展开再加上一定量的焊缝收缩量,对角线之差不大于2 mm。板材切割采用气割,按划好的线气割并注意消除切口熔渣。筒体的纵向和环向焊接接头坡口采用机加工,在刨边机上直接刨出。为保证其精确度,刨边时另一边用压板压紧,采用小吃刀量,这样可使加工的坡口尺寸均匀,偏差较小。筒体卷圆时先在油压机上预弯,然后在卷板机上滚圆。筒体滚制过程中用吊车辅助吊装,以减少自重的影响,有效地控制变形。纵焊缝对口错边量≤3 mm,难度很大。考虑到滚制时的反弹量,滚制过程中采用多次小压力加压,同时用样板测量曲率。经过多次压制,达到了要求。筒体纵焊缝焊接后应进行校圆,纵焊缝加强高应打磨平滑,并用圆弧样板检查筒体圆度,间隙≤2 mm。对于筒体圆度超差的部位,可使用内撑胎在内部撑圆。内撑胎上的调节螺杆可调整内撑胎的局部尺寸大小,达到调节筒体圆度的目的。

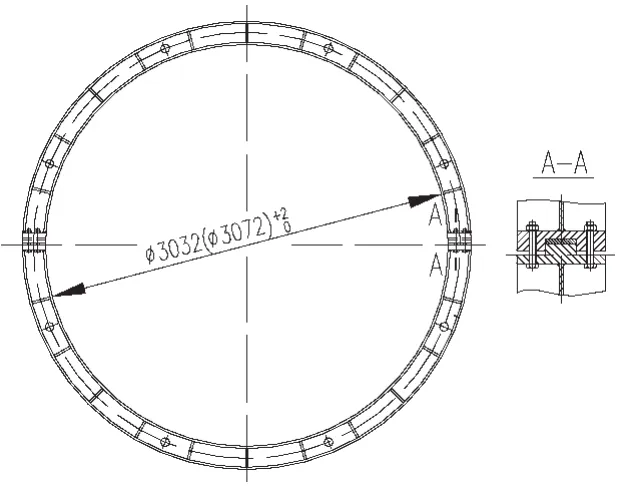

筒节组对采用卧置组对。组对时应采用外卡箍卡圆,可有效地控制筒体焊接变形。外卡箍简图见图2。外卡箍又像一个加强圈,起到了增强筒体刚性的作用。外卡箍与环缝距离不能太远,位置应合适(根据筒体直径大小不同)。太大了卡圆及加强作用减小,太小了焊机等所需的空间不够。

表1 二氧化碳闪蒸塔主要技术参数

图1 设备结构

图2 外卡箍

塔体在分段热处理以及运输过程中,筒体分段处的敞口端采用槽钢制成的米字形工装支撑,以防止其变形。该工装要到安装现场组对合拢缝焊接时才拆除。

2.2 大直径弯头的制造

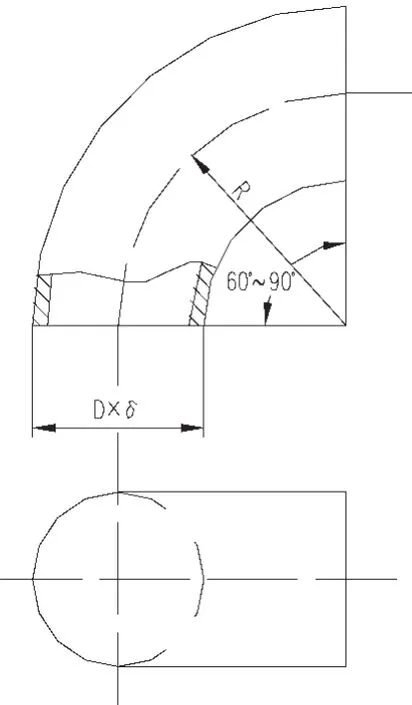

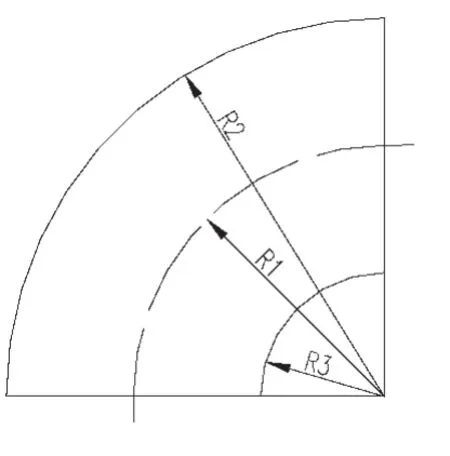

该塔上有多个大直径弯头, 材料是09MnNiDR。弯头直径大,材料特殊,外购成品不方便,成本很大。综合考虑,改为自制。由于弯头的弯曲中径R≤D,不能用管子直接弯制,因此用板材分两边压制成形后拼接制成,见图3。图4是半边展开图。

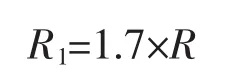

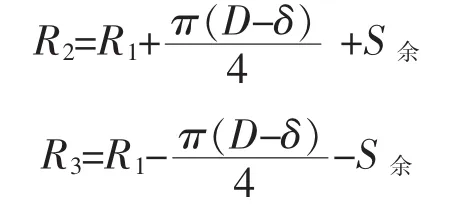

弯头的半边展开计算公式为:

图3 弯头中径R≤D

图4 半边展开图

式中,1.7为冲压成形时的偏移系数(实测确定)。

式中,S余为修整余量,一般S余=(2~2.5)δ,且不小于15 mm。

下料时应先按半边展开图作好样板,按样板下料。板材切割采用气割,油压压形,压半边弯头,借用弯头压模工装。弯头压形后应整体进炉进行热处理,200 mm×300 mm母材试板随炉热处理。两个半边弯头压好后先打磨纵缝坡口,然后组对焊接成形。弯头的端部坡口可由机床加工制成。该设备的几个大弯头,严格按图纸尺寸及工艺要求制作,质量非常好。

2.3 设备整体预组装

两段塔体分别制造检验合格后,在制造厂内按JB/T 4710—2005的规定进行无间隙预组装。对分段口处的环向焊接接头对口错边量、分段口处的圆度、平面度以及塔体的总体直线度进行调整,以保证在用户现场的组对工序顺利进行。

预组装检验合格后,在筒体分段坡口表面及其内外边缘100 mm的范围内涂可焊性防锈涂料。将每段塔体分段处外表面0°、90°、180°、270°四条心线用防雨漆作明显标记,并点焊现场组对定位工艺板,便于现场调整组对。

3 现场水压试验

该塔采用现场卧式水压试验。试验压力详见表1。设备容积为238.4 m3,充水后设备最大质量约为344 t(不含填料质量)。该塔具有4个独立的腔体,水压试验过程中应考虑两相邻腔体之间的压力差,不应对相邻封头构成影响,因此其水压试验不能单个腔体独立完成,而是4个腔体同时进行。具体过程如下所述。

3.1 水压试验的基本要求

水压试验介质为洁净水,温度不低于5℃。压力试验时必须采用8个量程相同的并经过定期校验合格的压力表。压力表的量程为试验压力的2倍左右,但不应低于1.5倍和高于3倍的试验压力。压力表的精度不低于1.6级;表盘直径不小于 100 mm。压力表分别装在试验设备上便于观察的进水口近端和远端的部位上,且必须安装在设备的最高点。安装压力表的接管是平齐式结构,不能是插入式结构。试验中一旦发现各压力表指示异常,应立即停止升压,待找出原因、做出正确判断后再继续升压。

压力试验前应对安全防护措施及试验准备工作进行全面检验。试压应在专用的场地进行,场地周围设置警戒线,无关人员不得进入试压场地。连接部位的紧固螺栓必须装配齐全、紧固妥当。开口接管的方向应避免指向操作人员。水压试验前钳工应逐个管口检查其螺栓是否把紧,注水口、排气口位置是否正确。试验时水从容器所留管口注入,直至从管口溢出水为止。钳工用试水盲板、垫片、螺栓和螺母把紧排气口。

3.2 压力试验过程

压力试验顺序为:第一步Ⅰ腔,第二步Ⅱ腔,第三步Ⅲ腔,最后Ⅳ腔。

(1)先向Ⅰ腔装满水进行水压试验,合格后不排水不泄压,保持试验状态不变;

(2)然后向Ⅱ腔装满水进行水压试验,合格后不排水不泄压,保持试验状态不变;

(3)再向Ⅲ腔装满水进行水压试验,合格后不排水不泄压,保持试验状态不变;

(4)最后向Ⅳ腔装满水进行水压试验,合格后泄压排水。

水压试验后排水泄压的顺序为:第一步Ⅳ腔,第二步Ⅲ腔,第三步Ⅱ腔,最后Ⅰ腔。

排水泄压的具体过程为:先将Ⅳ腔的压力泄放,其余三腔保持不变;然后将Ⅲ腔的压力泄放,Ⅰ腔和Ⅱ腔保持不变;再将Ⅱ腔的压力泄放,Ⅰ腔保持不变;最后将Ⅰ腔泄压;泄压完毕后,四个腔同时排水。

试验过程中应保持容器观察表面的干燥。试验时,压力应缓慢上升,达到规定压力后,保压时间不少于30 min。保压过程中,人员不能靠近检查,主要是观察压力表的指针是否回落。保压结束后,将压力降至规定试验压力的80%,并保持足够长的时间对所有焊接接头和连接部位进行全面检查。检查期间压力应保持不变,不得采用连续加压来保持试验压力不变。

压力容器液压试验过程中,不得带压焊补、紧固螺栓或向受压元件施加外力。压力试验过程中,如果发现有异常响声、压力下降和加压装置发生故障等不正常现象,应立即降压停止试验,并查明原因。

压力试验的合格标准为:无泄漏;无可见的变形;试验过程中无异常的响声。

设备水压试验发生泄漏时应采取的修理措施如下:

法兰密封面发生泄漏,则马上泄压,按螺栓上紧要求重新紧固,直至密封面不泄漏为止,然后重新升压试验。当按要求重新紧固螺栓后,仍发生泄漏,则应泄压、放水后检验垫片及密封面是否有缺陷,如有问题则更换垫片或处理密封面,重新紧固螺栓,然后重新升压试验。

如果焊缝处发生泄漏,应先泄压,然后将水排尽,并用压缩空气将容器内部吹干。由设计工艺人员制定返修方案。按返修方案对缺陷处进行返修,合格后重新升压试验。

水压试验完毕后,应将液体排尽并用压缩空气将内部吹干。

4 现场气密性试验

4.1 气密性试验的基本要求

该台塔器应进行气密性试验,试验压力详见表1。气密性试验介质为干燥、洁净的空气。试验用空气温度不得低于5℃。气密性试验时对压力表的要求与水压试验时对压力表的要求相同。

4.2 气密性试验过程

气密性试验前应对安全防护措施及试验准备工作进行全面检验。试压应在专用的场地进行,场地周围设置警戒线,无关人员不得进入试压场地。连接部位的紧固螺栓必须装配齐全、紧固妥当。开口接管的方向应避免指向操作人员。试验前钳工应逐个管口检查其螺栓是否把紧,注气口、排气口位置是否正确。

气密性试验的试验顺序和泄压顺序与水压试验时相同。

试验过程中应保持容器观察表面的干燥。试验时压力应缓慢上升,达到规定试验压力后保压足够长时间。对所有焊接接头和连接部位进行泄漏检查。检查期间压力应保持不变,不得采用连续加压来保持试验压力不变。压力容器气压试验过程中,不得带压焊补、紧固螺栓或向受压元件施加外力。

试验过程中,如果发现有异常响声、压力下降和加压装置发生故障等不正常现象,应立即降压停止试验,并查明原因。

气密性试验的合格标准为:经检查无泄漏,保压不少于30 min即为合格。

设备气密性试验发生泄漏时,应采取的修理措施与水压试验时相同。

设备检验合格后,卧置交付使用。

5 结语

设备制造过程中制定了严密的方案,采取了相应的质量控制措施,使用了有效的工装,保证了筒体、大弯头等零件的制造质量,也使设备整体质量得以保证。特别是设备水压试验和气密性试验的合格实施,标志着该台二氧化碳闪蒸塔的最终制造完成。该塔各项指标均达到了相应标准和技术条件的要求,为同类产品的制造和检验提供了可借鉴的经验。

Manufacture and Inspection of CO2Flash Tower

Zhang Ruya Zhai Dewang Wu Yanfang Wang Jiaxiang

Introduced the structure characteristic of the CO2flash tower,focusing on the difficult points in the fabrication progress,including the manufacturing process for shell and large diameter elbow,the hydrostatic test and the tightness test.

Multichamber vessel;Distortion;Thin-wall;Hydrostatic test;Tightness test;Flash tower

TQ 050.6

2013-04-27)

*张茹雅,女,1978年生,工程师。大连市,116100。