原油储罐沉积水腐蚀的静态挂片实验研究

邬康迪 曾为民 汪文强 马玉录

(中石化镇海炼化港务储运部)(华东理工大学机械与动力工程学院)

原油储罐沉积水腐蚀的静态挂片实验研究

邬康迪*曾为民 汪文强 马玉录

(中石化镇海炼化港务储运部)(华东理工大学机械与动力工程学院)

采用静态挂片实验方法,分析了Q235钢在不同氧浓度、不同储罐沉积水以及不同浓度Cl-、SO42-溶液中的腐蚀行为。研究结果表明,有氧环境下碳钢在沉积水中腐蚀速率要比无氧时要略微加快,高浓度离子和低pH值的沉积水加速碳钢腐蚀,碳钢在不同浓度Cl-和SO42-中的腐蚀速率差别不大,但腐蚀速率比在沉积水中快很多。

储罐 沉积水 挂片实验 腐蚀

原油储罐承担原油的储运工作,但是其腐蚀问题,特别是罐底板的腐蚀一直困扰着化工企业。原油本身并不会对储罐产生腐蚀,相反由于油膜的存在能避免腐蚀。但由于其他的原因,储罐仍存在着腐蚀,其中罐壁腐蚀较轻,罐底腐蚀严重[1]。这主要是由于储罐底部沉积水的存在,造成内底板腐蚀严重[2]。沉积水主要来自原油在海运时的压舱水,采集过程所使用的回注水,以及气相水蒸气的凝结。又由于储罐排水管的中心线要比罐底约高300 mm,使得罐底至少有200~300 mm高的沉积水长时间滞留[3]。

沉积水中的杂质成分复杂,且不同储罐差异较大,但是一般含有溶解氧、氯、硫酸根、硫化氢等,这些杂质均会对底板产生腐蚀。前人研究表明,储罐腐蚀严重时,仅3~4年罐底就会穿孔破坏,其主要特征是斑点和坑蚀,腐蚀速率一般为0.4~0.8 mm/a,最大可达2 mm/a[4]。例如2007年4月,江汉油田某罐区内储存来自中东原油的3000 m3拱顶罐罐底板发生泄漏。经过勘察和分析表明,罐底板上表面锈蚀和穿孔导致多处腐蚀泄漏,穿孔大小为Ø6~Ø 100 mm,减薄达1.5~2 mm[5]。兰州炼油厂24#储罐存储的是青海原油,在投用11年后出现腐蚀穿孔现象,其中中幅板的腐蚀速率达0.54 mm/a[6]。中石化某分公司原油储罐在2010年年底清罐检修时发现,罐底底板内边缘板上有裂缝,并有明显减薄现象,产生了严重的点腐蚀、坑腐蚀和穿孔。因此有必要针对具体腐蚀状况,确定其腐蚀机理,并设计出合理有效的防护措施。

本实验水样取自某炼化分公司17#和71#原油储罐底部的沉积水。利用Q235钢材为试样,进行静态挂片实验,初步研究其在沉积水和不同模拟溶液中的腐蚀行为,进而分析确定沉积水储罐内底板的腐蚀机理。

1 实验材料和方法

1.1 沉积水的取样

(1)容器处理:选用有螺口密封的塑料桶。首先,用自来水冲洗内部,去除灰尘、杂物。然后,用盐酸浸泡 10 h后晾干。最后,用去离子水反复冲洗5遍。

(2)沉积水采集:打开17#储罐下部的排水管,待排放至无油污时取水样(满桶),密封好,并编号。71#储罐处理方法相同。

1.2 沉积水成分分析

使用DIONEX600型高效离子色谱仪,采用外标法分别测试17#、71#储罐沉积水中阴、阳离子的成分和含量,并用上海三信仪表厂生产的PHB-3型便携式pH计测量其pH值(测前进行校准),所得结果如表1所示。由分析可知,17#和71#储罐沉积水中含有大量的阴阳离子,其中阳离子Na+和阴离子 Cl-浓度最高。71#储罐中 Na+高达12 388.07 mg/L,而17#储罐中也达7 305.42 mg/L。两种沉积水中 Cl-均达到 6000 mg/L。还有 Ca2+、Mg2+、N03-、SO42-,但浓度均小于Na+和Cl-。同时两种沉积水中均未发现有S2-、HS-。pH值测试结果显示,两种沉积水均显中性。

表1 储罐沉积水所含离子浓度及pH值

1.3 对比溶液配制

分别配置浓度为 0.25 g/L、0.5 g/L、1 g/L、3 g/L、5 g/L、10 g/L、15 g/L、20 g/L的NaCl溶液,浓度为 20 mg/L、40 mg/L、60 mg/L、80 mg/L的Na2SO4溶液,以及去离子水。

1.4 挂片制备和处理

本实验选用50 mm×20 mm×2 mm的Q235钢,利用打孔机在挂片上部钻出一个直径2 mm的小孔,便于悬挂,其表面积为 0.002 m2。处理方式为,首先用抛光机去除表面的锈迹,然后分别用粗砂纸和细砂纸打磨表面至光亮并无锈蚀斑痕。用去离子水冲洗后,再用丙酮反复擦拭表面,祛除油脂,用冷风吹干后,置于干燥器中备用[7]。实验完成后,将挂片在流动水中用毛刷清洗挂片表面,再放入无水乙醇中浸泡20 min后,取出晾干。

1.5 实验过程和数据处理方式

实验前每个挂片用分析天平称量,精度为0.1 mg。每组实验在500 mL的广口瓶中进行,每个瓶中用细线悬挂两片试样,形式如图1所示。其中17#和71#储罐沉积水各做一组无氧(密封处理)对比实验,其他各组均为有氧(瓶口对气流敞开)实验。实验完成后用相同分析天平称量,记录数据。计算公式如下所述。

图1 在有氧和密封条件下挂片在储罐沉积水中的悬挂方式

(1)均匀腐蚀速率公式

式中 V——均匀腐蚀速率,g/(m2·h);

Δm——挂片腐蚀前后质量的变化量,g;

S——挂片表面积,m2;

T——挂片浸泡时间,h。

(2)厚度腐蚀速率公式[7]

式中 τ——厚度腐蚀速率,mm/a;

V——均匀腐蚀速率,g/(m2·h);

ρ——Q235钢密度,为7.85 g/cm3;

8.76——单位换算系数。

2 结果与讨论

实验中所记录的腐蚀数据如表2、表3、表4所示。

从表2中可看出,17#和71#储罐沉积水在有氧实验条件下,均匀腐蚀速率略微增加,差别并不大,但是可以说明吸氧腐蚀的存在,即氧气浓度影响腐蚀。同时由于71#罐沉积水中阴阳离子含量较高,pH值较低,总体腐蚀速率比17#罐沉积水大。

表2 挂片在17#和71#储罐沉积水有氧和无氧环境中浸泡处理所得的数据

表3 挂片在不同浓度NaCl溶液中的腐蚀实验所得数据

在整个浸泡实验过程中无明显气体产生,挂片的宏观腐蚀形貌如图2所示。挂片表面有黄褐色沉积,用毛刷易于去除。但是内部腐蚀膜薄而致密,结合强度较高,需用化学方法才能去除。同时广口瓶底部有一层厚的黄褐色沉淀。取出沉浮物进行过滤、干燥,制成粉末,采用EDS能谱仪分析其成分如图3所示,各成分含量如表5所示。

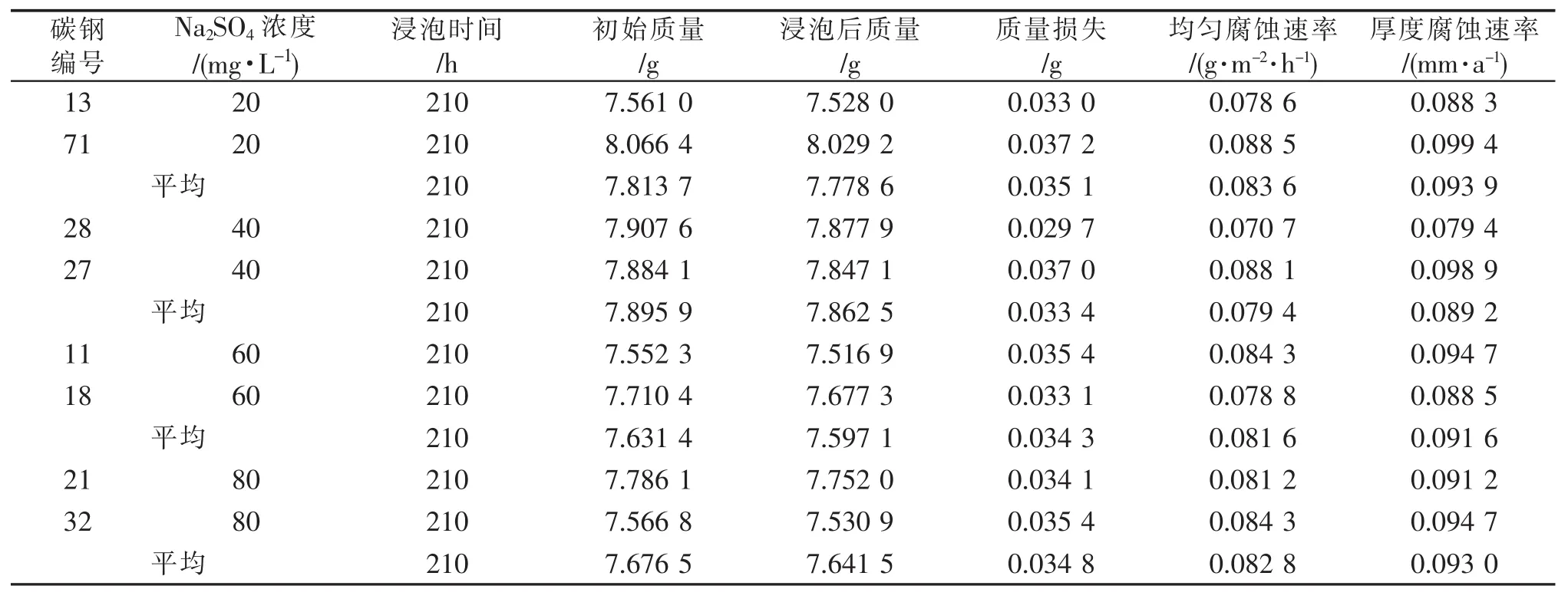

表4 碳钢在Na2SO4溶液中腐蚀实验所得数据

图2 挂片在沉积水浸泡腐蚀后的宏观形貌

图3 碳钢片在沉积水中腐蚀所得沉淀物的EDS能谱

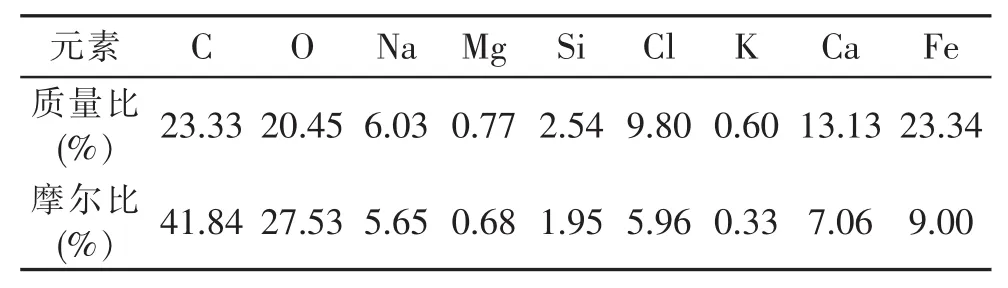

从图3和表4中可以看出,腐蚀产物中含有Fe、Ca、Mg、Na、Cl、C、O等元素。所测沉积水中并无CO32-和HCO3-,但是产物中C元素的含量却很高。分析认为,由于原油中的有机物与铁反应产生不溶于水的腐蚀产物。Cl元素的存在说明,Cl-造成碳钢片的点蚀,生成可溶的腐蚀产物,故沉淀物中Cl元素的含量不是非常高。同时沉淀物中O元素的含量较高,更能说明吸氧腐蚀普遍存在。沉淀物中无S元素,结合沉积水离子检测结果可知,腐蚀过程无硫化物腐蚀。

由于沉积水中含有高浓度的Cl-,因此有必要探究不同浓度的Cl-对碳钢腐蚀的影响,实验所得数据如表5所示 。由表5可见,在实验条件下随着NaCl溶液浓度的增加,均匀腐蚀速率有小幅度的增大。同时也发现碳钢在20 g/L NaCl溶液中的腐蚀速率与在去离子水中的腐蚀速率相差并不大。

表5 碳钢片在沉积水中腐蚀所得沉淀物各元素的质量比

在整个实验过程中,无明显气体产生。碳钢在去离子水中腐蚀的宏观形貌和在不同浓度NaCl溶液中腐蚀的宏观形貌如图4和图5所示。两种挂片表面均有黄褐色蚀斑,用毛刷去除后,NaCl溶液中浸泡的挂片表面有麻点,并无大面积薄膜,这与在去离子水中和原油沉积水中浸泡腐蚀的挂片表面依然附着一层淡黄色薄膜有较大区别。分析认为,这是由于Cl-的存在破坏了已生成的保护膜,对碳钢片形成了点蚀,即Cl-提高了碳钢的腐蚀速率,使之明显大于沉积水中碳钢的腐蚀速率。

图4 碳钢在去离子水中腐蚀的宏观形貌

图5 碳钢在NaCl溶液中腐蚀的宏观形貌

沉积水离子测试结果表明,SO42-浓度仅次于Cl-,因此有必要探究SO42-对于碳钢腐蚀的影响。碳钢在Na2SO4溶液中腐蚀的实验结果如表4所示。

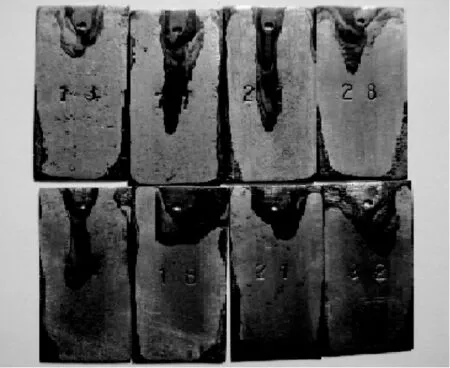

碳钢挂片在Na2SO4溶液浸泡过程中并无明显的气体产生,挂片取出后,其表面黄褐色蚀垢用毛刷去除,显出光亮,即无大面积保护膜存在。碳钢片宏观腐蚀形貌如图6所示。从表4可以看出,在实验条件下,挂片在不同浓度的Na2SO4溶液中的均匀腐蚀速率变化不大。分析结果认为,在实验条件下,单独的SO42-对于碳钢片腐蚀速率的影响并不大,与单独Cl-作用下腐蚀速率以及碳钢在去离子水中的腐蚀速率相近。但是三种腐蚀速率均大于碳钢在沉积水中的腐蚀速率,这是由于碳钢在沉积水中腐蚀可以形成较稳定的保护膜。

图6 碳钢片在不同浓度Na2SO4中浸泡腐蚀后的宏观形貌

3 结论

(1)Q235钢在两种储罐沉积水中腐蚀,在表面均可生成两层腐蚀膜,外层膜疏松,易于去除,而内层膜则附着性较强,需用化学方法才能去除。根据腐蚀产物分析结果可以确定,Q235钢在沉积水中发生了吸氧腐蚀,即为铁锈。不同浓度的溶解氧,可导致碳钢的腐蚀速率产生差异,即有氧条件下的腐蚀速率大于密封时的腐蚀速率。

(2)由于71#储罐沉积水中的阴阳离子浓度较高,且pH值较低,使得Q235钢在其中的腐蚀速率大于在17#储罐沉积水中的腐蚀速率。

(3)在实验室条件下,Q235钢在模拟沉积水的NaCl和Na2SO4溶液中腐蚀,其表面只能形成一层腐蚀膜,且膜的附着性不强,易于去除。这也导致在上述两种溶液中的腐蚀速率远远大于在沉积水中的腐蚀速率。这说明沉积水中的缓蚀剂和其他成分可以抑制Cl-和SO42-对于底板的腐蚀。

(4)随着NaCl溶液浓度的升高,碳钢的腐蚀速率增加不明显,其与碳钢在去离子水中的腐蚀速率相差不大。不同浓度的Na2SO4溶液对于碳钢腐蚀速率影响的差别不明显。

[1]Foroulis Z A.Causes,mechanisms and prevention of internal corrosion in storage tanks for crude oil and distillates[J].Anti-corrosion Methods and Materials, 1981,28(9):4-9.

[2]刘伟明,张汉谦.大型原油储罐用钢腐蚀性能的研究进展 [J].腐蚀科学与防护技术,2008,20(6):448-453.

[3]赵雪娥,蒋军成.Q235-B钢在原油储罐中的腐蚀及其机理 [J].石油化工腐蚀与防护,2008,25(3):4-6.

[4]吴荫顺.金属腐蚀研究方法 [M].北京:冶金工业出版社,1992:25-27.

[5]陈春梅.原油罐罐底板泄漏的原油分析及修复对策[J].内蒙古石油化工,2010,19(4):47-48.

[6]朱文胜,盛刚.炼油厂原油罐底板的腐蚀与防护 [J].石油机械,2000,28(12):19-21.

[7]GB/T 18175—2000.

Static Specimen Experimental Study for Corrosion in Sedimentary Water from Crude Oil Storage Tank

Wu KangdiZeng Weimin Wang Wenqiang Ma Yulu

With the method of static specimen,analyzes the corrosion behavior of Q235 steel in different sedimentary water with different oxygen density,and in NaCl solutions and Na2SO4solutions with various concentrations.The results suggest that high level of oxygen could promote the corrosion of carbon steel slightly in sedimentary water,either higher ion concentration in the sedimentary water or lower pH values could accelerate corrosion.Though there isn't much difference in the corrosion rates of carbon steel in solutions with different Cl-and SO42-concentration,the rates are higher than that in sedimentary water.

Storage tank;Sedimentary water;Specimen test;Corrosion

TG 17

2013-04-25)

*邬康迪,男,1960年生,助理工程师。宁波市,315824。