超细氧化锌的制备及紫外屏蔽性能研究

王 伟,江 琦

(华南理工大学化学与化工学院,广东广州510640)

随着纳米科技的发展和人们健康意识的增强,应用有紫外线屏蔽性能的超细无机粒子作为抗紫外线添加剂,已引起国内外的广泛关注。诸如ZnO、TiO2、SiO2和Fe2O3等无机粉体,由于它们具有很高的化学稳定性、热稳定性、非迁移性、无味、无毒、无刺激性、屏蔽紫外线能力强和可见光透过率大等特点,而倍受青睐[1-4]。同其他物质相比,TiO2和 ZnO 的折光率更高,对紫外线的散射能力更强,并且超细氧化锌和TiO2本身都为白色,可以简单地加以着色,还兼具杀菌除臭的作用,所以氧化锌和TiO2是使用最多的无机紫外屏蔽剂[5-6],并逐步取代了一些有机紫外吸收剂[7-8]。超细氧化锌在短波的吸收性能虽然不如超细TiO2,但它能提供非常广谱的防护,所以超细氧化锌是一种最为广谱的透明防晒剂[9-10]。

1 实验部分

1.1 超细氧化锌的制备

采用沉淀-水热法,在 Zn(NO3)2浓度为 0.5mol/L,固体 NaOH、Zn(NO3)2晶体和十二烷基硫酸钠(SDS)物质的量比为 15∶7∶1,水热温度为 120℃,水热时间为0.5 h的条件下制备超细氧化锌。

1.2 粒径测试

将一定量的氧化锌超声分散在乙醇溶液中,待分散一段时间后,马上采用马尔文粒度测试仪(ZS Nano S型,测量范围为0.6~6 000 nm)测量氧化锌粒子的粒径大小及粒径分布。

1.3 紫外屏蔽膜材料的制备

先制备质量分数为8.75%的聚乙烯醇(PVA)水溶胶;将超细氧化锌在分散剂作用下用机械分散法高速分散,并用超声波作为辅助分散手段,制得质量分数为0.6%的超细氧化锌乙醇分散溶液;取质量比为5∶3的PVA水溶胶与氧化锌分散液充分混合配制出超细氧化锌的PVA涂料,将涂料用涂布器涂布在尺寸为45 mm×30 mm的透明胶片上,常温干燥24 h;并做一个不含氧化锌只含PVA的空白样做对比用。采用6000FNI型测厚仪测量所制备薄膜的厚度,在薄膜样品上取5个点的平均值,测量误差为±2 μm。

1.4 紫外屏蔽测试

采用紫外分光光度法来评估材料对紫外线的屏蔽效果,测试仪器为UV-265紫外分光光度仪。

2 结果与讨论

2.1 沉淀反应温度、反应时间对氧化锌粒径的影响

图1为氧化锌粒径随沉淀反应温度变化的曲线。由图1可以看出,在反应温度逐渐升高时,氧化锌平均粒径先逐渐减小,70℃时平均粒径最小,随后氧化锌平均粒径又随着温度的升高而增大。溶液中Zn2+和OH-的离子浓度积在沉淀反应过程中达到一定值时,Zn2+和OH-结合并形成晶核,晶核逐渐长大形成微粒沉淀。在较低的沉淀反应温度下,沉淀反应不完全且溶液达不到一定的饱和度,导致沉淀微粒的粒径比较大。由于在较低的反应温度下,NaOH在溶液中水解速率较慢,溶液中离子的能量较低使得成核速率较小,沉淀微粒则逐渐长大;而在较高的反应温度下,较小的粒子互相聚集或聚结在较大粒子上通过表面反应而“溶合”到大粒子中,则产生了粒径较大的颗粒,并且在温度较高时布朗运动加剧,增加了粒子之间的碰撞几率,导致易形成大颗粒从而使氧化锌粒径变大。

图1 沉淀反应温度对氧化锌粒径的影响

图2 沉淀反应时间对氧化锌粒径的影响

图2为氧化锌粒径随沉淀反应时间变化的曲线。由图2可以看出,随反应时间的增大,氧化锌平均粒径逐渐增大。氧化锌前驱物在沉淀形成后,较小的粒子会逐渐溶解和变化,随着沉淀反应时间的延长,老化时间也相应变长,氧化锌粒径越大;而在较短的沉淀反应时间内,会导致沉淀反应不完全,在相同的反应条件下,延长沉淀反应时间,小晶粒在溶液中发生溶解而大晶粒则会长大,使得氧化锌粒径增大,且造成粒径分布宽化。

2.2 沉淀反应温度对氧化锌紫外屏蔽性能的影响

图3是不同反应温度下,210~320 nm波段时样品的紫外透过率曲线。由图3可知,在210~320 nm波段时不同反应温度下样品的紫外透过率都很低,平均透过率在5%以下。70℃时样品平均紫外透过率最低,为1.5%;50℃时,样品紫外透过率比70℃时略高,而比80℃时略低;90℃时样品的紫外透过率最高,但均小于未添加超细氧化锌粉体的空白样品。据检测样品粒径可知70℃时样品平均粒径最小,其紫外线屏蔽效果最好。在200~260 nm波段,随波长的减小,噪声有增高现象,这是由于本实验检测仪器测量范围为190~1 100 nm,此波段靠近测量极限最小范围而造成误差较大。

图4是不同反应温度下,320~400 nm波段样品的紫外透过率曲线。由图4可知,在320~400 nm,添加超细氧化锌粉体的薄膜紫外透过率要远远小于未添加氧化锌的空白样品。添加了超细氧化锌的5组薄膜都在约370 nm处出现突跃,且随波长的减小,透过率不断减小,曲线趋向平缓,说明超细氧化锌粉体在UVA波段有着很强的吸收。样品在70℃时的紫外屏蔽性能最好,这是由于70℃时,由粒度检测可知粉体粒径最小,为276 nm;而90℃时,粒径最大,为437 nm,因此样品的紫外透过率最高。

图5是不同反应温度下,400~550 nm波段样品的紫外透过率曲线。由图5可知,与空白样品相比,添加超细氧化锌的薄膜在不同反应温度下的可见光透过率有所下降,但添加氧化锌的5组样品间的变化幅度不大,结合超细粉体分散性能可知,粉体在PVA溶胶中实现了较好的分散水平。

由图3、4、5中薄膜的紫外-可见光谱图可知,超细氧化锌粉体对薄膜的紫外屏蔽性能有很大影响。为进一步研究沉淀反应温度对薄膜紫外屏蔽性能的影响,在275,315,360 nm定波长处列出其透过率,对比氧化锌粉体对不同波段的作用效果。结果如表1所示。

表1 定波长下,反应温度与紫外透过率的关系

从表1可知,添加粉体后很好地改善了薄膜的紫外屏蔽性能。未加入超细氧化锌粉体的空白样品,在定波长275 nm处,透过率为2.234%,而添加粉体的样品平均透过率为1.195%,几乎能够达到完全屏蔽紫外线的要求;空白样品在定波长315 nm处,透过率为6.512%,而添加粉体的样品平均透过率为3.073%;空白样品在定波长360 nm处,透过率达到了80.253%,而添加粉体的样品最高透过率才23.648%,这与前面的研究结果相符。

2.3 沉淀反应时间对氧化锌紫外屏蔽性能的影响

图6是不同反应时间下,210~320 nm波段样品的紫外透过率曲线。由图6可看出,与空白样品相比,含超细氧化锌薄膜的透过率都较低,屏蔽性能增强,且无论反应时间长短,都有较强的紫外屏蔽作用。在波段210~290 nm中,未添加氧化锌的空白样品平均紫外透过率为4.5%,而含氧化锌粉体的样品平均紫外透过率都在2%左右,各个样品差别很小,透过率曲线图交叉重叠在一起;在290~320 nm波段,无论是否添加氧化锌,透过率都逐渐增大,这是由于此波段为UVB波段,紫外透过率有所提高。

图7是不同反应时间下,320~400 nm波段样品的紫外透过率曲线。由图7可知,添加超细氧化锌粉体对薄膜的紫外透过率有很大的影响。在320~400 nm波段,空白样品的透过率最高约为85%,最低透过率约为40%,且在波长330~400 nm透过率的变化不大;而添加氧化锌粉体的薄膜,不论反应时间的长短,透过率都明显下降。反应时间为0.5 h时,最高透过率约为73%,最低透过率仅约为20%。

图8是在不同反应时间下,400~550 nm波段样品的紫外透过率曲线。由图8看出,样品b和c的透过率曲线差别不是很大,而与其他添加氧化锌样品相比紫外透过率较大,这主要是由于样品b和c的平均粒径较大(分别为600 nm、520 nm),而超细颗粒粒径较小时,材料晶体缺陷增多,对紫外线屏蔽能力增强,粒径较大则紫外屏蔽能力减弱。由图6、7、8可知,沉淀反应时间对氧化锌薄膜的紫外屏蔽性能影响显著。

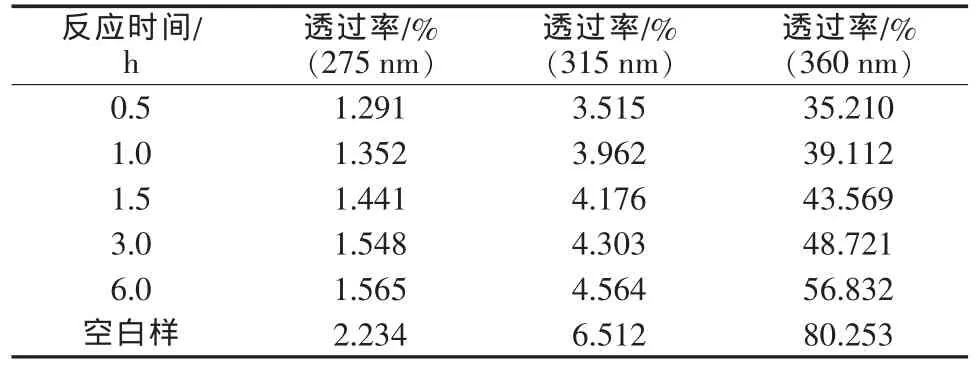

在275,315,360 nm波长处进一步研究反应时间与紫外线透过率的关系,结果见表2。由表2可知,超细氧化锌的加入可以很好地改善薄膜的紫外屏蔽性能。在UVC波段定波长275 nm处,加入超细氧化锌的样品的紫外线透过率平均为1.440%,5组样品的差别不是很大,但是与空白样品相比差别却十分明显;在UVB波段定波长315 nm处,加入超细氧化锌的样品的紫外线透过率平均为4.104%,比空白样品下降了2.4%左右;在UVA波段360 nm处,添加超细氧化锌对薄膜的紫外屏蔽性能的影响更大,添加超细氧化锌的样品中最高的透过率比空白样还小23.4%。

表2 定波长下,反应时间与紫外透过率的关系

3 结论

1)添加微量超细氧化锌粉体的紫外屏蔽膜具有很好的可见光透光性和频带较宽(包括UVA、UVB及UVC)的紫外屏蔽特性。2)制备氧化锌紫外屏蔽膜的最佳工艺为:Zn(NO3)2浓度为 0.5 mol/L,固体NaOH、Zn(NO3)2晶体和 SDS 物质的量比为 15∶7∶1,水热温度为120℃,水热时间为0.5 h,沉淀反应温度为70℃,沉淀反应时间为0.5 h。

[1]李晓娥,樊安,祖庸.纳米级氧化锌的研究进展[J].现代化工,2000 ,20(7):23-26.

[2]李国辉,李春忠,朱以华.防晒化妆品用纳米氧化钛的表面处理及紫外吸收性能[J].化学世界,2000 (2):59-63.

[3]邓桦,忻浩忠.用纳米二氧化钛对棉织物进行抗紫外线整理的研究[C]∥北京纺织工程学会.第五届功能性纺织品及纳米技术应用研讨会论文集,2005:260-263.

[4]Nobis T,Kaidashev E M,Rahm A,et al.Whispering gallery modes in nanosized dielectric resonators with hexagonal cross section[J].Phys.Rev.Lett.,2004,93(10):1-4.

[5]Haupt M,Ladenburger A,Sauer R,et al.Ultraviolet-emitting ZnO nanowhiskers prepared by a vapor transport process on prestructured surfaces with self-assembled polymers[J].J.Appl.Phys.,2003,93(10):6252-6257.

[6]Koyano M,Quocbao P,Thanhbinh L T,et al.Photoluminescence and Raman spectra of ZnO thin films by charged liquid cluster beam technique[J].Phys.Stat.Sol.A,2002,193(1):125-131.

[7]Bvlander E G.Surface effects on the low-energy cathodoluminescence of zinc oxide[J].J.Appl.Phys.,1978, 49(3):1188-1195.

[8]Vanheusden K,Warren W L,Seager C H,et al.Mechanisms behind green photoluminescence in ZnO phosphor powders[J].J.Appl.Phys.,1996,79(10):7983-7990.

[9]Cao H,Zhao Y G,Ho S T,et al.Random laser action in semiconductor powder[J].Phys.Rev.Lett.,1999, 82(11):2278-2281.

[10]Huang M H,Mao S,Feick H,et al.Room-temperature ultraviolet nanowire nanolasers[J].Science,2001,292(5523):1897-1899.