铬渣矿物学性质及其湿法解毒意义*

周广柱 ,周 静 ,刘意章 ,刘凯凯

(1.中国科学院地球化学研究所环境地球化学国家重点实验室,贵州贵阳550002;2.山东科技大学化学与环境工程学院;3.中国科学院大学)

铬是重要的战略物资之一,虽然在化学工业上的用量相对较少,但产生的废水、废渣、飘尘等废物造成了环境污染,尤其是铬渣造成的危害受世界各国重视[1-2]。铬渣是铬盐(约有10%的社会商品与铬盐产品有关)生产浸滤工序产生的含Cr(Ⅵ)废渣,是中国严格监管的工业固体危险废物[3]。中国从1958年开始生产铬盐,目前年生产能力为32.9万t,占全球总产量的21%,每年排出铬渣约45万t,历年累积堆存量已超过400万t。中国实施了“到2013年底淘汰高钙焙烧工艺、限制有钙焙烧工艺”的强制性政策,这将大大消减新铬渣的产量,但历史遗留铬渣仍然是很大的环境隐患。

1 铬元素基本性质

铬(Cr)在元素周期表中位于第四周期第VIB族,属过渡金属元素,在地壳中平均质量分数为0.01%[4],是中国《重金属污染综合防治“十二五”规划》中5种重点防治的重金属污染物(Pb、Cd、Cr、Hg、As)之一。铬在自然界通常有两种稳定的价态,即 Cr(Ⅲ)和 Cr(Ⅵ)。 Cr(Ⅵ)对动、植物和人体有毒性,其强氧化性可引起对机体的腐蚀与破坏,是一种致癌物质。Cr(Ⅲ)在适量浓度范围内是一种人体必需的微量元素,但过量 Cr(Ⅲ)也有毒性[5]。一般认为Cr(Ⅲ)的毒性远低于Cr(Ⅵ),所以通常所谓解毒过程即将易溶、易迁移、高毒性的Cr(Ⅵ)还原为难溶且不易迁移的毒性较小的Cr(Ⅲ)的过程。

2 铬渣的产生及其性质

2.1 铬渣的产生过程

铬渣,即铬盐生产中排弃的废渣,简称COPR[8]。铬渣生产的原材料之一铬铁矿的化学成分为FeCr2O4,属等轴晶系的氧化物矿物,具尖晶石型结构。由铬铁矿生产重铬酸钠(俗称红矾钠)的过程主要包括两个工序:铬酸钠的制备;铬酸钠转变为重铬酸钠。国内大多数生产厂家都采用过高钙焙烧工艺,基本原理是以白云石、石灰石、铬渣为辅料,将铬铁矿、纯碱在高温下氧化煅烧,熟料经浸制得到铬酸钠碱性液,同时得到滤渣即铬渣,滤液再用硫酸在强酸性条件下将铬酸钠转变为重铬酸钠[3]。铬渣通常呈碱性(pH=11~12)[9],考虑浸取成本,通常浸出液质量分数低于1%即不再继续浸取,故铬渣中仍含有大量游离 Cr(Ⅵ)。

2.2 铬渣的化学组成与矿物组成

铬渣中主要化学组成为 CaO、MgO、Fe2O3、Al2O3等[3,10-11],因工艺和原料不同而有差异;因堆存时间较久,有的铬渣堆场还有生活垃圾或其他工业垃圾混入。铬渣中铬含量变化较大(见表1),与原料、工艺、铬渣堆存时间、采样层位等均有关系。随粒径增大铬渣中 Cr(Ⅵ)的含量有增大的趋势[12],原因在于原料在转窑高温作用下部分熔融并经翻滚形成颗粒较大的含铬盐团粒,而在浸提流程并未再次将物料破碎,浸提过程并未有效提取大颗粒中的Cr(Ⅵ)。

表1 铬渣中铬含量

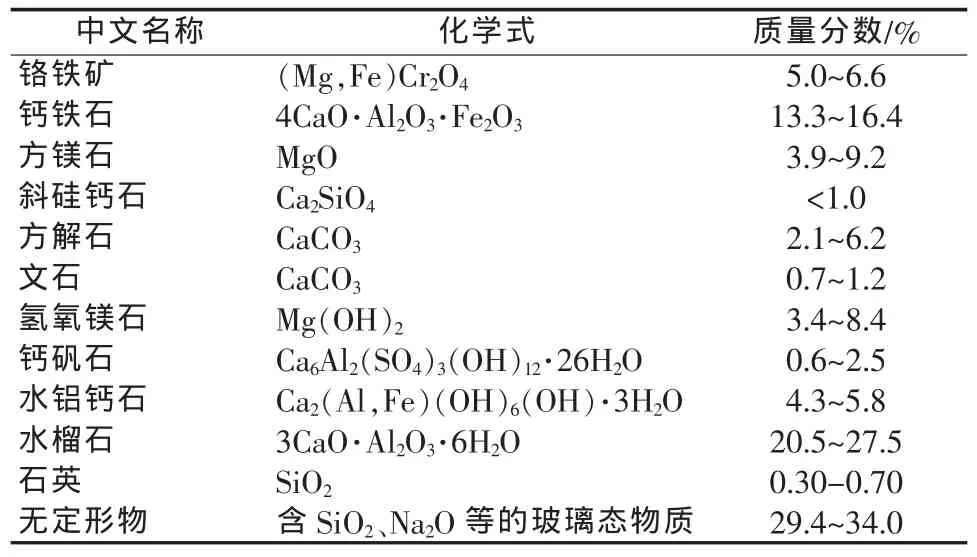

铬渣可采用X射线粉晶衍射 (XRPD)、X射线(XAS)、X 射线荧光 (XRF) 或微区 X射线荧光(μXRF)、能量色散 X 射线(EDX)、傅里叶变换红外光谱(FT-IR)、扫描电镜(SEM)、透射电镜(TEM)、电子背景散射(BSE)等表征手段,研究矿物相的种类、相对含量及关注元素的含量。铬渣矿物中包括了被其他物质包裹、未完全反应的物料铬矿石[12],转窑高温条件下形成的钙铁石、方镁石、斜硅钙石等,还有在浸提和堆存风化条件下形成的方解石、文石、氢氧镁石、钙矾石、水铝钙石、水榴石等。S.Hillier等[18]采集了苏格兰格拉斯哥的铬渣样品并利用XRPD、SEM、EDX、FT-IR等表征方法分析了样品的矿物组成和微观形貌,发现铬渣中含有钙铁石、铬铁矿、方镁石、水榴石等矿物和无定形物质,其中无定形物、水榴石、钙铁石、方镁石相对含量较高(见表2)。Cr(Ⅲ)主要以铬铁矿形式存在,约占总铬的60%~70%,钙铁石也是 Cr(Ⅲ)的储存库,约占总铬的15%;余下约占总铬20%~25%的是以Cr(Ⅵ)形式存在,主要存在于水榴石、水铝钙石中,钙矾石也是Cr(Ⅵ)的储存库,但其存量较前二者少,仅占总铬的1%~3%。 S.Hillier等[19]通过实验证明,苏格兰格拉斯哥地区和北美的铬渣中水榴石是Cr(Ⅵ)的主要储存库,部分铬渣样品中高达50%的Cr(Ⅵ)负载在水榴石中。 M.Chrysochoou 等[8]采用 XRF、XAS、XRD联合分析方法研究了新泽西SA7区铬渣样品,证明钙铝铬氧化物水合物[Ca4Al2O6(CrO4)·14H2O]负载总Cr(Ⅵ)的60%,水榴石、水滑石可以通过离子置换的方式容留Cr(Ⅵ)。μXRD研究发现有铬酸钙(CaCrO4)存在,但通常情况下铬渣中该物质的含量因低于XRD检出限而不予表述。

表2 铬渣矿物组成[18]

铬渣湿法解毒主要目标是将渣中Cr(Ⅵ)溶出回用或还原;不能溶出的部分则解毒转化为一般废物进行处置。因此,基于铬渣的矿物相的性质、组成和含量设计相应的解毒方法,是解决铬渣解毒和处置过程所存难题的突破点。铬渣中发现的稳定矿物相中,铬铁矿、钙铁石、水榴石、方镁石、水铝钙石、无定形物质等是铬渣中铬元素的主要储存库。事实上,铬渣中Cr(Ⅵ)还以铬酸钠、铬酸钙等物质形式存在。负载Cr(Ⅵ)的矿物中,铬酸钠虽然仅占2%~3%,但其溶解性较强,是铬渣造成急性铬污染的主要原因;铬酸钙约占1%,溶解性相对较小;其他矿物相尽管含量较高,但因其难溶,铬释放能力相对较弱。湿法解毒后铬渣会“返黄”,主要是由于铬酸钙等溶解度不高的铬负载体及被包裹的Cr(Ⅵ)缓慢释放造成,而不是源于 Cr(Ⅲ)的氧化[3]。 因此,铬渣处理与处置过程中,宜最大限度地浸出Cr(Ⅵ)。

3 铬渣湿法解毒

铬渣的解毒方法分为干法解毒和湿法解毒。干法解毒是在高温还原性气氛下焙烧,将Cr(Ⅵ)还原成Cr(Ⅲ),并存在玻璃体内达到解毒的目的,然后利用解毒渣制作玻璃着色剂等。干法解毒能够利用铬盐厂原有设备回转窑,规模大,还可将干法解毒当作铬渣综合利用的预处理方法;但干法解毒投资成本高,能耗大,解毒后易出现“返黄”问题。湿法解毒是将铬渣磨细浸解,酸溶性和水溶性的Cr(Ⅵ)在还原剂的作用下被还原成Cr(Ⅲ)。中国早在20世纪60年代就开始了铬渣综合治理的研究工作,已形成的湿法解毒方法包括硫化钠湿法解毒、硫酸亚铁湿法解毒、浸提交换法、碳酸-碳酸盐体系浸提法、无钙铬渣湿法解毒、微生物解毒技术等,通常包括浸出、解毒、浸出液和残渣的后处理等几个过程[20-21]。

3.1 浸出

铬渣中的铬以两种价态、多种物相形态存在,决定了铬渣中的铬无法完全浸出。秦利玲等[22]通过实验验证了这一点。但在适当条件下铬渣中六价铬的浸出过程可以被强化。比如,在遇水或酸性物质的条件下,铬渣中的各种矿物会发生溶解或水解过程[3],其中水榴石、钙矾石虽然是负载六价铬的主要矿物,但因难溶而铬释放速度很慢。因此,在设计铬渣湿法解毒方法的时候,采用可溶性碳酸盐进行碱解就成为相对较好的强化浸出过程的方法。

以铬酸钙为例,将铬酸钙转化为更难溶的碳酸钙和易溶的铬酸钠,从而提高六价铬的溶出能力,如硫化钠解毒法、碳酸-碳酸盐体系浸提法均涉及碱解过程。这种方法的溶解沉淀平衡见式(1):

该体系常温下自发进行,平衡常数为:

升高温度有利于增大CaCrO4溶解度和溶解速率[24]。体系在中性至碱性条件下利于碳酸根离子的稳定存在,增加碳酸根的浓度有利于该平衡向生成碳酸钙沉淀的方向进行,从而强化铬酸钙中六价铬的溶出。由于CO2是来源较广副产物,也被用于强化铬酸钙中六价铬的浸出(如溶解浸提交换法)。

3.2 解毒

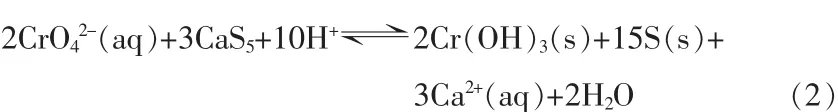

将Cr(Ⅵ)转变为Cr(Ⅲ)的过程通常被称作解毒过程,可作为还原剂的物质有很多,如硫化钠、多硫化钙、焦亚硫酸钠、硫酸亚铁、有机质等。最常采用的物质主要是硫化物和硫酸亚铁。以多硫化钙为例,铬酸盐与硫化物反应[式(2)],生成难溶的氢氧化铬沉淀,从而达到解毒的目的。多硫化钙较廉价,但铬渣本身酸中和能力就很强,该反应过程耗用大量酸,无疑增加了其处理成本,此法仍需要进一步改进。

由于铬渣中六价铬含量较高,稳定化处理时硫酸亚铁加入量较大,生成的渣量也很大,不但加大了处理费用,而且也不利于具体操作。

3.3 浸出液的处理和利用

无论利用碱浸提、水浸提还是酸浸提,浸出液中六价铬的含量都很高,通常以形式存在,但浸出液中同时存在其他矿物相水化形成的镁、钙、铁、铝等阳离子和其他杂质阴离子以及胶态物质。针对这些现象或问题,形成了多种不同的浸出液处理和利用方式。如,有的方法利用铬酸铅或铬酸钡的溶解度很小的原理[23,25],回收利用六价铬以制备铬黄[式(5)和式(6)]。 基于 Cr(OH)3溶解度极低而利用硫化钠将游离六价铬还原并沉淀分离[式(7)]。

在实际操作过程中,因浸出液中存在的大量杂质离子和胶态物质,使得沉淀过程非常困难;而铬化合物的分离纯化则显著提高了处理成本,因而限制了上述回用方法的大规模应用。因此,基于氢氧化铬(Ksp=6.7×10-31)或铬铁固溶体溶解度极低的原理,加入硫酸亚铁进行还原沉淀,成为一种不得已被采用的处理方式。

4 讨论

传统湿法解毒处理方法主要基于浸出后以化学还原及分离回用的思路,将Cr(Ⅵ)分离或转化为Cr(Ⅲ),以达到解毒目的。但即使所投加的还原剂量大大超过理论化学计量,解毒残渣中仍会残留一定量Cr(Ⅵ)。除了还原剂分布不均导致局部反应不完全外,因负载Cr(Ⅵ)矿物被其他物质所包裹导致传质阻力较大,还原剂不能与负载在铬渣矿物相中的Cr(Ⅵ)充分接触,短时间内难以浸出。因此,破坏这种结构、减小传质阻力将是铬渣解毒的一个关键。自然条件下,铬渣中部分矿物相具有水化能力而且水化后具有膨胀特性。在水和二氧化碳作用下,原铬渣含有的烧结块在空气中或在水溶液中缓慢地变为Ca(OH)2、Mg(OH)2、碱式碳酸镁,方镁石、硅酸钙和铁铝酸钙均逐渐消化,以硅酸钙消化最快,铁铝酸钙次之,方镁石最慢。方镁石消化时伴随体积增大50%[26];水化过程所伴随的体积膨胀过程可以形成应力破坏作用,从而导致包裹体的破裂,使内部Cr(Ⅵ)渐渐地暴露出来。基于这一机理强化膨胀破裂过程,有望成为解决传质问题的一种有效方法。

即便如此,在工业规模处理铬渣的情况下,Cr(Ⅵ)仍然不可能完全溶出,对残渣进行解毒和固化处理,阻止其进一步释放是一种有效的补充措施。因此,铬渣湿法解毒采取这样一种策略是有效的,即最大限度强化铬酸钠、铬酸钙、铬铝酸钙、碱式铬酸铁所负载的Cr(Ⅵ)浸出过程;浸出液中Cr(Ⅵ)进行回收利用以减少还原剂的用量和渣的产量;浸出后的残渣中难溶、难释放的Cr(Ⅵ)可进行解毒和固化处理使其成为一般废物而被处置。

5 展望

铬渣的基本性质决定于铬渣化学组成和矿物组成,湿法解毒所存在的问题由此也可以得以解释。分析了铬元素的性质并从铬渣矿物组成角度总结和分析了铬渣的性质,讨论了铬渣湿法解毒处理与处置所存在的问题,并基于此提出了一些解决问题的思路。然而,铬渣作为中国严格监管的危险工业固体废物,已经对人类生存环境形成了严重威胁,大量历史遗留铬渣仍然是很大的环境隐患。铬渣及堆场污染综合治理工作中存在的问题不止于此,相关研究工作任重而道远,期待更多的环境工作者更深入地投入到相关研究和实践中。

致谢:本文得到环境地球化学国家重点实验室肖唐付研究员的指导和帮助,在此表示衷心感谢。

[1]BurkeT,FaglianoJ,GoldoftM,etal.Chromiteoreprocessingresidue in Hudson County,New Jersey [J].Environ.Health Perspect.,1991,92:131-137.

[2]DermatasD,BonaparteR,ChrysochoouM,et al.Chromite ore processingresidue(COPR):Hazardouscontaminatedsoilorsolidwaste[J].Contaminated Sediments:Evaluation and Remediation Techniques,2006,1482:145-154.

[3]纪柱.铬渣治理工程实用技术[M].北京:化学工业出版社,2011.

[4]Taylor S R.Abundance of chemical elements in the continental crust:a new table[J].Geochimica Et Cosmochimica Acta,1964,28(8):1273-1285.

[5]ShankerAK,VenkateswarluB.Chromium:environmentalpollution,health effects and mode of action[M]//Jerome O N.Encyclopedia of Environmental Health.Burlington:Elsevier,2011:650-659.

[6]Rai D,Eary L E,Zachara J M.Environmental chemistry of chromium[J].Science of the Total Environment,1989,86(1/2):15-23.

[7]Unceta N,Seby F,Malherbe J,et al.Chromium speciation in solid matrices and regulation:a review[J].Anal.Bioanal.Chem.,2010,397(3):1097-1111.

[8]Chrysochoou M,Fakra S C,Marcus M A,et al.Microstructural analyses of Cr(Ⅵ) speciation in chromite ore processing residue(COPR)[J].Environ.Sci.Technol.,2009,43(14):5461-5466.

[9]Whittleston R A,Stewart D I,Mortimer R J,et al.Chromate reduction in Fe(Ⅱ)-containing soil affected by hyperalkaline leachate from chromite ore processing residue[J].J.Hazard.Mater.,2011,194:15-23.

[10]Wang Tiangui,He Menglin,Pan Qian.A new method for the treament of chromite ore processing residues[J].J.Hazard.Mater.,2007,149(2):440-444.

[11]Zhang D,He S,Dai L,et al.Impact of pyrolysis process on the chromium behavior of COPR[J].J.Hazard.Mater.,2009,172 (2/3):1597-1601.

[12]Tinjum J M,Benson C H,Edil T B.Mobilization of Cr(Ⅵ) from chromite ore processing residue through acid treatment[J].Sci.Total Environ.,2008,391(1):13-25.

[13]Wazne M,Jagupilla S C,Moon D H,et al.Assessment of calcium polysulfidefortheremediationofhexavalentchromiuminchromite ore processing residue(COPR)[J].J.Hazard.Mater.,2007,143(3):620-628.

[14]Moon D H,Wazne M,Dermatas D,et al.Long-term treatment issues with chromite ore processing residue(COPR):Cr6+reduction and heave[J].J.Hazard.Mater.,2007,143(3):629-635.

[15]Graham M C,Farmer J G,Anderson P,et al.Calcium polysulfide remediation of hexavalent chromium contamination from chromite ore processing residue[J].Sci.Total Environ.,2006,364(1/2/3):32-44.

[16]Du Jingjing,Lu Jinsuo,Wu Qiong,et al.Reduction and immobilization of chromate in chromite ore processing residue with nanoscale zero-valent iron[J].J.Hazard.Mater.,2012,215/216:152-158.

[17]景学森.铬渣中铬(Ⅵ)浸出特性及酸溶湿法解毒工艺研究[D].陕西:西北农林科技大学,2007.

[18]Hillier S,Roe M J,Geelhoed J S,et al.Role of quantitative mineralogical analysis in the investigation of sites contaminated by chromite ore processing residue[J].Sci.Total Environ., 2003,308(1/2/3):195-210.

[19]Hillier S,Lumsdon D G,Brydson R,et al.Hydrogarnet: a host phase for Cr(Ⅵ)in chromite ore processing residue(COPR)and other high pH wastes[J].Environ.Sci.Technol.,2007,41(6):1921-1927.

[20]Moon D H,Wazne M,Jagupilla S C,et al.Particle size and pH effects on remediation of chromite ore processing residue using calcium polysulfide(CaS5)[J].Sci.Total Environ.,2008,399(1/2/3):2-10.

[21]肖凯.铬渣的矿物属性框架及其化学处理方法[D].武汉:华中科技大学,2012.

[22]秦利玲,李强,王天贵.铬渣中六价铬浸出方法对比实验研究[J].无机盐工业,2012,44(2):51-52.

[23]Stephen H,Stephen T.Solubilities of inorganic and organic compounds[M].New York:Macmillan,1963.

[24]王天贵,李佐虎.铬酸钙溶解动力学研究及溶解度测定[J].化学工程,2005(6):48-50.

[25]Lide D R.Handbook of chemistry and physics[M].Cambridge:CRC Press,1998.

[26]潘金芳,冯晓西,张大年.化工铬渣中铬的存在形态研究[J].上海环境科学,1996(3):15-17.