乐山石英砂岩除铁提纯试验研究

汪本高,李丹妮

(1.成都理工大学材料与化学化工学院,四川 成都 610059;2.甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070)

1 引言

石英砂是一种大宗非金属矿,用途非常广泛,是近百种工业产品的原料,主要用于玻璃工业、填料领域及生产金属硅、有机硅化合物[1-2]。近年来,随着新能源产业的迅速发展,石英砂的应用拓展到高新技术产业领域,如电子材料、光纤通讯等。高新技术领域对石英砂的杂质含量,尤其是铁杂质含量限制在很低。

四川省乐山市白沙槽硅石矿矿山的资源储量达1155万t。矿石中矿物组分主要为石英(属β-石英,为热液交代原岩产物),一般含量为96%~99%,晶粒一般为0.02~0.04mm,大者可达0.1~0.2mm,个别达0.7mm;次为白云石、磷灰石、绿泥石及分布不均匀的少量金属矿物,另有微量的碳质及次生含铁碳酸盐矿物和方解石。

该矿由于缺乏有效提纯技术,一直未能得到有效开发利用。在现实生产中,除去石英砂中的铁杂质有浮选[3-4]、磁选、酸浸[5-7]、络合[8]、微生物浸出等方法,基于该矿特点,以高纯石英砂的技术指标为提纯目标,采用粉碎、水洗、酸浸、焙烧、水碎、二次酸浸进行提纯除铁试验研究[9-11]。

2 试验部分

2.1 样品分析

试验所用样品由四川金口河山矿业有限公司提供,对样品进行粉碎研磨(200目),经分析测定该矿石主要化学成分(%):SiO297.0800、Fe2O30.2441、Al2O30.0658、CaO 0.3998、MgO 0.1579、TiO20.0004、灼失量 2.0500。

2.2 试验方法及工艺流程

2.2.1 药品及仪器设备

主要药品:硫酸、盐酸、氢氟酸、草酸,市售,优级纯,来自成都科龙化工试剂厂。

设备:电感耦合等离子体发射光谱仪(美国PE,Optima 5300V型),电子天平(梅特勒托利多,AB 104~N),JJ-1型定时搅拌电动仪,电子恒温水浴锅(型号DZKW-4,功率1000W),箱式电阻炉—马弗炉(2.5kW,220V)。

2.2.2 提纯工艺流程

提纯除铁按“水洗—酸浸—焙烧—水碎—二次酸浸”工艺流程如下:石英砂原矿→粗选→粉碎→自来水水洗→酸浸→过滤、水洗、干燥→焙烧→水碎水洗→二次酸浸→过滤、去离子水洗、干燥→高纯石英砂。

3 结果与讨论

3.1 酸浸条件对除铁提纯效果的影响

3.1.1 酸溶液种类

称取一定量经水洗后的石英砂,加入不同的酸溶液,常温(21℃)下置于恒温水浴锅中酸浸10h(酸溶液与石英砂的液固质量比为5∶1),不同酸溶液对石英砂除铁试验结果见图1。

图1 酸的组成对石英砂除铁效果的影响

可见,不同种类的酸其提纯效果有所不同,其中盐酸除铁提纯效果要好于其他的酸,因前期主要是去除包覆在石英砂颗粒表面的杂质,采用盐酸单酸浸泡即可。

3.1.2 酸溶液浓度

称取一定量经水洗后的石英砂,加入一定浓度的盐酸溶液,置于50℃恒温水浴锅中酸浸4h(酸溶液与石英砂的液固质量比为5∶1),不同酸溶液浓度对石英砂提纯效果的影响如图2所示。

图2 酸溶液浓度对石英砂除铁效果的影响

由图2可以看出,提高酸溶液浓度,有利于石英砂的除铁效果,但同时酸挥发损失量也增多,成本也增大。当盐酸浓度为10%时,Fe2O3含量降至86×10-6。综合考虑,故选用10%左右的盐酸较适宜。

3.1.3 酸浸温度

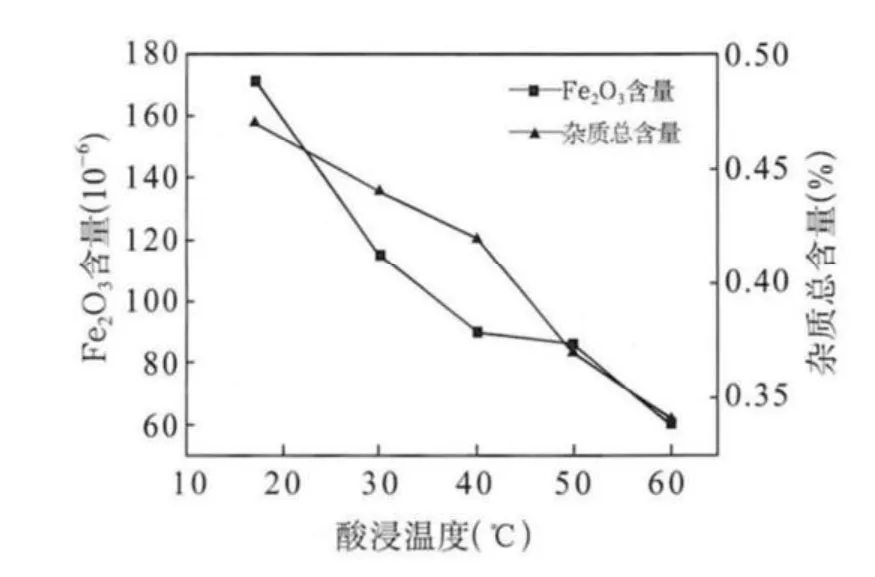

称取一定量经水洗后的石英砂,加入10%盐酸溶液,置于一定温度的恒温水浴锅中酸浸4h(酸溶液与石英砂的液固质量比为5∶1),不同酸浸温度对石英砂提纯效果的影响如图3所示。

图3 酸浸温度对石英砂除铁效果的影响

由图3可以看出,酸浸温度越高,有利于石英砂的除铁提纯,当温度为60℃时,其Fe2O3含量降至58×10-6。考虑减少能耗,故酸浸温度选50℃左右。

3.1.4 酸浸时间

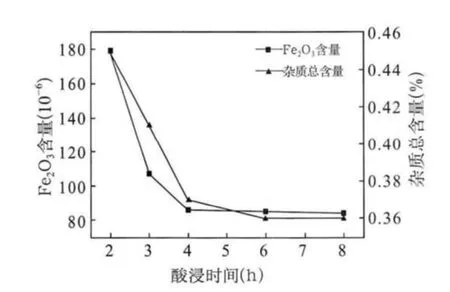

称取一定量经水洗后的石英砂,加入10%盐酸溶液,置于50℃恒温水浴锅中酸浸一定时间(酸溶液与石英砂的液固质量比为5∶1),不同酸浸时间对石英砂除铁提纯效果的影响如图4所示。

图4 酸浸时间对石英砂除铁效果的影响

由图4可以看出,随着酸浸时间的延长,石英砂中杂质总含量逐渐减小,铁杂质的含量也逐渐减小,当酸浸时间为4h时,其杂质总含量降至0.3644%,Fe2O3含量降至86×10-6,继续延长酸浸时间,其杂质总含量和Fe2O3含量没有明显的变化,因此,酸浸时间选用4h较适合。

3.1.5 液固比

称取一定量经水洗后的石英砂,加入10%盐酸溶液,置于50℃恒温水浴锅中酸浸4h,不同液固比对石英砂提纯效果的影响如图5所示。

图5 液固比对石英砂除铁效果的影响

由图5可以看出,随着液固比的增大,石英砂中杂质的总含量和铁杂质的含量逐渐减小,当液固比为5时,其杂质总含量降至0.3688%,Fe2O3含量降至86×10-6,继续延长酸浸时间,其杂质总含量没有明显的变化,但是Fe2O3含量继续下降但幅度不大,因此,液固比选用5∶1较适合。

综上所述,酸浸提纯石英砂的最优工艺条件为:盐酸浓度10%、盐酸溶液与石英砂质量比为5∶1、酸浸温度45℃、酸浸时间4h。在此条件下,提纯后石英砂的杂质总含量为0.3372%、Fe2O3含量为71×10-6。

3.2 焙烧条件对除铁提纯效果的影响

3.2.1 焙烧温度

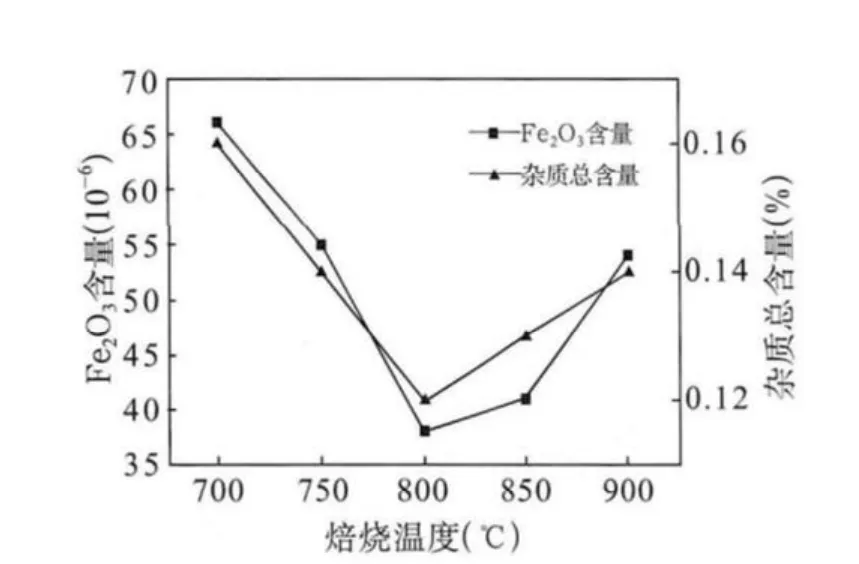

取一定量经酸浸最优条件下酸浸后的石英砂,在一定温度下焙烧2h,不同焙烧温度对石英砂除铁提纯效果的影响如图6所示。

图6 焙烧温度对石英砂除铁效果的影响

从图6可知:石英砂中铁含量和总杂质含量随温度的升高而急剧下降,但大于800℃时,铁含量随温度的升高而略有升高,因此,焙烧温度选为800℃较为适宜。

3.2.2 焙烧时间

取一定量经酸浸最优条件下酸浸后的石英砂,在800℃下焙烧,不同焙烧时间对石英砂除铁提纯效果的影响如图7所示。

图7 焙烧时间对石英砂除铁效果的影响

由图7可知,在开始的2h焙烧时间内,铁和杂质总含量均随时间的延长而快速下降,过了2h后焙烧时间对除铁提纯效果的影响很小。因此,焙烧时间选为2h较适宜。

综上所述,焙烧去除石英砂中铁杂质的最优工艺条件为:焙烧温度为800℃、焙烧时间为2h。经最优焙烧工艺处理后,石英砂中铁含量由71×10-6下降至38×10-6,杂质总含量由0.3372%下降至0.1142%,除杂效果较明显。

3.3 二次酸浸条件对除铁提纯效果的影响

3.3.1 酸液组成

取一定量经焙烧最优条件下焙烧后的石英砂,分别于不同组成的酸溶液中(HF∶HCl=1∶9,HF∶H2SO4=1∶9,HF∶H2SO4∶HCl=1∶4∶5),置于45℃恒温水浴锅中酸浸2h(酸溶液与石英砂的液固质量比为2∶1),不同酸溶液组成对石英砂除铁提纯效果的影响如图8所示。

图8 二次酸浸酸的组成对石英砂除铁效果的影响

由图8可知:后期单纯的盐酸的除铁效果不太理想,但添加了氢氟酸的除铁效果得到明显的改善,尤其是有盐酸和氢氟酸组成的混合酸的除杂效果最优。这是因为氢氟酸能与石英反应,使包裹在石英砂中的杂质暴露于表面,新生成的颗粒表面活性较高,有利于铁的氧化物与酸反应,促进其溶解。在盐酸和氢氟酸的混合酸中,石英砂中的铁杂质含量从38×10-6降低到21×10-6。因此,再次酸浸选用盐酸和氢氟酸的混合酸。

3.3.2 酸浸时间

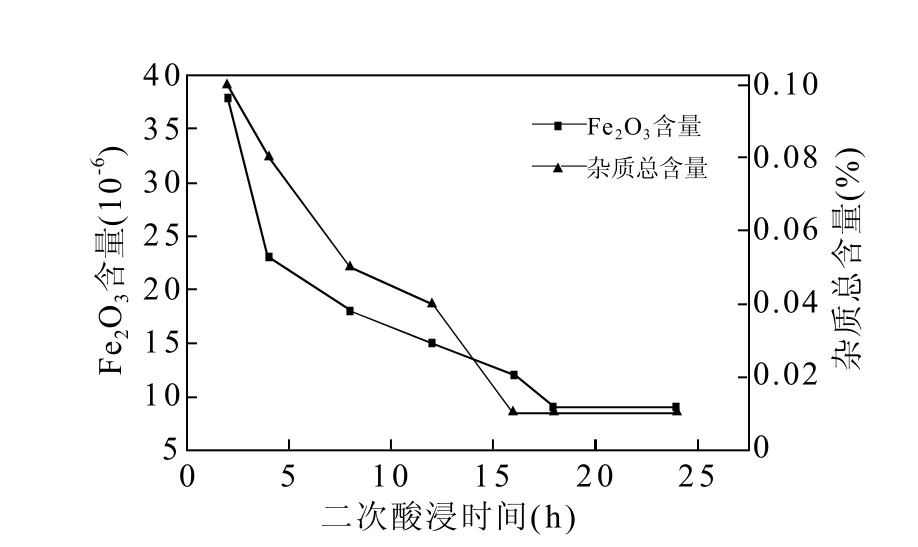

取一定量经焙烧最优条件下焙烧后的石英砂,于10%混合酸(HF∶HCl=1∶9)溶液中,置于45℃恒温水浴锅中酸浸一定时间(酸溶液与石英砂的液固质量比为2∶1),不同酸浸时间对石英砂除铁提纯效果的影响如图9所示。

图9 二次酸浸时间对石英砂除铁效果的影响

由图9可以看出,随着酸浸时间的延长,石英砂中杂质总含量逐渐减小,铁杂质的含量也逐渐减小,当酸浸时间为16h时,其杂质总含量降至9.6×10-5,Fe2O3含量降至8×10-6,达到高纯石英砂的指标。继续延长酸浸时间,其杂质总含量和Fe2O3含量没有明显的变化,因此,酸浸时间选用16h较适合。

综上所述,再次酸浸提纯石英砂的最优工艺条件为:混合酸浓度10%(HF∶HCl=1∶9)、溶液与石英砂质量比为2∶1、酸浸温度45℃、酸浸时间16h。在此条件下,提纯后石英砂的杂质总含量为9.6×10-5,Fe2O3含量为8×10-6。

4 结论

(1)采用“水洗—酸浸—焙烧—水碎—二次酸浸”的工艺,可以有效去除石英砂中的杂质,提纯后可达到高纯石英砂的指标,具有较好的工业应用前景。

(2)该工艺最优工艺参数为第一次酸浸最优条件:盐酸浓度10%、酸浸温度45℃、盐酸溶液与石英砂质量比5∶1、酸浸时间4h;焙烧最优条件:焙烧温度800℃、焙烧时间2h;二次酸浸最优条件:混酸浓度(HF∶HCl=1∶9)10%、酸浸温度45℃、盐酸溶液与石英砂质量比2∶1、酸浸时间16h。在此条件下,提纯后石英砂的杂质总含量为9.6×10-5、Fe2O3含量为8×10-6。

[1]郑水林,袁继祖.非金属矿加工与应用手册[M].北京:冶金工业出版社,2005.

[2]郑水林.非金属矿加工与应用[M].北京:化学工业出版社,2003.

[3]彭涛,吴建新,谷翠红,等.PPM级低铁石英砂的浮选技术及规模化生产实践[J].建材世界,2010,31(1):50-54.

[4]韩晓燕,贾凤梅.广东某石英砂矿的可选性研究[J].化工矿物与加工,2010(1):17-20.

[5]闫勇,卢义飞,郑翠红,等.石英砂除铁钛杂质的新工艺研究[J].矿产综合利用,2009(1):16-19.

[6]郑翠红,孙彦刚,杨文燕,等.石英砂提纯方法研究[J].中国非金属矿工业导刊,2008(5)16-18.

[7]李勇,王玉莲,秦炎福,等.石英砂除铁方法的研究[J].无机硅化合物,2008(4):33-35.

[8]TOMLINSON W J,TALKS M G.Erosion and corrosion of pureiorn under cavitating conditions[J].Ultrasonics,1991,29(2):171-175.

[9]袁振波.石英砂矿工艺流程改造[J].无机硅化合物,2007(3):50-51.

[10]刘少云.石英砂和石英粉制备和提纯[J].无机硅化合物,2007(2):22-25.

[11]杨圣闯.制备高纯石英砂的方法[J].专利技术,2009,16(11):93.