新能源汽车发电机温升问题改进

谭 梦,喻 皓,洪 兢

(广州汽车集团股份有限公司汽车工程研究院,广东广州 510640)

0 前言

新能源车相比常规车,增加了高压驱动系统。驱动电机系统因为是整车的动力输出单元,也被称为电动汽车的“心脏”[1]。作为电机系统的核心部件之一,电机温升过高影响整车的动力性能及驾驶舒适性,本文就汽车发电机因温升引起的功率下降现象进行分析并提出改进措施。

1 原因分析

1.1 基本介绍

某款新能源车的发电机安装于汽车前舱、发动机与变速箱之间,如图1所示。

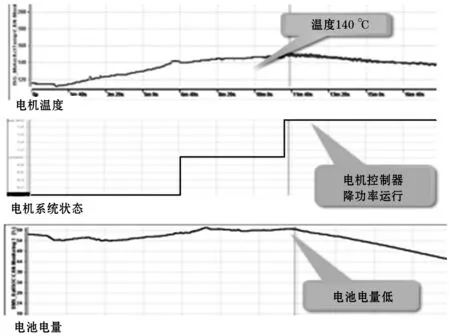

电机与变速箱之间的离合器频繁断开吸合,以及发动机工作时汽油燃烧产生的大量热能,导致前舱环境温度高,电机工作环境恶劣,同时受空间限制,虽在电机壳体外部设计了散热片加强外部散热,但由于采用无强迫通风式冷却,电机内部自身散热渠道和能力有限,从而使得电机内部定、转子温度升高。而电机过热会导致整车动力性能降低,车内舒适度差,混动模式失效。当电机温度升至140 ℃(电机电枢绕组温度传感器采集数据)左右,电机控制器将进入降功率运行状态,此时电池电量逐渐降低。严重时会整车会出现高压掉电。数据如图2所示。

图1 某项目发电机在整车中的布置图

图2 发电机、电池数据

1.2 原因分析

为更好地梳理导致电机温升过高的原因,本文从控制、环境、设计、材料等方面进行分析和验证。

(1)控制策略

由于发动机和离合器的发热量无法精确测量,最初预估汽车前舱工作温度为85 ℃,设定了电机工作温度保护阈值为120 ℃,但实际前舱的工作温度达到了近105 ℃,后将温度保护阈值提高到了140 ℃,并且将怠速发电转速由1 000 r/min提高到1 400 r/min,虽然改变了电机的发电工作点,提高了发电效率,但并未解决频繁掉电的现象。

(2)外部工作环境

由于发动机工作和离合器频繁吸合所产生的热量不可避免,并且发电机位于散热器的后下方,汽车运行时,经散热器的热风(最高温度约130 ℃)进入前舱,也使得发电机的工作环境温度进一步上升。而前舱的空间紧凑,零部件散热改进空间有限,基本无法通过优化前舱的结构来改善电机的外部工作环境。

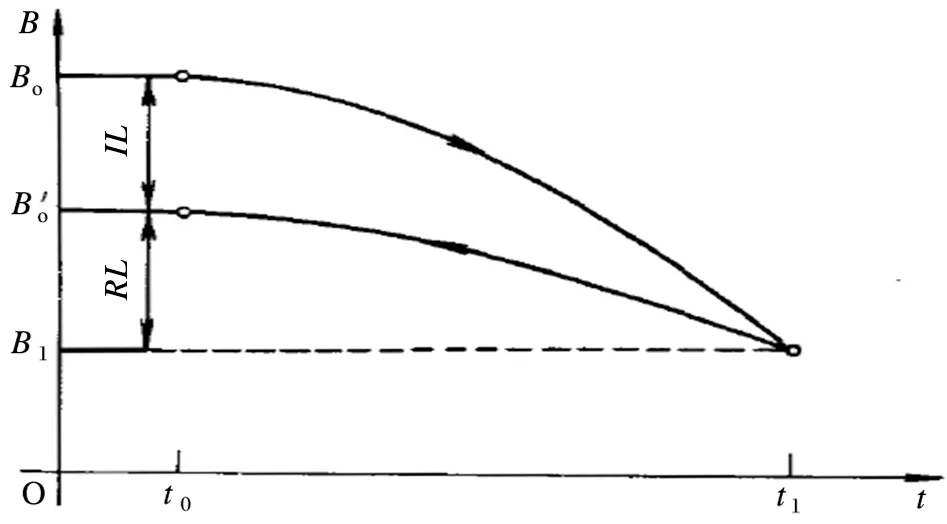

图3 电机永磁体材料磁感应强度随温度变化曲线

(3)电磁设计

电机在低速运行时效率普遍比较低,但电机系统的整体效率仍然能够满足整车的要求。因此电磁设计不合理不是电机过热的根本原因之一。

(4)定子导热系数

由电机导热路径分析,无论热量是从定子绕组传到端盖与外界空气进行热交换,还是经定子铁芯,机壳内壁与外界空气进行热交换,两条路径都需要通过电机内部空气进行热传导。空气的导热率为0.023 W/mK,是后端盖铝材料导热率的1/5 000是定子铁芯硅钢片导热率的1/2 100,空气的低导热率直接导致定子绕组的热量对外扩散缓慢。

(5)定子冲片材料磁阻

更换电机定子硅钢片材料由B35AV1900 改为B27AHV1500,降低电机的铁耗,但电机低速下发热量减小不明显。

从以上分析和验证可看出,导致电机温升最主要的原因是电机内部导热系数小,散热差。可针对性地进行改进。

2 改进及效果确认

针对电机内部导热能力差的现象,可通过增强散热通道的导热系数来改善电机内部的散热能力,从而降低电机内部温度。

方法1:在定子绕组端部、定子槽、铁芯外径处分别灌注导热胶,以增强导热路径的导热系数。灌胶后真空烘干,减小定子槽内气隙,增大绕组与定子硅钢片的接触面积,增加槽内绕组的热传导效率。

方法2:对定子电枢绕组增加线圈导体数,增大线圈截面积以降低绕组电阻,减少发热量。

采用不同的改进措施组合制作了4 台样机,并对其进行了测试。改进措施以及试验结果分别如表1、表2所示。

表1 4台样机及措施实施

表2 中可看出电机的降功率运行问题得到了不同程度的改善,其中样机4,即水冷样机的改进措施最为显著,整车测试中也未出现高压掉电的现象。

表2 样机测试结果

3 总结

本文针对新能源车自然冷却发电机温升问题引起的功率下降提出了技术改进。阐述了电机发热的原因和改进措施。通过试验验证有效改善了降功率运行的现象,为今后的汽车电机设计提供了一定的参考。

[1]应红亮.新能源汽车的驱动电机系统[J].汽车与配件,2012(41):38-41.

[2]唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,1997.