我国铸造行业与节能减排*

陈维平

(华南理工大学,广东广州 5140640)

铸造是机械工业的基础,也是国民经济的基础工业,同时也是我国机械行业中的能耗高、污染严重的行业。我国铸件产量已经连续13年位居世界第一,2011 年我国铸件产量已经超过4 000万吨,年平均增长超过10%,是世界铸造大国,但不是铸造强国,铸造行业的技术水平低、能耗高、污染排放严重。我国是能源资源严重短缺的国家,环境污染严重,加快铸造行业的转型升级和节能减排具有重要的实际意义。

1 我国铸造行业发展现状[1-11]

1.1 生产规模与技术水平

自2000年起,我国铸件产量已连续13年居世界首位,年平均增长超过10%,2011 年我国铸件产量已经超过4 000 万吨。我国2010 年铸件总产量为3 960 万吨,产值约4 500 亿元,铸造厂点约3万家,从业人员约200万人,铸造企业数量远超世界其他国家,但是企业平均规模远低于发达国家,甚至低于一些发展中国家(如巴西、印度)。据2008年统计数据,我国铸造企业的平均铸件产量为1 117 吨/家,发达国家德国、法国、美国、日本分别为:9 640吨、4 985吨、4 790吨、3 322吨/家,发展中国家如巴西、印度分别为2 504 和1 455 吨/家。近十年来,我国铸造行业一直处于一个发展的上升期,行业规模发展迅猛,而且仍然具有很大的发展空间。

随着近十年来我国铸造产业的迅猛发展,我国铸造技术水平也取得了显著的进步:铸件质量及成品率大大提高,一批企业已经建立了与国际接轨的生产机械化,正在向自动化方向迈进,一些企业在规模和技术上都已经达到国际一流铸造企业的水平,一些地方政府也依托资源、能源和产业优势规划或建设了一批专业性强、特色鲜明的铸造产业集群。铸造产品种类及应用市场日益扩展和完善,高强韧球墨铸铁及有色合金铸件在制造业上得到广泛应用,铸造原辅材料商品化程度大大提高。国产铸造设备市场占有率及模具制造水平逐步提高,基本满足国内铸造厂家生产需求。在一些关键产品及关键技术上取得突破,能够自主完成国家相关重大技术装备零部件的研制和生产。但是,总体上我国铸造行业平均技术水平与发达国家的差距较大,如:铸铁工艺出品率平均为65%~80%,铸铁废品率约9%~14%,而国外的工艺出品率80%~90%、废品率低于5%;我国铸钢件工艺出品率平均为50%,废品率约5%~15%,国外工艺出品率达70%,废品率低于5%。并且,我国铸件毛坯重量比国外平均重10%~20%,加工余量大1~3倍,铸件加工后的成品率一般不足60%。

1.2 能源消耗与污染排放

目前,我国铸造行业的能源消耗占机械工业能耗的25%~30%,能源利用率仅为17%,铸造生产综合能耗是国外发达国家的2 倍。以单位万元的GDP 能耗作为衡量,机械制造行业的万元GDP 能耗为180 kgce/万元,而铸造行业约为800 kgce/万元,是整个机械制造工艺的4.4倍。据2008 年统计资料显示:日本、德国、美国、英国等发达国家的铸铁件平均能耗为334~536 kgce/t,其中,日本为334 kgce/t 代表国际先进水平;我国铸铁件平均能耗为830 kgce/t,国内先进水平为528 kgce/t(上海宏钢)。我国铸造行业生产1 吨铸件污染物的平均排放量为:排放粉尘50 kg、废渣300 kg、废砂1.3~1.5 t、废气1~2 km3,约为发达国家的3~5 倍。我国铸造行业的生产工艺落后、生产设备差,铸件质量差、废品率高、后续加工量大等是造成高能耗、高污染排放的根本原因。

我国铸造行业是以黑色铸件特别是铸铁占绝大部分产能的产品结构特征,其中,铸铁件约占总产量73%,铸钢14%,有色合金铸件13%。同时,相比较而言,我国铸铁生产的能源消耗和铸钢生产的污染排放,与发达国家的差距最大,是铸造行业节能减排的重点。根据企业调查,当前我国铸铁生产的熔炼设备仍然是以冲天炉为主,熔炼和热处理这两个环节,分别占到生产总能耗的50%和30%。铸造生产的主要污染物产生环节在熔炼和拆模阶段,产生污染物主要是熔炼废渣、烟尘和铸造废型砂。同时,使用焦炭为燃料产生二氧化硫和烟尘排放;如果采用电炉设备,则产生的主要是烟尘,以金属氧化物颗粒为主。

近年来,我国政府大力推行节能减排,安全环保的“绿色铸造”技术日益得到重视,节能降耗及资源再生利用等新技术在铸造行业得到大力推广和应用,取得明显成效,2010年我国铸铁件平均能耗已降至610 kgce/t,污染物排放水平明显下降。

2 “十二五”发展目标及行业准入条件

2.1 “十二五”发展目标

我国《铸造行业“十二五”发展规划》确定,“十二五”期间我国铸造行业的主要发展目标如下。

(1)在保持铸件产量平稳增长的同时,减少铸造企业数量,扩大企业生产规模,使我国铸造行业从“数量扩张型”向“质量效益型”的转变。其中,“十二五”期间铸件产量年平均增长为6%左右,到2015 年预计总产量5 000 万吨以上,铸造企业从3 万家减少至2 万家,企业平均年产量从2010 年的1 320 吨/家增加到2015 年的2 500 吨/家。

(2)提高高性能铸件的应用比例。到2015年,球墨铸铁铸件所占比例将达到30%以上,有色合金铸件所占比例增加到20%左右。

(3)攻克大型、高端、关键件铸造技术。解决大型及关键设备零部件(如:大型水电、火电、风电、核电以及船舶等设备的关键铸件)的铸造技术,实现国产化率达95%以上;实现轨道车辆、汽车和3C 产品铝、镁轻合金及特种合金等大型、复杂、高精度及特种功能铸件的批量生产。

(4)节能减排工作再上新台阶。大幅度降低铸造能源消耗,30%企业达到工业中等发达国家水平;铸造企业的固废、液废及废气排放达到国家标准或地方标准;在“十一五”基础上,单位产量能耗降低20%,单位产量排污降低15%;旧砂再生回用率达90%以上;35%铸造企业达到《铸造行业清洁生产标准》。表1 为我国铸造行业“十二五”节能减排目标。

表1 我国铸造行业“十二五”节能减排目标

2.2 铸造行业准入条件

为加强行业管理,促进铸造行业节能减排和转型升级,推进铸造行业健康有序协调发展,更好地为装备制造业服务,2013 年5 月,国家工业和信息化部发布了《铸造行业准入条件》。主要内容如下。

(1)新建厂规模。铸铁不低于10 000 吨,铸钢不低于8 000吨,铝合金不低于3 000吨。

(2)生产工艺。企业应根据生产铸件的材质、品种、批量,合理选择低污染、低排放、低能耗、经济高效的铸造工艺,不得采用粘土砂干型/芯、油砂制芯、七砂制型/芯等落后铸造工艺。

(3)生产设备。现有铸造企业冲天炉的熔化率应大于3 吨/小时,新(扩)建铸造企业冲天炉的熔化率应大于5 吨/小时,不得采用无芯工频感应电炉、0.25 吨及以上无磁扼的铝壳中频感应电炉、铸造用燃油加热炉。炉前应配置必要的化学成分分析、金属液温度测量装备,并配有相应有效的通风除尘、隔音降噪、除烟设备与系统。采用旧砂处理设备,旧砂的回用率应达到:水玻璃砂(再生)≥60%,呋喃树脂自硬砂(再生)≥90%,碱酚醛树脂自硬砂(再生)≥70%,粘土砂≥95%。

(4)能 源 消 耗。企 业 应 根 据 GB/T 15587-2008 建立能源管理系统,吨铸铁的综合能耗≤440 kgce/t(ce-标准煤);吨铸钢的综合能耗≤560 kgce/t。

3 铸造综合节能减排的新方法研究与工程示范

实践中发现,显性节能减排技术措施容易想到,但是隐性节能减排技术措施难以想到。实际上,铸造工艺过程较复杂应该作为系统工程考虑,显性和隐性的节能减排技术措施同样重要,只有实施综合节能减排才能取得最佳效果。在广东省重大科技专项的支持下,笔者及合作者对铸造综合节能减排的理论与方法进行了较系统、深入的研究,研究了“铸件成品率与单位产品能耗关系模型”和“铸造技术节能措施贡献率分析模型”,提出了整套综合节能和综合减排技术优化方案,针对典型铸造企业,运用提出的理论模型结合先进技术及设备的集成创新,建立了“铸铁厂综合节能技术”和“铸钢厂综合减排技术”示范工程,并取得了十分显著的社会、环境和经济效益[12]。

3.1 铸造节能潜力分析

3.1.1 铸件成品率与单位产品能耗关系(简化)模型

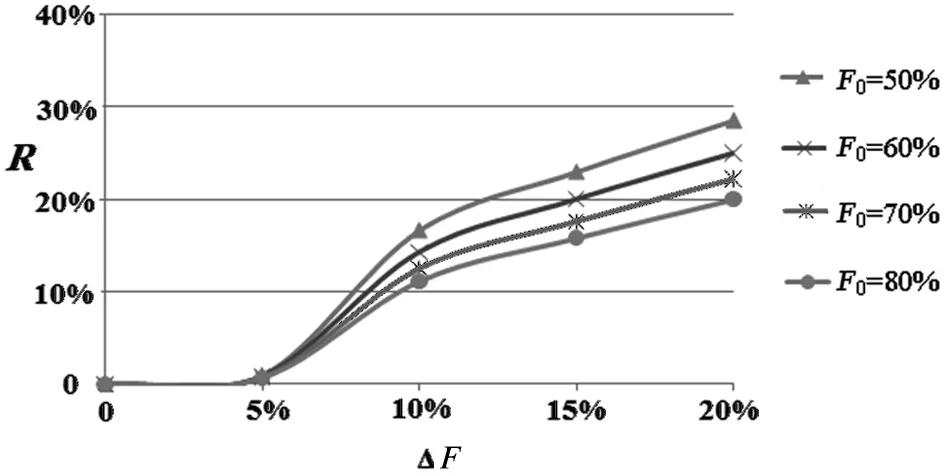

提出了一种“铸件成品率与单位产品能耗关系(简化)模型”,评估典型铸铁生产的能耗状况[2,12-13]。它揭示了提高铸件质量、提高产品的成品率、降低废品率是实现铸造行业节能的核心内容。由该模型计算得到的成品率提高与单位能耗降幅R 的关系,如图1 所示。从图1中可以看出,在原有成品率F0一定的条件下,单位能耗的降幅R随着成品率提高幅度(ΔF)的增加而增大;同时,当成品率提高幅度(ΔF)一定时,原有技术水平(F0)越低,则单位能耗的降幅R越大,对降耗的作用也越大,即在原有低成品率水平下,通过技术进步提高成品率,达到的节能效果很显著。

图1 成品率提高与单位能耗降幅的关系

目前,我国的铸造工艺技术水平与发达国家相差较大,通过提高工艺技术水平的节能潜力很大,并且无需投入大量的设备改造。

3.1.2 节能技术贡献率分析模型

建立了一种“节能技术贡献率分析模型”,用来定量分析不同的典型节能技术和设备对降低铸造能耗的贡献率[12-14]。它的意义在于,揭示了提高铸造的节能水平不仅要应用显性节能技术措施,如提高耗能设备和能源消耗环节的能源利用效率,还要注重应用隐形节能技术措施,如采用消失模近净成形技术、计算机优化与控制技术等,为铸造节能技术的集成和优化提供了理论依据。

实证分析选用国内铸铁行业平均能耗水平为研究对象,以冲天炉熔炼、砂型铸造、热处理、机加工等为主要工艺和设备的一般典型铸铁生产企业为参比;研究采用的节能措施为中频感应炉熔炼技术、铸态球铁技术、消失模近净成形技术、计算机优化与控制技术。结果表明,不同节能技术措施的节能贡献率分别为:铸态球铁技术(显性)39.4%,中频感应炉熔炼技术(隐性)29.8%,消失模近净成形技术(隐性)19.5%,计算机优化与控制技术(隐性)11.3%。在铸造节能中,铸态球铁技术,中频感应炉熔炼技术的节能贡献率大(如图2所示)。

图2 各节能措施的节能贡献率

3.2 铸造综合节能减排技术应用与示范[12]

“综合节能技术”示范工程建设在广东顺德中天创展球铁有限公司。该企业专门从事球铁、蠕铁、灰铸铁及特殊性能铸铁生产,生产能力达5万吨/年,铸铁年产量目前在广东省排第一位。项目实施前,该企业每生产一吨合格铸铁件需耗用539 kgce/t,是能源消耗大、节能潜力大的典型铸铁企业。在示范工程中,采用了中频感应熔炼炉设备和熔炼技术,提高了能源利用效率;废钢(屑)直接熔炼;铸态大断面球墨铸铁质量强化,通过合金化和球化处理新工艺,铸态力学性能大幅度提高,可直接使用,省去了热处理工序;消失模铸造净近成形技术,提高材料利用率;计算机辅助铸造工艺设计等先进节能设备和新技术集成,工艺成品率大幅提高,废品率大幅下降。示范工程的铸铁件综合能耗由原来的539 kgce/t降至198.5 kgce/t,达到国际先进水平的能耗指标。

“综合减排技术”示范工程建设在广东省韶铸集团有限公司。该公司是中国最大的铸锻件专业生产企业之一,可生产单重55 吨以下的各种大型和中型铸钢件,年产量约6 万吨铸件。项目实施前,韶铸集团公司(铸钢厂)排放的废砂为5 万吨/年,钢渣为1.5 万吨/年。在示范工程中,采用改性水玻璃砂、废旧砂及电炉废渣制备建筑砌块、“半密闭罩+屋顶罩+变频控制”烟尘捕集除尘、车间粉尘综合治理等先进污染控制和综合利用新技术集成,实现了80%以上旧砂回用,大幅度提高了电弧炉的烟尘捕集率;净化后废气含尘浓度平均为13.3 mg/m3~16.6 mg/m3,优于国家标准《工业炉窑大气污染物排放标准》(GB9078-1996)的排放限值(100 mg/m3)要求。

本成果还在一些企业得到推广和应用,如广东锻压机床厂、广东佳明机械有限公司、东莞三联机械有限公司。本成果已取得了显著的节能减排效益(直接):在2009 年至2012 年的3 年时间内,节能4.4 万吨标准煤;减排二氧化硫31.0 万(标准)m3;减排废气(烟尘)4 609 万m3;减排废渣14.4万吨,其中废渣综合利用7.7万吨。产生直接经济效益1.86亿元。

4 我国铸造行业综合节能减排对策[2,3,8,12-16]

我国铸造行业节能减排的对策是:以提高铸件质量、降低废品率、减少消耗为中心的节能减排,以发展优质铸件,提高性能和质量、降低废品率、减少消耗为主攻方向,以发展先进成型技术、计算机技术应用、新材料技术,采用先进熔炼工艺与设备、造型工艺与设备,烟尘治理与废渣综合利用等技术集成和创新为主要手段,是先进技术、先进设备、先进管理的集成与创新。实现铸造行业综合节能减排的技术对策如图3 所示。

对于铸造行业的节能降耗,可以分为两种途径:一种是显性的节能,可以通过设备的改进(提高设备的能源利用率)等措施来实现;另一种则是隐性的节能,即在单位产品质量的能耗指标上体现的节能,需要通过提高生产技术水平来实现。隐性节能措施不仅对能耗降低贡献很大,同时提高了产品质量。

图3 铸造行业综合节能减排的技术对策图

对于铸造行业的污染废弃物的减排,也可分为两种途径:一是采用先进技术和设备来减少污染物的产生量;二是采用铸造废弃物的资源化处理新技术,减少排放量。

5 广东省铸造行业节能减排的发展战略研究[17]

广东省目前有黑色铸造企业800 余家,年产铸件1 万吨以上的20 余家。铸件总产量约180 万吨左右,技术居全国平均水平。有色铸造企业超过3 000 家,有色铸件50 万吨,技术水平居全国先进水平。按此估计,年产生粉尘约9 万吨,废气1.8×105万m3,废砂、废渣300万吨左右。对比全省工业污染数据,全省工业废气产生量1358×105万m3,工业烟尘产生量270万吨,工业固体废弃物产生量3 057万吨,广东省铸造行业产生的废砂、废渣、烟尘量约占全省固体废弃物产生量的10%左右。因此,广东省铸造行业的节能减排任重道远。

本项研究以广东省铸造行业的节能减排为目标,针对广东省铸造行业污染严重的状况,分析了其污染源,研究了国内外节能减排现状、防止污染的趋势,提出了广东省节能减排的战略重点、战略目标,提出了需要发展的关键技术,并提出了相关的措施与建议。

战略重点:(1)调整行业结构;(2)应用新技术及新工艺;(3)对生产全过程控制治理污染。

主要目标:(1)清洁生产技术开发与应用取得快速发展;(2)铸造污染物的排放得到较好控制;(3)产业结构得到进一步改善,成为铸造大省、强省。未来的铸造工业要做到为装备制造业提供优质、精密、形状复杂的铸件,同时又能做到材料和能源消耗少、污染低,节约能源和资源,实现可持续发展的行业。

主要途径:(1)大力实施“4R” (减量化-Reduce、再利用-Reuse、再循环-Recycle 及再制造-Re-manufacture)发展战略;(2)转变末端治理为对生产全过程控制;(3)以系统工程方式解决铸造工业的污染;(4)铸造企业向集约化、专业化方向发展;(5)推行绿色铸造,走清洁生产之路;(6)全省推广应用节能减排新技术。

关键技术:(1)节能节材及少、无污染成形与改性技术;(2)新型洁净近净成形与改性技术;(3)成形及改性技术“三废”治理及综合利用技术。

措施和建议:(1)健全行业能源及污染排放标准,制定行业准入制度并严格执行;(2)促进企业向集群化、专业化方向发展,建立铸造工业园区;(3)加大投入,大力发展、推广及采用先进铸造新技术、新工艺;(4)采用先进熔炼工艺与设备、造型工艺与设备,烟尘治理与废渣综合利用等技术;(5)建立鼓励铸造企业加大节能减排投入的相关优惠政策,利用税收等政策加快淘汰能耗高、污染严重的设备;(6)加强质量监督,加大法律、法规的宣传和执法力度;(7)省政府应设立相应的节能减排部门机构,下设铸造行业分部,进行“产学研政”合作;(8)实现铸造行业的持续发展,必须加强规范化和技术创新;(9)推广应用铸造企业清洁生产评价标准,为广东省铸造行业开展清洁生产提供技术支持和指导,促进铸造行业节能减排更好的实施。

6 结束语

铸造是制造业的基础,同时也是制造业中的能耗大户和污染严重的行业之一。铸造行业作为耗能和污染物(特别是CO2)排放的主要部门,其节能减排受到了各国政府和业内人士的广泛关注。节能减排是工业生存、发展的重大课题,也是区域经济实现可持续发展的关键所在。我国铸造行业总体技术较落后,能耗大、污染严重,同时节能减排的潜力很大。近年来,国家大力推行节能减排和循环经济生产方式,出台了一系列的政策和措施,我国《铸造行业“十二五”发展规划》和《铸造行业准入条件》将节能减排作为重要内容和重要考核指标。要加快我国铸造行业的产业和技术转型升级,应用先进的节能减排方法以及先进的技术和设备集成创新,使我国的铸造行业从铸造大国走向铸造强国,实现铸造行业的可持续发展。

[1]温家宝.政府工作报告[EB/OL].http://news.xinhuanet.com/newscenter/2008-03/19/content_7819983.htm.2008-3-29.

[2]Li Yuanyuan,Chen Weiping,et al.Energy conservation and emissions reduction strategies in foundry industry[C].Processing of 69th World Foundry Congress,2010:3-10.

[3]中国科学院技术科学部.我国铸造技术的现状与发展对 策[J].中 国 科 学 院 院 刊,2006,5 (21):395-398.

[4]Langley K F.Energy efficiency in the UK iron and steel industry [J].Applied Energy,1986,23 (2):73-107.

[5]Wang Q and Chen Y.Energy saving and emission reduction revolutionizing China’ s environmental protection[J].Renewable and Sustainable Energy Reviews,2010,14:535-53.

[6]Christopher W L.The potential for energy conservation in U.K.industry [J].Energy,1979,4 (6):1175-1184.

[7]Doan L P and Willem V G.Assessing industrial energy conservation by unit processes[J].Energy,1981,6(5):419-440.

[8]黄天佑,范琦,张立波,等.中国铸造业节能减排政策研究[J].铸造技术,2009,30(3):399-404.

[9]于永来.建设绿色铸造实现铸造业的可持续发展—汽铸造有限公司节能减排、降低资源消耗的实践探索[J].铸造纵横,2008(5):27-32.

[10]许藏君.2006 年世界铸件产量报导[J].铸造纵横,2008(2):17-21.

[11]张伯明.铸造生产的能耗[J].现代铸铁,2006,(5):13-17.

[12]2008 年度广东省“节能减排与可再生能源”重大科技专项项目验收暨成果鉴定材料[R].2013,3.

[13]陈维平,江帆,苏仕方,等.铸造行业节能减排的理论与实践[A].2012 中国铸造活动周论文集[C].2012.22-28.

[14]陈维平,邓宇,黄丹,等.基于回归与正交的铸造行业节能措施贡献率分析[J].铸造,2012,61(7):750-753.

[15]尚俊玲,陈维平,朱权利,等.中国铸造行业可持续发展的思考[J].材料导报,2007,21(5):1-7.

[16]陈维平,罗杰,李元元.铸造先进成型技术与节能减排[A].广东省铸造压铸年会论文集[C].2009.1-6.

[17]沈阳铸造研究所,华南理工大学.广东省铸造行业节能减排发展战略研究[R].2010.