GSK-Link-PA总线技术的研究与应用

陈晓涛,宋 师,李建华,李 俊,吴苏如

(1.广州数控设备有限公司,广东广州 510530;2.广州数控信息科技有限公司,广东广州 510663)

0 前言

工业以太网现场总线已越来越广泛地应用于数控系统和自动化领域,GSK-Link[1]是广州数控设备有限公司推出的自主知识产权工业以太网现场总线协议,已成功应用于中高档数控系统,实现了CNC 与伺服驱动单元、I/O 单元的实时通信。GSK-Link-PA是本文作者基于GSK-Link总线数据链路层研发的设备总线协议,实现了相互独立的GSK-Link总线网络之间的组网和实时通信。

GSK-Link-PA 总线协议具备与国外主流的Profinet PA、EtherCAT EAP[2]等协议相似的功能,已成功应用于广东省科技计划项目《智能化车间关键技术研究及应用示范工程》、广州市科技计划项目《机械加工车间网络控制技术研究及相关设备研制》,实现了基于GSK-Link 总线的可编程控制器(PLC)、数控系统(CNC)、工业机器人控制器之间的组网通信,满足了由数控机床、工业机器人和辅助设备构成的自动生产线的控制需要。

1 GSK-Link-PA总线的研制

1.1 概述

现场总线的应用特点是:现场设备分散,单个节点信息量小,但实时性和快速性要求较高[3],所以GSK-Link-PA总线定义了“三层”现场总线参考模型,分别为物理层、链路层、应用层。

物理层遵循标准以太网协议,使用超五类以太网线传输媒介和标准以太网接口芯片,主从站都采用同样的硬件模块[1]。

链路层使用FPGA 来实现,主要任务是进行数据封装和数据连接的建立。

应用层是自定义的协议标准,该标准参考了SERCOS[4]、EtherCAT[2]、NCUC-Bus[5-6]等国外先进总线协议,在实现成本、通讯效率等方面有显著的优势。

1.2 总线物理层

1.2.1 连接拓扑

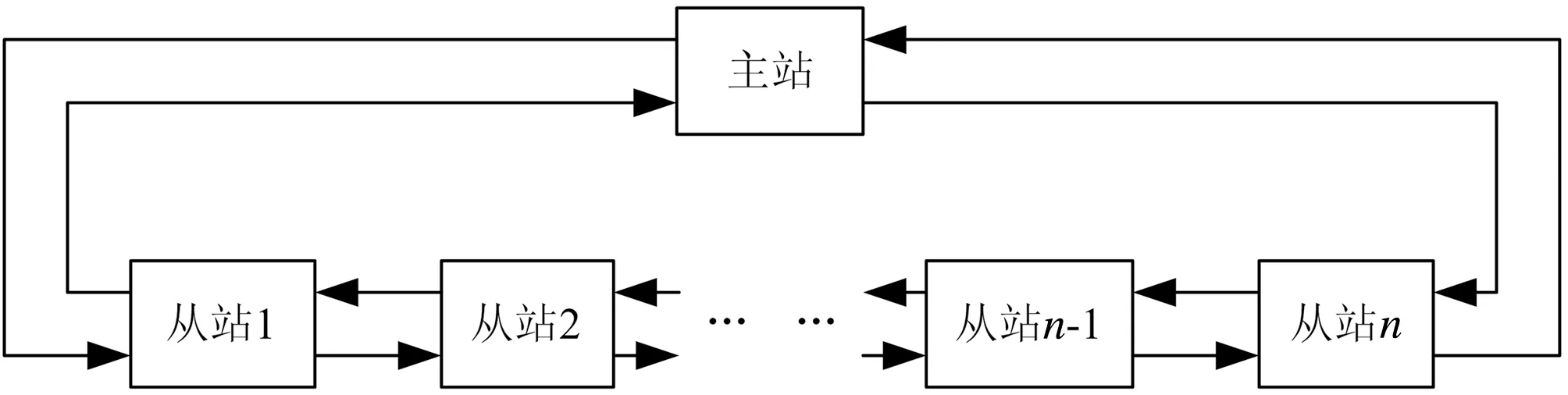

GSK-Link-PA总线通信物理层协议规范的网络只支持物理拓扑结构为环型结构(见图1)。

图1 环型网络拓扑结构

1.2.2 环型结构

如图2 所示,每个站点包含两个相同的网络接口(端口1 和端口2),通过2 对双绞线连接形成2个物理环路。

图2 环型结构

1.3 总线链路层

1.3.1 报文

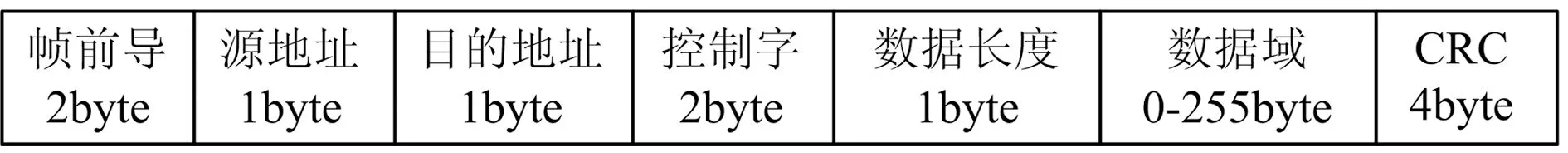

(1)报文的基本结构

报文基本结构如图3所示。

图3 报文基本结构

帧前导:用来同步和界定报文的起始位置。

源地址:发送站点的物理地址。

目的地址:接收站点的物理地址。

控制字:包含报文类别以及各种报文的控制信息。

数据长度:表示数据域的字节个数。

CRC 域:数据校验域,采用的是循环冗余码校验方式。CRC 校验码计算包括源地址、目的地址、控制字、数据长度和数据域,也就是说除了帧前导以外都计算在内。

(2)报文的分类

主站同步报文(Master Sync Telegram,简称MST):初始化阶段,每个通讯阶段的开始,主站以广播形式发送MST报文,用于通知各个从站进入新的通讯阶段;正常工作阶段,每个周期的开始,主站以广播形式发送MST报文,主要用于同步主站和各个从站,同步各从站要考虑环路的传输延时。

令牌报文(Master Command Telegram,简称MCT):正常工作阶段,GDT的传输受令牌报文的控制,MST、MDT、AT 的传输由主站控制进行周期传输,不受令牌报文的控制。

主站数据报文(Master Data Telegram,简称MDT):每个通讯周期中,主站以广播形式发送一次这种报文,各伺服装置从MDT 提取属于自己的数据(位置指令值、速度指令值等)。

伺服报文(Drive Telegram,简称AT):每个通讯周期中,主站以广播形式发送一次这种报文,各伺服装置将要反馈给主站的数据添加到伺服报文中(实际位置值、实际速度值等)。

普通数据报文(General Data Telegram,简称GDT):用于在主站与从站,从站与从站之间传送非周期数据。

编址报文(Address Assign Telegram,简称AAT):用于主站对从站的地址编制。

1.3.2 连接的建立

GSK-Link-PA 总线是一种一主多从式的现场总线,环路中拥有一个主站设备(主站)和多个从站设备(从站)[6]。主站与从站依次连接,形成双环形;GSK-Link-PA 总线环路中的每个站点设备都包含两个相同的网络接口(端口1 和端口2),每个端口包含有独立的物理层芯片和收发链路两个通信接口;通信由主站发起,由从站依次进行通信数据读取反馈和帧的重新打包之后,转发相邻从站,最终回到主站。

GSK-Link-PA 总线在总线拓扑检测中,将对网络拓扑结构进行扫描,主站通过对各站点的拓扑结构识别和检查,若环路连接失败则给出报警信息。

1.3.3 时钟的同步

每个周期的开始,主站以广播形式发送MST报文,各个从站以主站时钟为参考时钟将本地时间校准到与参考时钟一致,从而使链路层的同步达到了纳秒级别的精度,并且做到同步误差不累计。

1.3.4 传输的延迟

传输延迟= 发送延迟+线路延迟+转发延迟,为了减少传输延迟,站点链路层对帧的处理是边收边转发,转发延迟约等于零,这种处理方式有效减少了报文的传输延迟。

1.3.5 传输的可靠性手段

为了实现链路层间数据传输的可靠性,链路层采用了两种检测方式:CRC校验和超时监测窗口。

(1)CRC校验

发送站点对返回的报文进行CRC校验,如果出现错误,主站将重新传送该帧。接收站点对数据域进行CRC校验,如果发生错误,则过滤此帧。

(2)超时监测窗口

发送站点在发出一个报文后开始计时,如果在规定的时间内没有收到该帧的返回帧,则认为该数据出错或丢失,并重新发送该帧。

1.4 总线应用层

1.4.1 通信阶段管理

通信阶段划分为七个,各个阶段的通信行为有明确的行为规定,具体见表1。阶段0~5主要是正常通讯前的各种检测和配置工作,阶段6 进入正常的数据交互阶段。

1.4.2 通讯时序与资源规划

(1)GSK-Link-PA 协议定义了非周期和周期两种数据传输时序。非周期传输主要用于对实时性要求不高、数据量交互较大的通讯需求,譬如通讯初始化过程,主站使用非周期性数据传输寻址从站,并为从站配置参数。周期性运行模式用于正常运行阶段,主站用周期性数据传输实时控制从站。GSK-Link-PA 的双环结构规划了两个通讯环路,A 环用于周期传输模式,B 环用于非周期传输模式,两个环路的资源和管理互相独立。

表1 通信阶段分工列表

(2)基于A 环通讯,从网关定期向设备控制器收集和发布实时数据,主网关定期向各从网关收集和发布实时数据。A 环通讯使用MDT/AT 帧,具体封装格式见图4。

基于B 环通讯,主网关不定期的与GPC1000进行数据交互,GPC1000 为通讯主动方。主网关将设备控制器的反馈数据提交给GPC1000,并从GPC1000获取控制指令,分发到各设备控制器。B环通讯使用GDT帧,具体封装格式见图5。

图4 MDT/AT帧格式

图5 GDT帧格式

1.4.3 远程寄存器池

在加工自动化生产线中,根据加工需求的不同,接入GSK-Link-PA网络的加工控制平台变化多样,交互的信息繁杂多变,提供一个统一的、低成本、适用性强的信息管理机制,显得非常重要。

在本总线中,提出了“远程寄存器池”的概念。由主控制台统一提供和管理“远程寄存器池”,并定义“远程寄存器池”中每个存储单位的应用意义。主控制台根据各从控制平台的加工任务,给其分配和开放特定区域的访问权限,从控制平台定时从该区域提取控制指令,并提交自己的执行状态。

在GSK-Link-PA 网络,对通讯数据进行了抽象,只有远程寄存器池访问概念,屏蔽了数据具体应用的概念,简化了GSK-Link-PA网络的通讯管理。

GSK-Link-PA 总线各平台的网络通讯,实际就是完成对“远程寄存器池”的读写访问事务。例如,机床CNC系统访问远程寄存器池的数据流程图如图6。

1.4.4 网关概述

网关是组网的关键设备,参与GSK-Link-PA通讯的对象,要借助网关来接入GSK-Link-PA网络。本总线中的网关的存在意义类似于以太网网关。

网关有两个网络接入接口,代表两个站点实体,可以同时参与两个网络的通讯,并同时遵循两个网络的协议标准,从而起到了网络桥接和协议转换的作用。

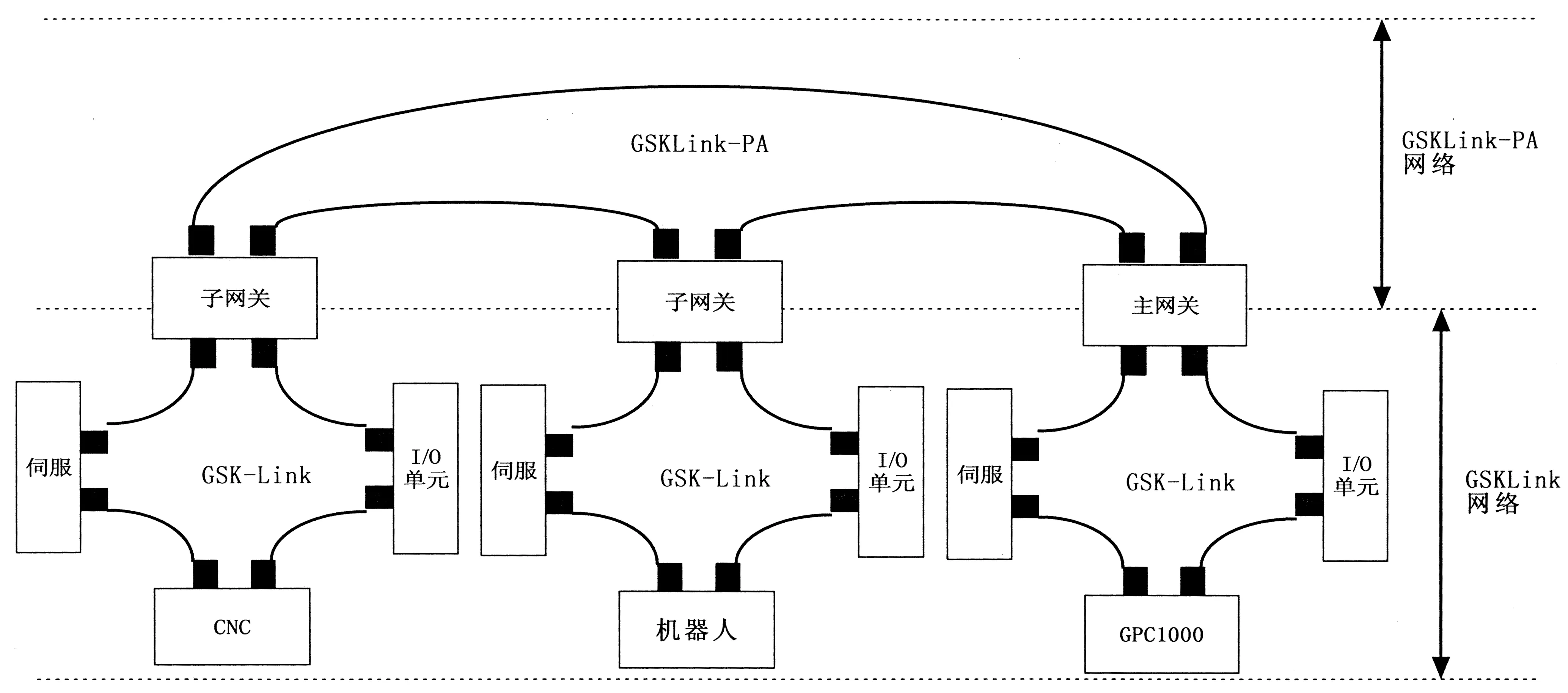

1.4.5 组网原理

由数控机床、工业机器人和辅助设备组成的自动线需要CNC、机器人控制器和PLC 等多种控制器,这些控制器之间存在联锁互锁逻辑关系及控制时序要求,传统方法是采用大量信号电缆连接控制器之间的I/O接口。在笔者实施的自动线控制方案中,控制器选用广州数控设备有限公司的GSK 系列CNC、机器人控制器、GPC1000 可编程控制器,这些控制器全部采用了GSK-Link 总线,控制器之间通过网关接入GSK-Link-PA总线,通过GSK-Link-PA 总线实现控制器之间控制逻辑、控制时序信息的实时交互。GSK-Link-PA 总线网络连接拓扑如图7。

总线网关分为两类,主网关和子网关。在GSK-Link-PA 网络中,处于主控地位的车间设备使用主网关接入GSK-Link-PA网络,其他受控设备使用从网关接入GSK-Link-PA网络。

网关在不同的网络担任不同的通讯角色。主网关作为GSK-Link网络的从站,通过非周期通信来建立访问GPC1000 共享内存的通道;作为GSK-Link-PA网络的主站,与各子网关进行周期通信,周期性的触发共享内存访问事务。子网关作为GSK-Link网络的从站,与设备控制器进行周期通信,给设备控制器提供访问共享内存的通道;作为GSK-Link-PA 网络的从站,与主网关进行周期通信,周期性的响应共享内存访问事务。

1.4.6 特性

(1)跨网功能

每 个 网 关 同 时 面 向GSK-Link-PA 网络和GSK-Link网络,在两个网络中都具有参与通讯的权利。

图7 GSK-Link-PA网络拓扑图

(2)多站点身份

每个网关具有两个站点的功能,站点类型可设置为主站或从站。在不同网络中,可以根据需求设置为主/从身份,从而满足不同的通讯需求。

(3)组网功能

通过网关可以将GSK-Link网络级联成一个更大的网络,实现网络级别的通讯功能,将通讯对象由站点升级到网络级别,将通讯范畴从一个网络扩展到多个网络。

(4)友好级联接口

GSK-Link 网络无需针对网络级联做任何改动,GSK-Link-PA 网络对外屏蔽级联管理技术,使得GSK-Link-PA网络具有友好的网络扩展特性。

2 GSK-Link-PA总线的性能与测试

2.1 总线技术指标

总线技术指标见表1。

2.2 传输延迟测试

实验目的:测量主站到某一个从站的同步报文的传输时延。

实验原理:主站链路层通过发送时延测量报文对网络时延进行测量。测量原理图见图8。

时延测量步骤如下。

Step1:将主站计数器清零(Tmx=0),同时发时延测量报文给对应的从站。

Step2:目标从站在Tsx 时间点收到该报文后,在Tsy时间点将该报文原路发回。

Step3: 主站收到MST 报文后,停止主站计数器的计数,并记录当前的计数值Tmy。

表1 总线技术指标

Step4: 重复Step1~3 若干次,记录下所有的时间点。

如果忽略从站对时延测试报文的处理延时,即假设Tsy-Tsx=0,又因为Tmx 恒等于0,那么可以得到公式:

实验结论:在网线为2 米的情况下,测得发送时延为30 ns。

2.3 同步性能测试

实验目的:测量总线系统中站点间的时钟同步精度。

实验原理:直接测量站点链路层发出的指令有效中断信号。

图8 时延测量原理图

实验结论:用示波器观察主从站的中断。500 μs 周期时,主从站的中断信号放大之后可以看到信号之间的偏差<±20 ns,如图9。

图9 指令有效信号放大图

2.4 定时精度测试

实验目的:测试总线系统中站点的通讯周期定时精度。

实验原理是:CPU 处理平台响应站点链路层发出的周期定时中断,在中断服务程序中读取一个硬件计数器的值,相邻两个中断内读数的差值就是中断周期的时间,图解见图10。

实验结论:设定通讯周期8 ms时,记录了500个周期时间的统计结果,平均值为8 012.1 μs。定时器模块的定时单位是20 μs,所以通讯周期时间应该介于8 000 μs~8 020 μs,实验结果和理论分析相吻合。

图10 定时精度测试原理图

3 GSK-Link-PA总线应用实例

GSK-Link-PA 总线已成功应用于广州数控设备有限公司的伺服电机机加车间3 条自动线,包括:电机轴自动线、电机后端盖自动线、电机前端盖自动线。这3条自动线不仅实现了零件的自动化生产,还实现了远程设备监控、工艺管理和生产信息管理。下面具体介绍电机轴自动线的情况。

3.1 电机轴自动线设备构成

电机轴的加工分三道工序,为了平衡生产节拍,第一道、第二道工序分别使用一台机床和各一台机器人;第三道工序使用两台机床,一台机器人。每两台机器人之间有滚道式输送线传输工件,生产线的前端有一个具有分料功能的毛坯料盘,生产线的后端有一放置成品的料车。整条输送线共有四台数控机床、三台机器人、两条输送线、一个毛坯转盘料架、一个成品料车。

图11 生产自动线拓扑图

3.2 自动线的GSK-Link-PA总线概况

(1)组网

机器人、机床、主控制台GPC1000 等加工设备网络通过网关接入GSK-Link-PA网络。

(2)加工设备网络信息交互接口

各加工设备网络通过访问“远程寄存器池”,实现与目标网络的实时或非实时数据交互。

(3)通信技术参数

各技术参数如表2所示。

表2 技术参数

图12 电机轴加工自动线布局图

图13 工艺流程

自动线拓扑图、自动线布局、工艺流程分别如图11~13所示。

4 结束语

GSK-Link-PA 总线协议是国内数控系统企业推出的第一个自主知识产权的工业以太网设备总线协议,实现了设备控制器之间实时的信息交互,并可通过局域网接入信息管理系统,提供了基于工业以太网的完整的自动化控制方案。GSK-Link-PA 总线技术的推广应用将有力推动我国机械加工设备的自动化、信息化进程。

[1]广州数控设备有限公司.Q GZSK 323.X-2011 GSK-Link 现场总线协议规范[Z].广州数控设备有限公司,2011.

[2]EtherCAT Technology Group (ETG).EtherCAT Automation Protocol[Z].Germany:Beckhoff.2012.

[3]IEC61158-6-12.FDIS Part12-Application layer protocol specification[S].

[4]郇极.数字伺服通讯协议SERCOS 驱动程序设计及应用[M].北京:北京航空航天大学出版社,2005.

[5]中国数控系统总线技术联盟工作组.机床数控系统NCUC-Bus 现场总线协议规范 第2 部分:物理层[S].

[6]中国数控系统总线技术联盟工作组.机床数控系统NCUC-Bus现场总线协议规范第3部分:数据链路层[S].