VDI2230 在风机螺栓分析中的应用

郑大周 王 兵 莫尔兵 陆 瑞

(东方汽轮机有限公司, 四川 德阳, 618000)

VDI2230 在风机螺栓分析中的应用

郑大周 王 兵 莫尔兵 陆 瑞

(东方汽轮机有限公司, 四川 德阳, 618000)

螺栓联结是风电机组中最主要的联结方式之一。机组的主要部件几乎全部采用螺栓联结,因此螺栓的安全设计及校核是风机结构校核中非常关键的部分。影响螺栓联结的因素很多,且每颗螺栓的材料特性、联结环境及工作状态各不相同。 文章结合工程实际, 系统地叙述了 VDI 2230 在风机螺栓 分 析中的应 用 。 并把 VDI 2230 计 算 方法与常 规 计算方法 进行对比,分析了常规计算的可行性。本文对风电机组螺栓安全校核具有重要的指导意义。

风电机组; 螺栓联结; VDI 2230; 失效

0 引言

螺栓联结是风机装配中的主要方式之一,几乎涉及到风机的所有部件。以双馈机组为例,风机各段塔筒之间、塔筒与机架之间,机架与机头之间,机头与叶片之间等重要的联结都是通过螺栓来实现的。因此,螺栓的选用和强度校核是风机可靠性的重要保证。

随着我国风电事业的跨越式发展,伴随着风力发电成本不断下降,风电机组的价格也越来越低,各大风电总装企业的价格战已经进行到了白热化阶段。如何在降低成本的情况下,保证风电机组的质量,成为各大风电企业面临的重要问题。螺栓作为风电设备的重要组成部分,由于其各方面特性的不确定性,成为风机设计过程中降低成本的主要难点之一。

1 螺栓联结现状

现阶段,我国风电机组的螺栓失效问题已经在联结塔筒法兰的高强度螺栓上有所体现。主要失效形式为:安装过程中发生滑丝、扭断、屈服、甚至拉断等现象;设备运行过程中发生螺栓断裂,造成风机安全系数降低,严重者甚至造成风机倒塌。

塔筒高强度螺栓出现这些问题的原因,除了螺栓本身的产品质量不合格外,设计过程中的理论与经验不足也不容忽视。

2 螺栓校核的主要方式

现阶段,主要利用有限元软件分析和科学计算两种途径来对螺栓的可靠性进行设计和校核。

在运用有限元软件进行分析[1]的过程中, 可以通过直接加载法、等效力法、等效应变法和等效温度法来实现预紧力的加载。但是这些加载方法,或者不能传递剪应力,或者不能模拟现实中螺栓与被联结件的摩擦行为,且无法考虑螺母松动情况导致的预紧力损失。导致在实际的有限元模拟过程中,产生的螺栓应力偏大,因此一般不作为风机螺栓结构校核的手段。

在进行科学计算时,或者采用材料力学理论进行常规计算,或者采用高强度螺栓计算标准VDI2230 来进行计算。

3 螺栓分析的基本原理

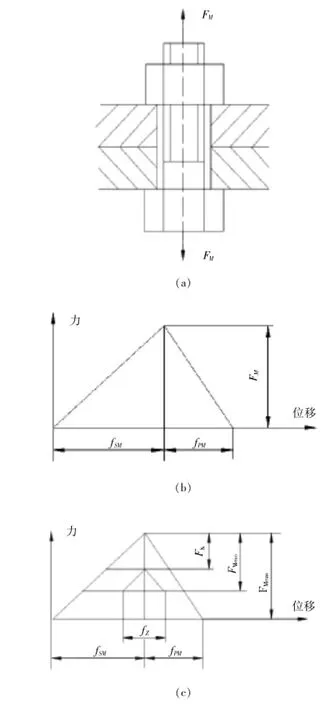

图1(a)为无外载荷时螺栓预紧后的受力情况;图1(b)为施加预紧力后螺栓和被夹紧件的变形情况, fSM为在预紧力 FM的情况下螺栓的伸长变形量, fPM为在预紧力 FM的情况下被夹紧零件的压缩变形量; 图1(c)反映的是螺栓拧紧系数和表面嵌入的影响。由于拧紧方法和连接条件的影响,初始 预紧 力 FM分散在 区间 FMmin和 FMmax内。 拧 紧系数见式 (1)。

螺栓预紧最恶劣的情况就是在最小预紧力FMmin的 情 况下 , 还 出现 由 于被 联 结件 的 表 面 粗糙造成嵌入变形 fZ, 使螺栓的实际预紧力 FV只有FK, 如图1(c)所示。

图1 无工作载荷螺栓受力及变形情况

3.1 影响螺栓屈服寿命的主要因素

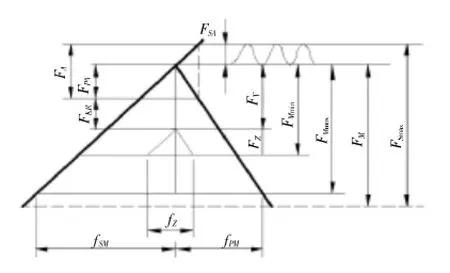

螺栓承受工作载荷时,工作载荷会引起螺栓中的附加载荷, 从而导致螺栓的预紧力发生变化[2]。螺栓承受工作载荷时轴向力和变形情况如图2所示。

图2 螺栓承受工作载荷时主要的变形图

图2 所示的变形图代表的主要含义是:螺栓施加预紧力矩以后,由于扭紧系数的影响会产生一 定 范 围 的 轴 向 力 , 最 大 值 为 FMmax, 最 小 值 为FMmin。 由于螺栓与被联结件之 间的粗糙表面在施加力矩后会发生嵌入现象, 导致螺栓的变形减小 fZ。螺栓最终的有效预紧力为 FV, 设计中要求 FV≥FVerf。 当螺栓承受工作载荷 FA时, 螺栓产生附加载荷 FSA, 被夹紧件产生附加载荷 FPA, 附加载荷 FSA与 FPA共同抵消工作载荷。 承受工作载荷以后螺栓仍存在残余预紧力 FKR, 残余预紧力的主要作用是压紧接触面,使其产生的摩擦力抵消工作载荷中的切向分量。用接触面的摩擦力来抵消切向分量可避免螺栓直接承受切向工作载荷,并防止了被联结件之间的滑移,这是螺栓安全校核中的必要条件 , 要 求 FKR≥FKerf。 此 条 件 决 定 了 施 加 预 紧 力的最小值。

当使用高强度螺栓时,螺栓预紧后所承受的当量应力最大可以达到屈服极限的 90%, 此时产生的轴 向力 为 FM, 由图可 知 FM≥FMmax。 当 预紧 力以此标准施加时,螺栓承受工作载荷后,所产生的 最大 轴 向力 为 FSmax。 最 大 轴向 力 的条 件决 定 了施加预紧力的最大值。

3.2 影响螺栓疲劳寿命的主要因素

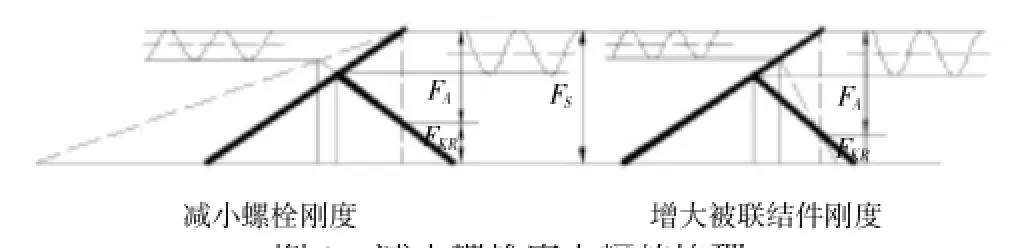

当螺栓的最大应力一定时,应力幅越小,疲劳强度也就越高。影响螺栓应力幅的主要因素是螺栓和被联结件的刚度,如图3所示。

图3 减小螺栓应力幅的原理

由图3可知,在工作载荷和剩余预紧力不变的情况下,减小螺栓刚度或增大被联结件的刚度都能达到减小应力幅的目的。另外,理论和实践证明, 在相同的刚度情况下, 恰当增大预紧力 FM,也能提高螺栓的疲劳强度[3], 因此较大的螺栓预紧力既保证了传递切向载荷的安全系数,又保证了疲劳寿命,是设计者追求的目标。

4 VDI2230 在风机中的应用步骤

VDI2230 螺栓计算准则在实践领域应用已经超过 30年, 获得了广泛的认可, 是世界范围内螺栓计算的主要参考。 VDI2230 各计算步骤在风机中的应用及各环节中关键参数的确定如下所示。

4.1 确定工作载荷

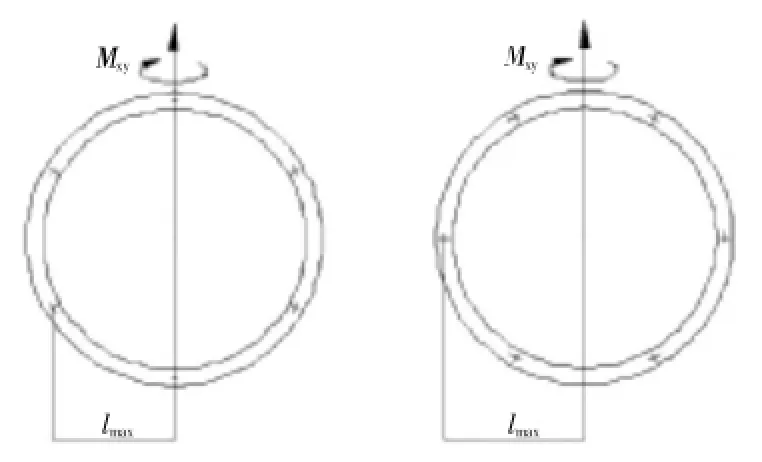

风机载荷一般是通过 Bladed 软件计算求得的。计算结果针对的是法兰平面,而非针对单个螺栓,因此把联结面受力转化为单个螺栓的受力,是进行螺栓分析的第一步也是最关键的一步。以风机塔筒为例: 假设塔筒直径为、 连接螺栓数目为。 计算结果中, 塔筒法兰承受的载荷已简化为弯矩 Mxy和轴向力 FZ。 塔筒弯矩在法兰联结螺栓上的分布有两种极限状态,如图4所示。

图4 塔筒法兰螺栓受弯矩情况

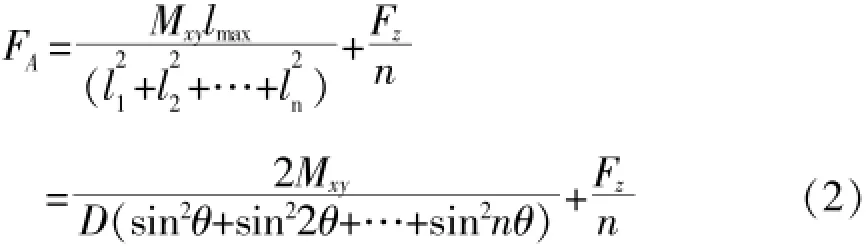

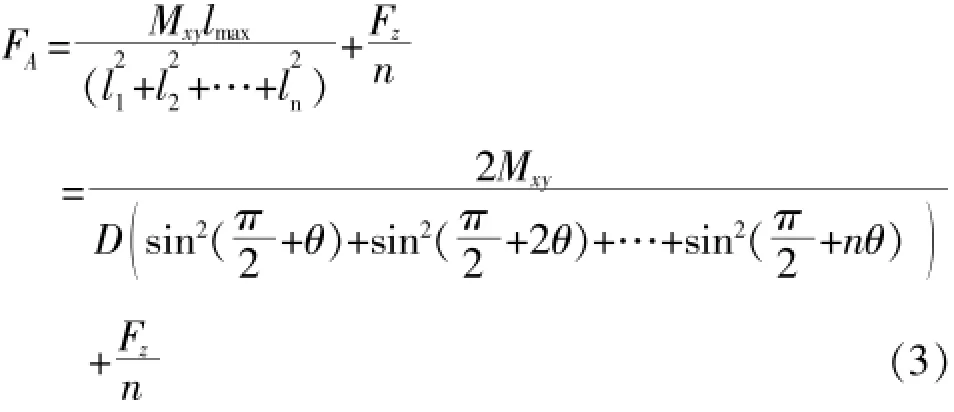

由图4可知,在这两种状态下最大轴向力的表达式分别见式 (2)、 式 (3)。

其中,θ=360/n。

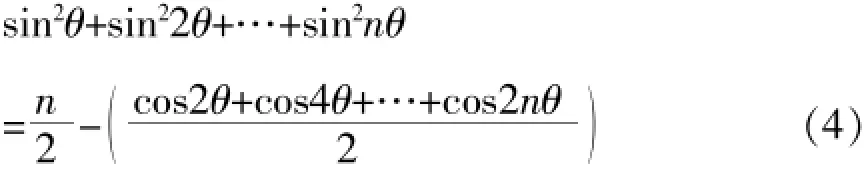

对式(2)中分母的三角函数部分进行二倍角变换, 见式 (4)。

式(4)中的余弦部分在一个圆周周期内总能正负对应相互抵消, 结果为零。 对式(3)进行相同的变换能得到一样的结果,因此轴向力的计算公式可简化为式 (5)。

切向力的简化可根据外载荷平均分配的方法得出, 见式 (6)。

4.2 初定螺栓规格

在不同的轴向力情况下, VDI2230 对螺栓的公称直径有推荐值。可以根据推荐表初定螺栓直径,也可以根据采购成本和个人经验进行初步估计,然后对初定的螺栓规格和数量进行校核,直至满足安全要求。

4.3 确定扭紧系数

对螺栓施加预紧力矩时,不同的扭紧方法,也将影响预紧力的大小,为反映预紧力的精确范围可引入分散系数 aA。

其中, σ 为标准离差, VDI2230 中对于不同的扭紧方法都有相应的推荐值,可以采用。

4.4 确定最小残余夹紧力

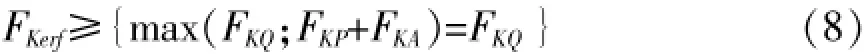

由图2已知,螺栓承受工作载荷后会造成预紧力减小, 残余预紧力 FKR必须保证被联结件的不滑移和不离缝, 因此存在一个最小残余预紧力 FK-erf。 最小残余预紧力的取值由以下需求确定。

不滑移条件: FKQ=FQ/μ

不离缝条件:不离缝条件描述的是残余夹紧力大于保证密封条件的轴向力与偏心载荷下不开口的轴向力之和 (FKP+FKA)。 由于在风机螺栓分析中采用的思路是把整体载荷转化为同心载荷,且不存在密封压力问题, 因此 FKP+FKA=0。

4.5 确定比例系数和载荷引入系数

比例系数定义为螺栓承受工作载荷以后,螺栓产生的附加载荷与工作载荷之间的比值,即Φ=可知被联结件产生的附加载荷见式 (9)。

比例系数与螺栓和被联结件的柔度有关,螺栓的柔度为 δS, 被夹紧件的柔度为 δP, 各柔度可以根据部件的形状和材料特性计算求得。柔度确定以后可得比例系数见式 (10)。

此时螺栓所受的载荷满足式 (11)。

4.6 计算预紧力损失量

预紧力的损失量包括由嵌入引起的预紧力损失和温度变化引起的预紧力损失。由图2已知,螺栓在进行预紧以后会发生嵌入现象。由嵌入引起的预紧力损失量见式 (12)。

由于我国风机所处地区昼夜温差引起的预紧力损失不大,因此一般忽略此损失。

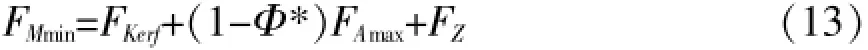

4.7 确定螺栓的预紧力

由图2可知,在求得最小残余预紧力、预紧力损失、比例系数、载荷引入系数的情况下,可以求得螺栓的最小预紧力 FMmin。

进而求得最大预紧力为:

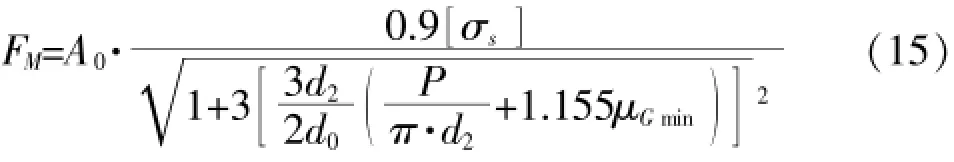

确定最大预紧力后,我们根据螺栓的屈服强度条件对最大预紧力进行校核。高强度螺栓施加的最大预紧力,允许使螺栓应力达到屈服强度的90%, 此时允许的预紧力为:

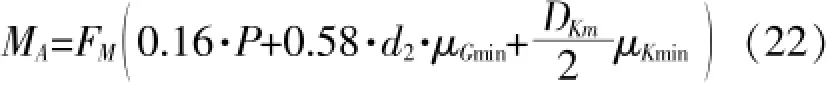

其中, A0为螺栓的应力截面积, d2为螺纹中径的基本尺寸, d0为螺纹大径的基本尺寸, P 为螺距, μGmin为螺栓头摩擦系数的最小值。

如图2 所示, 满足 FM≥FMmax, 即保证了螺栓在最大预紧力的情况下不失效。如果此时强度不满足,需要更换更大型号的螺栓。

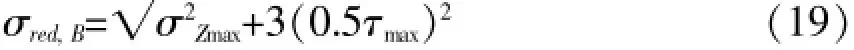

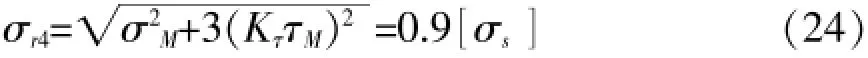

4.8 校核螺栓的工作应力

如图2所示,当螺栓承受工作载荷时,螺栓受到的最大轴向力为 FSmax。 此时需要保证螺栓的工作应力不超过屈服强度。螺栓的最大轴向力为:

最大轴向力产生的拉应力为:

此时的最大切应力为:

此时的工作应力为:

只要 满 足 σred,B≤[σs] 即可 , 定 义 屈 服 强 度 的安全系数为 SF=[σs]/σred,B。

4.9 校核螺栓的疲劳强度

校核螺栓的疲劳时只需保证螺栓工作时的应力幅小于许用应力幅即可。工作时的应力幅可由式 (20)求得。

螺栓在不同的加工方式下,许用疲劳应力幅[σa]各有不同, 加工方式分热处理前滚压和热处理后滚压两种情况。 疲劳强度安全系数定义为 SD=[σa]/σa。

4.10 校核接触面的表面压力

由于螺栓与接触面之间的压力有可能导致接触面被压溃。因此必须保证在装配状态时和工作状态时接触面产生的压力都小于许用接触压力,以保证接触面安全。

装配 状态 时, pMmax=FM/Ap≤pG; 工作状态 时,pBmax=(FVmax+FSAmax)/Ap≤pG。 此时 不压溃安全系 数定义为 SP=pG/max(pMmax,pBmax), 其 中 pG为 材料 需用 接触压力。

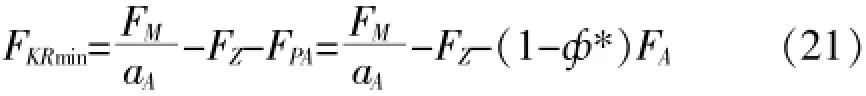

4.11 校核接触面的抗滑移能力

当螺栓施加预紧力FM以后, 实际的残余预紧力为

此时的抗滑移安全系数为 SG=FKRmin/FKerf。

4.12 确定螺栓的扭紧力矩

在螺栓最大预紧力确定的情况下,螺栓联结各部分的摩擦系数越大所需的扭紧力矩也就最大。考虑到螺栓联结分散系数的影响。一般采用摩擦系数最小的情况来计算所需的预紧力矩,从而避免预紧力矩过大造成的螺栓失效。螺栓所需的预紧力矩为:

总之, VDI2230 的螺栓设计思路为: 以螺栓材料的最大屈服强度为约束,确定装配预紧力。在最大装配力的情况下校验工作状态时的各项安全系数,以保证螺栓在工作时不屈服、不疲劳、不压溃、不滑移。

5 VDI2230 与工程计算方法的对比

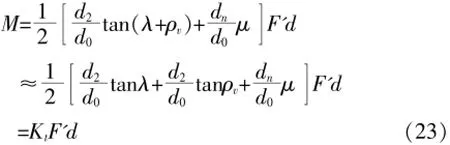

在实际工程中,首先关心的往往是螺栓的预紧力矩,因为这是螺栓装配最直接的因素。通常的工程计算一般采用扭矩系数的方法来确定预紧力矩。 扭紧力矩的计算方法见式 (23)。

其中, d2为螺纹中径, d0为螺纹大径, λ 为螺纹升角, ρv为当量摩擦角, dn为当量摩擦半径, μ为螺栓与被联结件之间的摩擦系数。 由式 (23)可知, 螺栓扭紧力矩分为三部分:第一部分由升角产生, 用于产生预紧力,螺距的影响主要体现在这一部分;第二部分由螺纹副摩擦产生,影响因素有摩擦系数和牙型角;第三部分由支撑面摩擦产生,影响因素主要为摩擦系数和垫圈的几何尺寸。

扭矩系数 Kt可以是经验值, 也可以是计算值。 美国铁路工程师学会规定 Kt=0.2, 西德 1974年规定, 螺栓涂二硫化钼时, Kt=0.15~0.16, 涂少量 油 时 Kt=0.2~0.21, 日 本 国 铁 桥 梁 所 规 定 Kt= 0.15~0.19。

作为工程技术人员,能从螺栓厂家获得的往往是扭矩系数 Kt。 厂家提供扭矩系数所依据的理论基础即为式 (23)。 厂家通过测量扭矩和轴向力的途径来获得准确的扭矩系数,此时用扭矩系数和轴向力反推而获得的预紧力矩也最准确,此方法避免了确定各部件摩擦系数的难题。

分析国外某风机设计公司提供的扭矩计算表,可见其是通过在确定扭矩系数的前提下,使螺栓预紧轴向力产生的应力为屈服强度的 70%, 以获得预紧力矩。但该方法只能作为非常粗略的计算,因为根本无法确定准确的扭矩系数。因此螺栓厂家 提 供 的 扭 矩 系 数 必 须 是 一 个 范 围 , Kt⊂[Kt1,Kt2]。

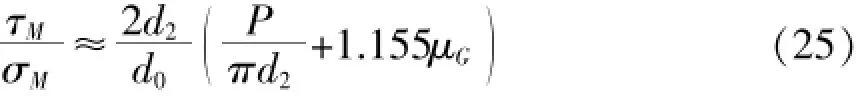

该公司所指的应力仅为轴向力产生的部分 σM,而 VDI2230 所指的 90%屈服应力为通过第四强度理论计算得到的理论当量应力。即:

通过推导已知,轴向屈服应力与剪切屈服应力之间存在式 (25)的关系。

以 东 汽 某 机 型 的 M42 螺 栓 为 例 , μG⊂[0.11,0.14], 则 τM/σM⊂[0.3,0.37], 在 静 载 情 况下, Kτ=0.75。 可求得 VDI2230 预紧应力取 90%的屈服强度对应该公司的 65.8%~70.32%。 可见工程中取 70%的屈服强度与 VDI2230 准则基本一致。因此若使用式 (23)来确定预紧力矩, 预紧轴向力产生的屈服应力可取 70%的屈服强度, 此时扭矩系数取最小值 Kt1。 即:

式 (26)可用于简便的工程计算, 详细的螺栓设计还要使用 VDI2230。

6 结论

本文对风机螺栓联结的基本原理进行了介绍,对 VDI2230 的计算过程及主要参数选择进行了说明,并对比了工程中常用的螺栓计算方法和德国螺栓 VDI 2230 计算方法, 验证了工程中常用方法的正确性。对风电机组螺栓设计有重要的指导意义。

[1] 博嘉科技.有限元分析软件: ANSYS 融汇与贯通 [M].北京:中国水利水电出版社,2002

[2] 朱若燕,李厚民.高强度螺栓的预紧力及疲劳寿命 [J].湖北工学院学报,2004,19(3): 135-136

[3] 许立忠, 龚 景安. 机械设计 [M]. 北 京: 机 械 工 业 出 版 社, 2002

[4]Verein Deutscher Ingenieure.VDI2230,2003:17-27

Application of VDI2230 in Bolt Analysis ofW ind Turbine

Zheng Dazhou, Wang Bing, Mo Erbing, Lu Rui

(Dongfang Turbine Co.,Ltd.Deyang Sichuan 618000)

Bolt connection is one of themost important connection type in the wind turbine,almost all themain components are connected by the bolt,so the bolt analysis is very important in the wind turbine design.The bolt connection is influenced bymany factors,thematerial properties,connecting conditions and loading of each bolt are different.This paper systematically introduces the application of VDI2230 in bolt analysis of wind turbine combined with engineering.Comparng the computational mothed of VDI2230 with the traditional one, this paper analyzes the feasibility on the traditional opinions.This paper is very useful for the bolt design and analysis ofwind turbine.

wind turbine,bolt connection,VDI2230,failure

郑大周 (1981-), 男, 工程师, 从事风机结构分析、 电气模型验证及新型风机的研发工作。