核电再热系统开式安全阀排放管道参数的计算方法

秦重阳 陈 林 钟 鼎 曹 林 李 尧

(东方汽轮机有限公司, 四川 德阳, 618000)

核电再热系统开式安全阀排放管道参数的计算方法

秦重阳 陈 林 钟 鼎 曹 林 李 尧

(东方汽轮机有限公司, 四川 德阳, 618000)

文章综合 ASME B31.1 和国内相关文献中的介绍, 给出了一种 核电再热系 统开式安全 阀排放管道 热力参数及 排汽反力的计算方法,并给出了此计算方法的应用示例,以期对相关工程设计人员提供一定的指导作用。

安全阀;排汽管;放空管;临界流动;亚临界流动;排汽反力

0 引言

在电厂及石油化工设备中,安全阀是系统中重要的防超压安全附件。在系统发生超压的情况下,若安全阀系统不能将蒸汽安全排出,将会对整个系统产生严重的危害。安全阀系统分为开式和闭式两种。在开式安全阀系统设计中,安全阀排放管的设计是一项非常重要的工作。若安全阀排放管设计不当,则有可能导致蒸汽不能顺利排出,而从排放管下端疏水盘处反喷出来,造成较大的危害。并且安全阀在排汽过程中对管道和支撑结构会产生多种附加作用力,若对这些力估计不足,则会导致管道支架损坏甚至对土建结构造成危害。由于对这些作用力的估计不足或结构设计不当,国内外许多电厂都出现过安全阀接管座或进、排汽管道损坏的严重事故。

核电再热系统与常规火电相比,蒸汽参数低,流量大,对安全阀系统要求高。由于再热系统的复杂性以及厂房土建结构方面的影响,安全阀排放管道有时设置得比较长,导致安全阀排放管道出口处于亚临界流动状态, 而在 ASME B31.1 中,安全阀排放管参数的计算方法是基于临界流动状态的,无法适用于亚临界流动的情况。因此,需要一种较为通用的安全阀排放管道参数的计算方法,能够分别对临界流动和亚临界流动进行计算,以满足核电再热系统安全阀排放管道的设计需求。本文综合 ASME B31.1 以及国内相关规范文献中的介绍,给出了一种核电再热系统开式安全阀排汽管道热力参数及排汽反力的计算方法。

1 开式排放系统特点

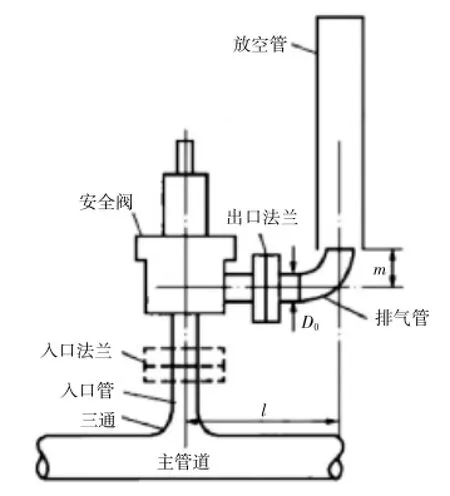

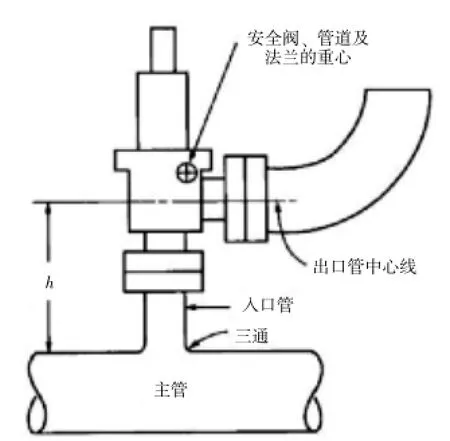

所谓安全阀开式排放系统是指安全阀开启时,气体直接排放到大气或排放到与安全阀不相连的放空管。图1是典型的开式排放系统。对于图1所示的开式系统, ASME B31.1 规范中在几何上有如下要求: l≤4D0, m≤6D0, D0指排汽管的外径。

图1 开式排放系统

2 计算方法

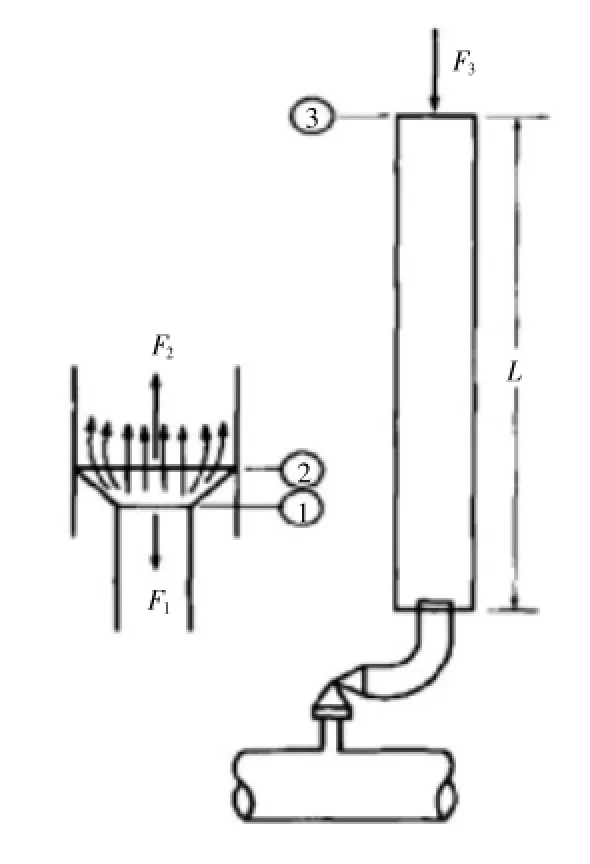

开式安全阀排放管道参数的求解,就是求解图2中点1、 点2和点3处的蒸汽压力、 流速, 进而得到各点处的排汽反力。

图2 排汽参数的确定

2.1 开式系统排放管设置要求

在图2所示的开式安全阀排放管道设计中,如果放空管设计不当,可能会出现反喷现象,也就是蒸汽沿放空管入口处反向喷出。为了防止反喷, 放空管的设计应该满足式(1)。

式中:

W—介质质量流量, kg/s;

V1—点 1 处流速, m/s;

V2—点 2 处流速, m/s;

P1—点 1 处压力 (绝压), MPa;

P2—点 2 处压力 (绝压), MPa;

A1—点 1 处出口通流面积, mm2;

A2—点 2 处出口通流面积, mm2;

Pa—大气压力。

2.2 放空管出口点 3 处参数的求解

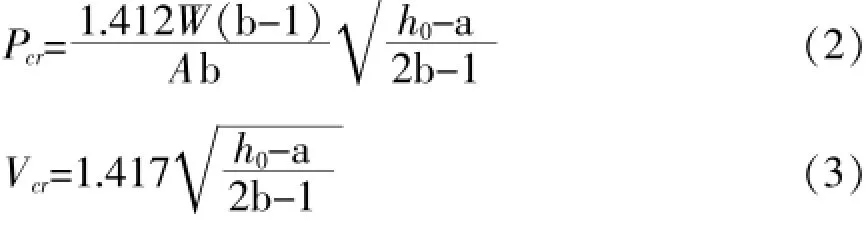

在 ASME B31.1 中, 并未提到排放管出口的流动状态, 而在国内的相关规范和文献[1-6]中, 几乎都提到了排放管出口的流动状态,包括临界流动和亚临界流动。确定流动状态,首先得求解临界参数。 本文在求解临界参数时采用了 ASME B31.1 中的 方 法 , 根 据 滞止 焓 来 求 解 ; 而 在 DL/T 5054-1996 《火力发电厂汽水管道设计技术规定》 中是根据滞止压力和滞止比容来求解。 文献[2]和[4]中对两种方法进行了对比, 认为ASME B31.1 中的方法更加合理,因此本文也采用了此方法来求解临界参数。放空管出口点3处的临界参数可根据式(2)和式(3)求得。

式中:

Pcr—临界压力 (绝压), MPa;

Vcr—临界流速, m/s;

W—介质质量流量, kg/s;

A—管道通流面积, mm2;

h0—安全阀入口滞止气体焓, J/kg。参数a和 b的取值见表1。

表1 参数a和b取值

对于安全阀入口滞止气体焓值,可根据安全阀前滞止压力和滞止温度并通过水蒸汽表查得。安全阀前滞止压力应该取安全阀的排放压力,切勿取整定压力;滞止温度应该取蒸汽在排放压力下可能达到的最高温度。对于介质质量流量,应取安全阀的最大排量或 1.11 倍的安全阀额定排量[3]。

如果临界压力大于或等于放空管出口环境压力, 则放空管出口为临界流动, 此时 P3=Pcr、 V3= Vcr, P3和 V3分别为点 3 处的压力和流速; 若临界压力小于出口环境压力,则为亚临界流动,此时P3=Pa, Pa为 环境 压 力 , 而 V3则 需 根 据 虚 段 法 求得。

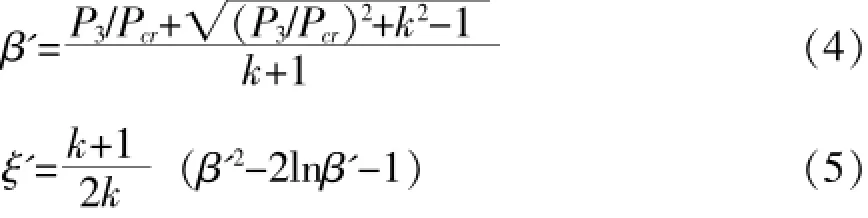

虚段比容比和虚段阻力系数见式(4)、式(5)。

式中:

β'—虚段比容比;

k—介质的绝热指数, 对于过热蒸汽, 取 k= 1.3; 对于饱和蒸汽, 取 k=1.1;

ξ'—虚段阻力系数。

求得虚段比容比后,则点3处的流速见式(6)。

2.3 放空管进口点 2 处参数的求解

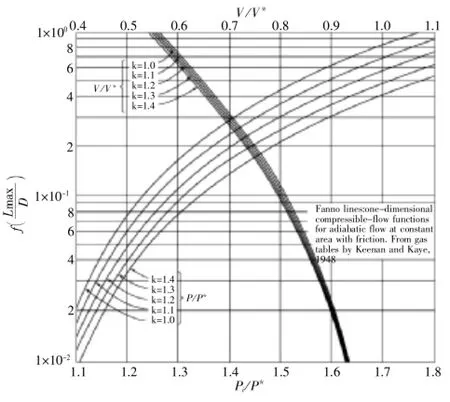

求得点 3 处的压力和流速后, 可根据 ASME B31.1 中的图表法求得点 2 处的压力和流速。

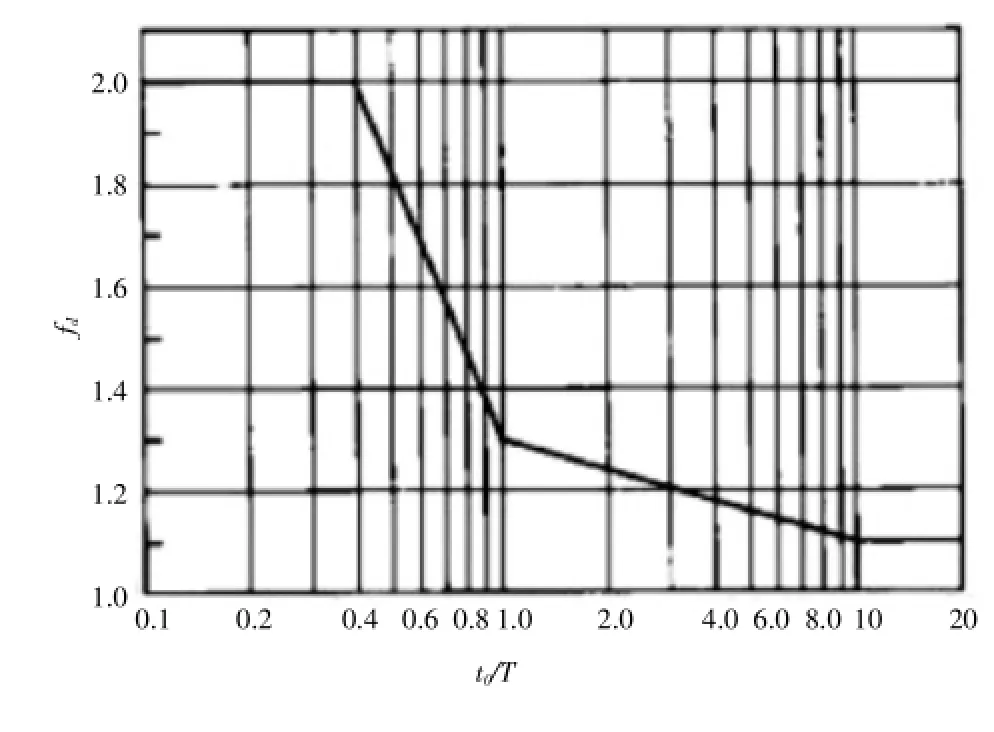

图3 可压缩流动分析

为了利用图3 可压缩流动分析[7], 首先得计算f (L/D), f是 Darcy-Weibach 摩擦系数 (对于蒸汽,由于在管道紊流时变化很小,作为估算可取为 0.013); L 是管段的长度 (mm); D 是管道内径(mm)。 求得 f (L/D)后, 再根据介质的绝热指数k, 即可在图3 中 查到 P/P*和 V/V*的 数值。 点 2处的压力和流速见式(7)、 式(8)。

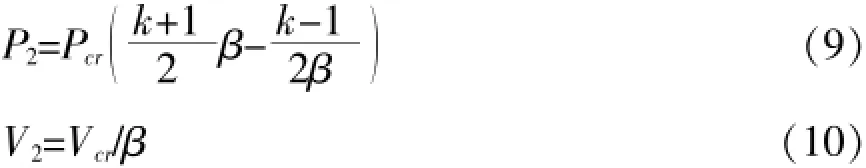

然而,采用图表法求解比较繁琐,人为误差也较大, 因此也可根据式(9)、 式(10)求得点 2 处的压力和流速。

式中,β为介质比容比。

式中:

ζ—管道总阻力系数;

式(11)中,β 值可采用试算迭代法求得,为了进一步简化计算,也可根据式(13)~(17)近似求得[8]。

对于过热蒸汽:ζ=0.1~1.0 时,

2.4 排汽管出口点 1 处参数的求解

排汽管出口点1处蒸汽参数的求解与点 3处类似,这里就不再一一赘述。求出点1处的参数后, 即可根据 2.1 节中方法进行反喷校核。 若可能会发生反喷,则需要重新选择放空管的规格。

2.5 排汽反力的计算

求得各点处的压力与流速后,排汽反力可根据式(18)计算。

式中:

Fi—i点处的排汽反力, N;

Vi—i点处的介质流速, m/s;

Pi—i点处的介质压力 (绝压), MPa;

Pa—环境压力;

Ai—i点处的排汽通流面积, mm2。

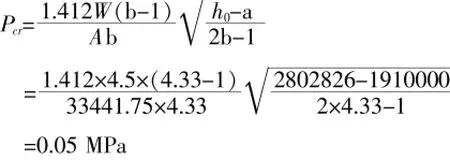

在安全阀突然开启时,由于排放管道瞬间收到的作用力一般大于稳定流动时的作用力,考虑瞬态冲击效应的排汽反作用力见式(19)。

式中:

Fdi—考虑瞬态效应的 i点处排汽反力, N;

fd—动载因子。

动载因子的确定方法如下:

(1)确定安全阀装置的周期 T, 见式 (20);安全阀装置见图4;

式中:

T—安全阀装置的自振周期, s;

M—安全阀装置的质量 (包括阀门、 管道、 法兰和附件等), kg;

h—主管至出口管中心线的距离, mm;

E—设计温度下进口管道材料的弹性模量,MPa;

I—进口管道的截面惯性矩, mm4。

图4 安全阀装置 (开式排放系统)

(2)计算安全阀开启时间与装置周期的比值t0/T, t0是安全阀从全闭到全开的时间, s;

(3)根据 t0/T 从图5 中查出动载因子 fd。

国外也有些文献规定根据管道的不同等级来选择动载因子:对于核电站的一、二、三级管道,取 fd=2.0; 对于火电厂设计, 则根据上述方法选用fd值[5]。 若需得到更加精确的动载效应, 则可采用更加精确的计算方法或试验获得。

图5 开式排放系统动载因子

3 计算示例

以上核电再热系统开式安全阀排放管道参数的计算方法,可以用来解决实际问题。下面以核电再热系统某安全阀排放管为例,计算排放管各点处的参数。

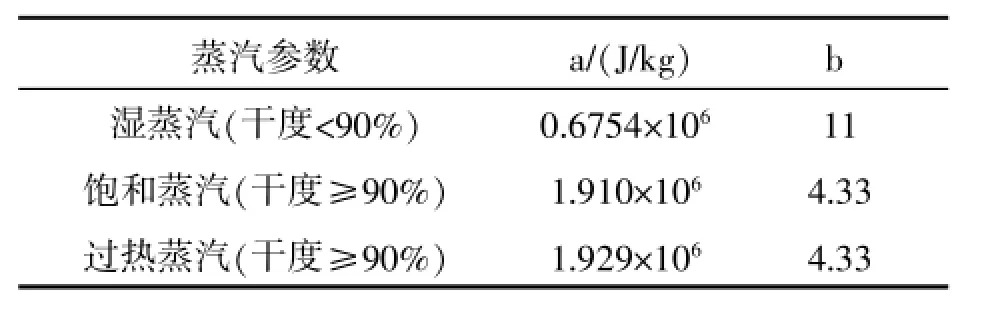

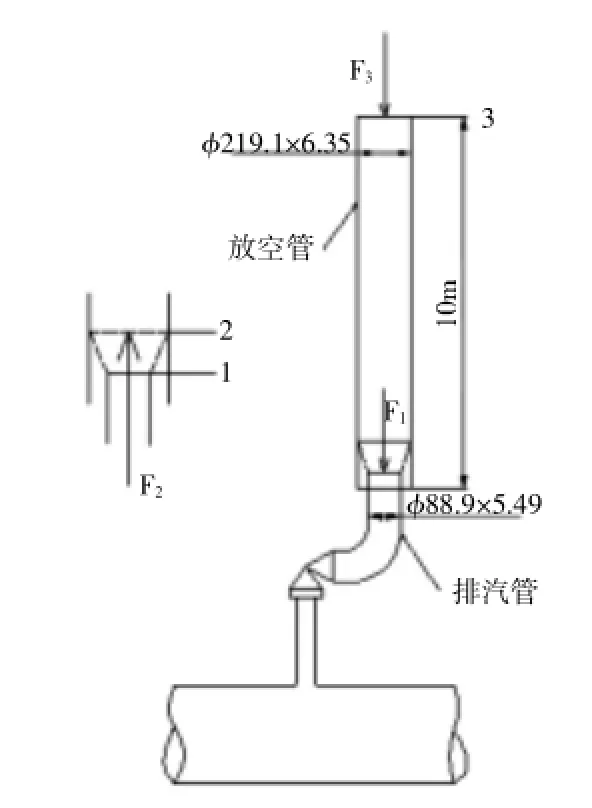

某系统中安全阀的排放介质为饱和蒸汽,排放 量 为 4.5kg/s。 安 全 阀 前 滞 止 压 力 为 3.37MPa,滞止温度为 229.7℃, 垂直放空管长度为 10m。 安全阀排汽管出口管为 Φ88.9mm×5.49mm, 放空管为 Φ219.1mm×6.35mm, 如图6 所示。

图6 某系统安全阀排放管道示意图

首先计算点3处参数。根据滞止压力和滞止温度, 由水蒸汽表查得滞止焓为 2802826J/kg。 临界压力为:

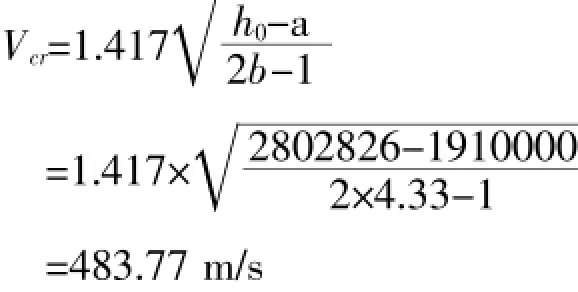

临界流速为:

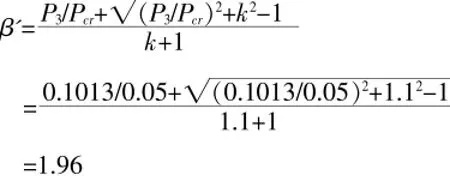

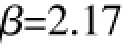

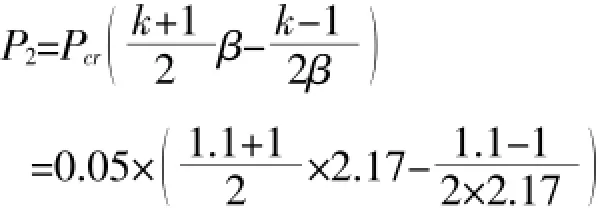

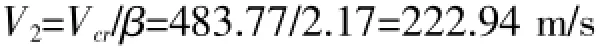

由于临界压力小于大气压力,因此为亚临界流动,点3处的参数按亚临界流动状态计算。则:

P3=Pa=0.1013MPa

虚段比容比为:

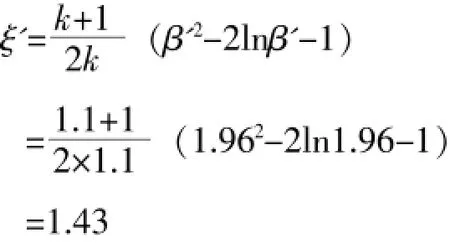

虚段阻力系数为:

点3处的流速为:

V3=Vcr/β'=483.77/1.96=246.82m/s

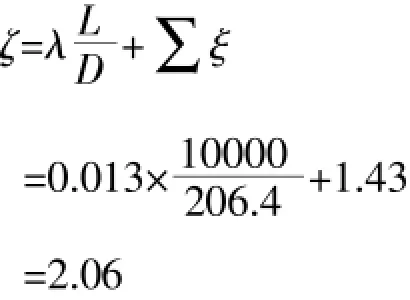

点 2 处参数根据 2.3 节中方法, 首先求得管道总的阻力系数为:

然后, 根据式(11)试算求得介质比容比为:

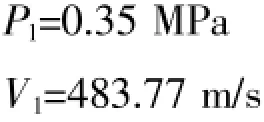

则点2处压力和流速为:

=0.1128MPa

排汽管出口点1处的压力和流速计算方法与放空管出口点3处相同, 点1处的压力和流速为:

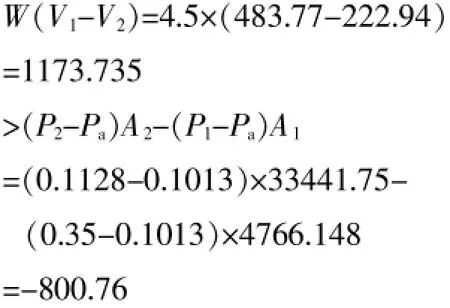

根据 2.1 节中反喷校核条件有:

因此,放空管设计满足不反喷条件。

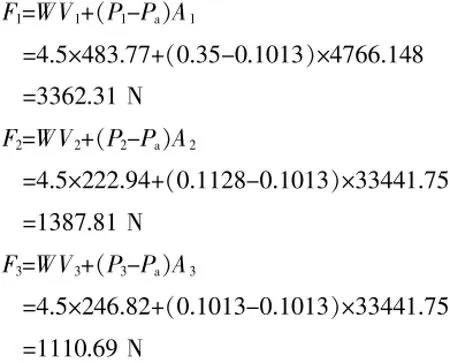

各点处的排汽反力根据式(18)可求得。

由于暂无安全阀装置的详细信息,因此无法确切计算动载因子,出于安全性考虑,取动载因子为 2.0。 各点处考虑瞬态冲击效应的排汽反力即可得出。

4 结论

安全阀系统在核电厂中是重要的安全附件。合理地设计安全阀排放管道是安全阀系统的重要环节,是安全阀能够实现其功能的保障。

本文综合 ASME B31.1 以及国内相关规范和文献中的方法,提出了一种适用于核电再热系统开式安全阀排汽管道蒸汽参数及排汽反力计算的方法。该方法适用于排放管出口为临界流动和亚临界流动的情况, 突破了 ASME B31.1 《动力管道》仅适用于出口为临界流动的局限性;采用滞止焓并引入实际水蒸汽图表的修正来计算蒸汽参数,较之 DL/T 5054-1996 《火力发电厂汽水管道设计技术规定》中采用理想气体性质来计算更加合理。

[1]DL/T 5054-1996,火力发电厂汽水管道设计技术规定[S],1996

[2] 李晋鹏, 胡念苏. 火电厂安全阀排汽管道参数计算方法的讨论[J].热力发电,2003(1):22-26

[3] 陈波,杨春.330MW 机组锅炉安全阀排汽管道强度核算及探讨[J].广西电力,2009(5):83-87

[4] 张建中, 陆锡琛. 锅炉安全阀排汽管道的热力参数及反力的计算方法[J].中国电力,1985(10):39-45

[5] 陈红. 安全阀排放管道支架设计 [J].化工设计,2005,15 (4):30-35

[6] 詹世平, 李志义. 安全阀的背压及其排放管道的设计计算[J].中国锅炉压力容器安全,1991,7(4):21-24

[7]ASME B31.1-2007, Pow er Piping[S],2007

[8] 金采赤,阎洪环,马东飞.安全阀排汽管道计算方法初探[J].东北电力技术,1997(11):38-41

Calculation Method of Parameters of Open Safety Valve Vent Pipe in Reheat System of Nuclear Power Plant

Qin Chongyang, Chen Lin, Zhong Ding, Cao Lin, Li Yao

(Dongfang Turbine Co.,Ltd.Deyang Sichuan 618000)

Based on the introductions in ASME B31.1 and domestic related literatures,a calculation method of thermal parameters and reaction forces of open safety valve vent pipe in the reheat system of nuclear power plantwere recommended in this paper.An example for this calculationmethod was given to provide some guidance to the designers.

safety valve,discharge pipe,vent pipe,critical flow,subcritical flow,reaction force

秦重阳 (1986-), 男, 硕士, 2010 年毕业于西安交通大学动力机械及工程热物理专业, 现从事核电管道设计工作。