锁口钢管桩抗弯刚度折减行为及其影响因素分析

王硕,杨彦军,岳祖润

(1. 同济大学 道路与交通工程教育部重点实验室,上海,201804;2. 石家庄铁道大学 土木工程学院,河北 石家庄,050043)

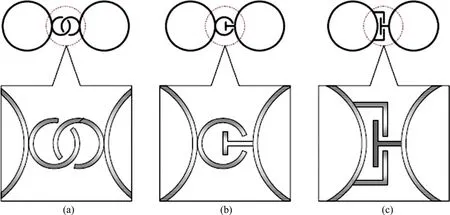

锁口钢管桩由焊接在大直径钢管上的连接对进行相互连接,常见的锁口钢管桩连接形式有“P-P型”、“P-T型”、“L-T型”3种[1-2]。1964年,锁口钢管桩在日本首次使用,最初锁口钢管桩多作为承台基础使用,近年来开始作为挡土结构使用,特别是在沿海回填工程中取得了广泛应用[3-13]。但是目前对锁口钢管桩的变形机理与应力在各单元间的传递机理依然不明确。仅有部分学者的研究表明通过在锁口钢管桩的连接对中注入浆液可提高整体结构的抗弯刚度[10],但是并未对其机理做进一步分析,各因素对抗弯刚度影响程度也不够清晰。借鉴欧洲钢板桩设计规范[14]中对钢板桩设计所采用的折减行为(RMA)方法,分析连接处摩擦因数与冠梁对锁口钢管桩的抗弯刚度的影响,并分析钢管壁厚、直径以及围护结构置入深度对抗弯刚度的影响。

1 抗弯刚度折减行为

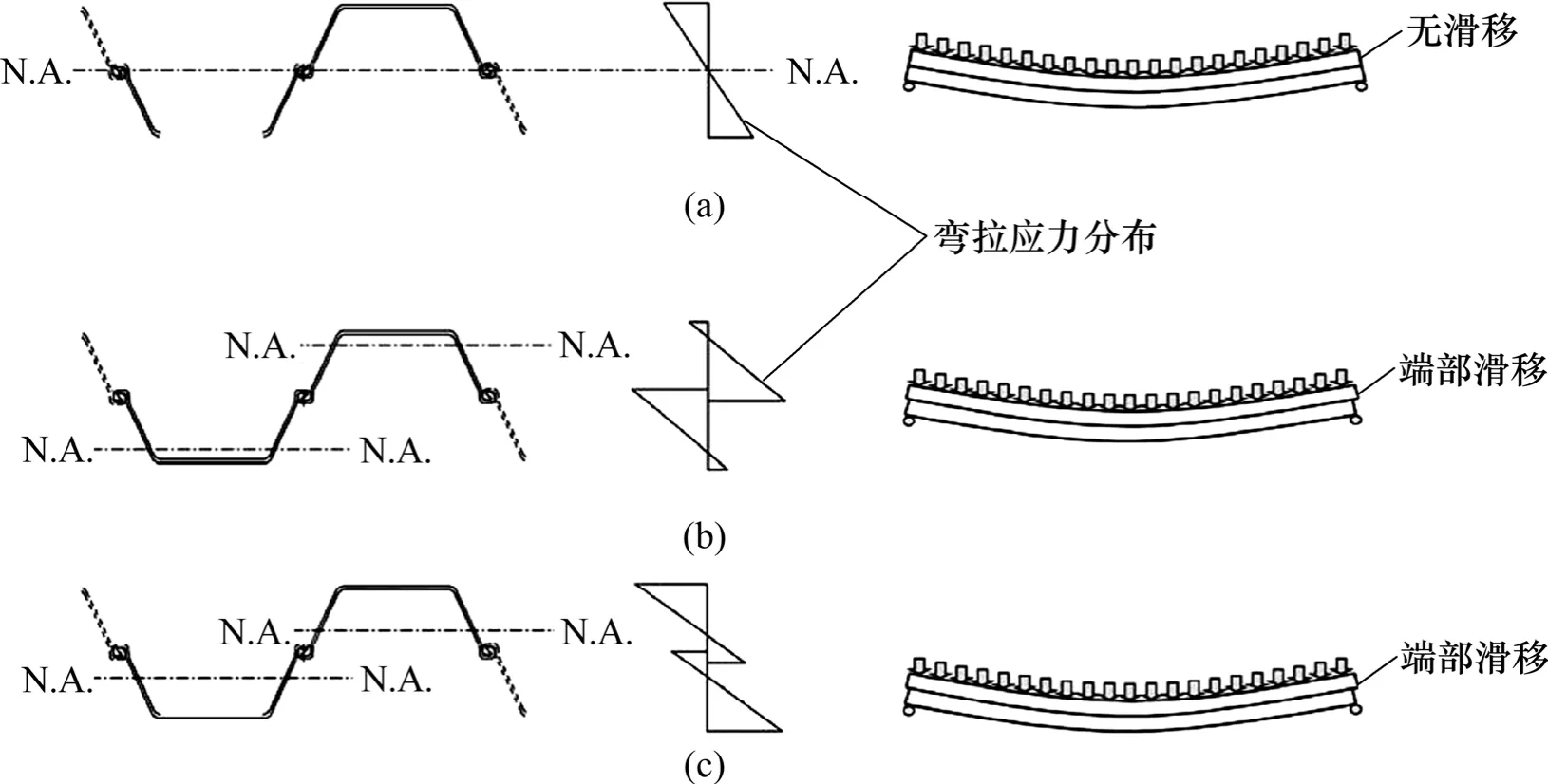

当桩体抵抗弯矩时,端部的竖向位移可显著降低桩体抗弯刚度,该现象称为抗弯刚度折减行为[14]。Lohmeyer[15]对弯曲刚度折减行为进行研究,该研究中提出了一个力学模型用来分析由于桩间相对竖向位移引起剪应力传导损失,从而导致弯曲刚度变化。Lohmeyer的模型将 U型板桩简化为完全弹性梁进行分析,对相邻两桩完全剪应力传导与零剪应力传导 2种情况建立了理论分析模型,如图2(a)和(b)所示;而支护桩在实际工作中是部分剪应力传导的,其工作状况如图 2(c)所示。Lohmeyer的研究成果被 Schillings等[16],von Wolffersdorf[17]与 Hartmann-Linden 等[18]通过对现场钢板桩支护结构的监测结果证实。英国规范BS8002[19]建议采用“弯曲连接对”来降低 RMA 的影响,但是后来的研究中发现采用“弯曲连接对”会引起桩体斜弯,从而使弯曲刚度降低24%,因此在实际工程中“弯曲连接对”并没有广泛采用。

Byfield等[20]在实验室内建立了U型钢板桩1/8缩尺模型,并通过如图3所示的加载结构进行三角形荷载加载。实验分为5组:(1) 连接对中注入黄油;(2) 普通连接对;(3) 连接对中填充粗砂;(4) 连接对中填充粗砂并将梁顶用螺栓固定(模拟冠梁);(5) 将桩两端用螺栓固定。实验结果表明5组实验对象的抗弯刚度依次增大,可见提高桩间摩擦力与约束端部纵向位移可有效提高结构的抗弯刚度,所以其抗弯刚度折减系数依次降低。

图1 锁口钢管桩连接形式[2]Fig. 1 Types of joints in steel pipe sheet piles[2]

图2 桩间剪应力传导模型[20]Fig. 2 Cases of shear transfer in pile sections[20]

图3 三角形荷载加载结构[20]Fig. 3 Loading arrangement used during experimental testing[20]

Byfield和Mawer[20]的研究存在以下问题:

(1) 试件小于实际构件,其位移-应力关系不能准确模拟钢板桩实际的工作情况;试件两端的约束形式与钢板桩实际工作中端部约束不同。

(2) 加载形式只是近似三角形,与桩体在土中承受的土压力有所差异;只分析了主动土压力的影响,加载系统中没有被动土压力。

(3) 摩擦力对折减行为影响分析中仅做了定性分析,没有定量分析。

2 数值分析模型

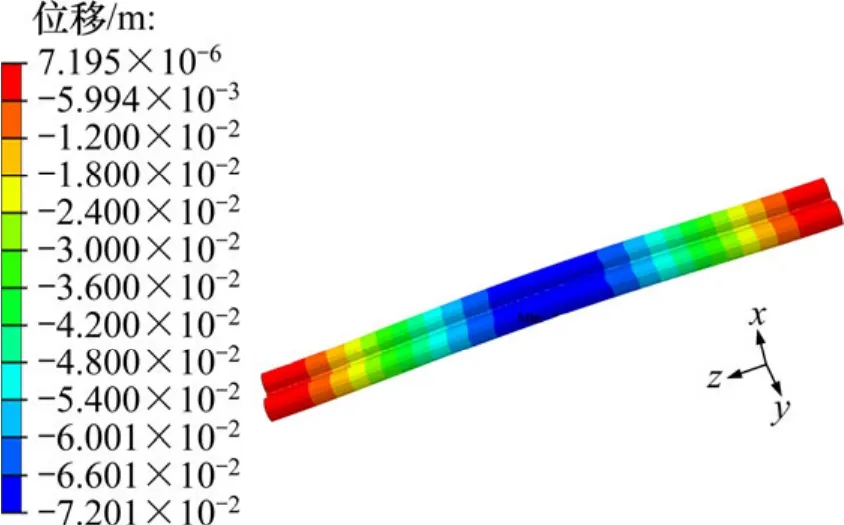

本分析模型采用P-T连接,如图4所示。在小钢管开口与工字钢腹板接触处(实际中小钢管是不与工字钢腹板接触的,二者是通过填充在其中的土体进行剪应力传导的)设置接触对,来模拟摩擦力对折减行为的影响。在钢管桩两侧分别作用主动土压力与被动土压力,均呈三角形分布,主动土压力作用范围为整个桩长,被动土压力作用范围为桩顶下11 m至桩脚处;假定土层均匀分布,密度ρ=1 800 kg/m3,侧向土压力系数K=0.5。最大位移出现在桩顶下10 m左右(图5),与实际中的基坑支护结构接近。

图4 分析模型Fig. 4 Analysis model

图5 钢管桩水平位移结果模型Fig. 5 Result model of horizontal displacement

分析分为4组,分别研究:(1) 摩擦因数、冠梁、第一道支撑;(2) 钢管壁厚;(3) 直径;(4) 置入深度4个方面影响。

(1) 摩擦因数与约束:桩顶无约束、桩顶设置冠梁、桩顶设置支撑、桩顶设置支撑+冠梁情况下摩擦因数分别为 0,1,5,10,因为工字钢与小钢管接触面积小,故大幅提高了其摩擦因数以分析其对折减行为影响;

(2) 钢管壁:厚10,15,20和25 mm。

(3) 直径:0.6,0.9,1,1.2和1.4 m。

(4) 置入深度:11,12,13,14和15 m。

3 结果与分析

3.1 摩擦因数与约束

图6所示为不同摩擦因数与约束条件下的桩体最大位移。从图6可以发现:当端部约束条件相同时,无论连接对间摩擦因数如何改变,其最大桩体位移不发生变化。可见摩擦因数不是锁口钢管桩抗弯刚度折减的影响因素。该现象与U型钢板桩截然不同,这是因为锁口钢管桩截面形式不同于U型钢板桩。U型钢板桩的截面关于中性面是非对称的(图2),当桩间剪应力传导损失时截面形心轴偏移,导致截面整体惯性矩降低,从而抗弯刚度降低。而锁口钢管桩的截面是对称的,即使剪应力传导出现损失,整体截面惯性矩也不会降低,所以抗弯刚度也不会降低。在连接对中填充碎石或者注浆是通过降低连接对之间的相对水平位移以及提高结构整体模量来提高其抗弯刚度,这与U型板桩在连接对中填充粗砂以提高其摩擦因数来控制抗弯刚度折减的理论基础完全不同,所以 Katayama等[21]提出的在连接对的小钢管与工字钢腹板上进行刻画来减少结构抗弯刚度折减的做法并不合理。

图6 不同摩擦因数与约束条件下桩体最大位移Fig. 6 Maximum displacement of piles when friction coefficient and boundary constrain are different

当桩顶设置冠梁与横撑时最大桩体位移显著降低,只设置冠梁时最大位移降低 70.1%,只设置横撑时降低 93.3%,同时设置冠梁与横撑时降低 96.4%。可见桩顶设置冠梁是降低抗弯刚度折减的有效方法。因此在采用锁口钢管桩做基坑支护结构时应设置冠梁并第一时间安装桩顶位置的支撑。

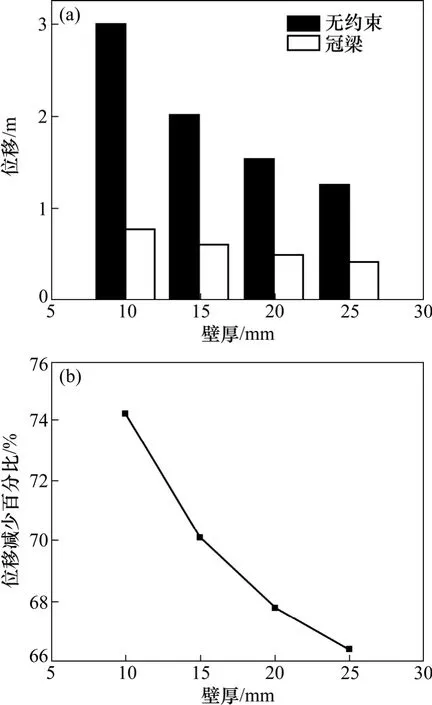

3.2 钢管壁厚

若不考虑抗弯刚度折减行为,就单根钢管桩而言在相同外径下抗弯刚度随着壁厚的增加而增大,但是当壁厚增加时冠梁对抗弯刚度折减影响程度尚无研究。图7所示为钢管外径1 m时不同壁厚条件下的最大桩体位移与设置冠梁后最大位移减少百分比随钢管壁厚变化情况。从图7可以发现:冠梁对抗弯刚度折减的削弱随壁厚的增加而减弱,其变化趋势逐渐减缓,呈双曲函数发展。

图7 最大位移和位移减少百分比与壁厚关系Fig. 7 Relationship between thickness and maximum displacement and decrease of displacement

3.3 钢管直径

图8所示为钢管壁厚为15 mm时不同直径条件下的最大桩体位移与设置冠梁后最大位移减少百分比随钢管直径的变化。与厚度改变时情况类似,冠梁对抗弯刚度折减的削弱随着直径的增加而减弱,其变化趋势逐渐减缓,同样呈双曲函数发展。

3.4 钢管置入深度

围护结构置入深度是基坑工程设计中的重要参数,置入深度对围护结构抗倾覆能力与结构变形都有一定影响。图9所示为假定基坑开挖深度均为11 m时桩体最大位移与安装冠梁后位移减少百分比与钢管总长的关系。对无支撑锁口钢管桩支护基坑的现场监测已表明对于相同开挖深度的基坑,桩体最大水平位移随置入深度的增大而增大[22],这与前述计算结果一致。冠梁对锁口钢管桩抗弯刚度折减的削弱随置入深度的增加而加强,并且呈近似指数发展。

图8 最大位移和位移减少百分比与直径关系Fig. 8 Relationship between diameter and the maximum displacement and decrease of displacement

图9 最大位移和位移减少百分比与锁口钢管桩长度关系Fig. 9 Relationship between length and maximum displacement and decrease of displacement

4 结论

(1) 锁口钢管桩与U型钢板桩不同,锁口处摩擦系数大小并不影响其抗弯刚度折减,但冠梁(端部约束)可显著减少锁口钢管桩的抗弯刚度折减。

(2) 采用锁口钢管桩做基坑支护结构时应设置冠梁并第一时间安装桩顶位置的支撑。

(3) 随着钢管壁厚与直径的增加,锁口钢管桩结构抗弯刚度显著提高,但冠梁对抗弯刚度折减的削弱随壁厚与直径的增加而减弱,其变化趋势逐渐减缓,呈双曲函数发展。

(4) 冠梁对锁口钢管桩抗弯刚度折减的削弱随置入深度的增加而加强,并且呈近似指数发展。

[1] Kawoki. Steel pipe sheet pile foundations design and construction[R]. Tokyo: Japanese Association for Steel Pipe Piles, 1999: 123-128.

[2] Sakiza. Reference for highway bridge design specifications for highway bridges: Part IV[R]. Tokyo: Japan Road Association,2002: 24-26.

[3] Risselada T J.Application of Tubular Steel Pipes as Structural Elements for Retaining Walls [J]. Dock and Harbor Authority,1986, 66(2): 215-220.

[4] Toshio A. Studies on the joint structure between footing concrete and steel sheet pipe pile wall[J]. Doboku Gakkai Rombun Hokokushu, 1988, 8(2): 47-56.

[5] Masakazu F. Large scale maritime structures using steel pipe piles[J]. Kawasaki Steel Technical Report, 1997(7): 41-47.

[6] Hisatoshi S. Steel sheet pile with drain pipe ‘Drain SP’[J].NKK Technical Review, 1998(12): 46-53.

[7] Kimura M. Offshore Construction of Bulkhead Waste Facilities by H-joint Steel Pipe Sheet Piles[C]//BGA International Conference on Foundations: Innovations, Observations, Design and Practice. Dundee: British Geotechnical Association, 2003:443-452.

[8] Inazumi S. Construction of vertical cutoff barrier using h-jointed steel pipe sheet piles with H-H joints[J]. Journal of the Society of Materials Science, 2005, 54(11): 1105-1110.

[9] Inazumi S. Impermeable Properties of H-jointed Steel Pipe Sheet Piles with H-H Joints[J]. Journal of the Society of Materials Science, 2008, 57(1): 50-55.

[10] Koichi I, Makoto K. Centrifuge model test and numerical analysis on steel pipe sheet piles reinforcement method[C]//Geo Congress 2008: Characterization, Monitoring, and Modeling of Geo Systems (GSP 179) Proceedings of sessions of Geo Congress 2008. Louisiana: ASCE, 2008: 165-172.

[11] Makoto K, Shinya I, Too J K A, et al. Development and application of H-joint steel pipe sheet piles in construction of foundations for structures[J]. Soils and Foundations, 2007, 47(2):237-251.

[12] Shinya1 I, Makoto K, Tadashi K T W, et al. Experimental study on impermeable properties of H-jointed SPSPs with H-H joints under soil coexistence[J]. Journal of the Society of Materials Science, 2010, 59(1): 74-77.

[13] Shinya I, Makoto K, Kazuhiro Y, et al. Construction of vertical cutoff barrier using H-jointed steel pipe sheet piles with H-H joints[J]. Journal of the Society of Materials Science, 2005,54(11): 1105-1110.

[14] CEN Eurocode 3. Design of steel structures, Part 5: Piling[S].

[15] Lohmeyer E. Discussion to ‘Analysis of sheet pile bulkheads’ by P. Baumann[J]. Proceedings of the American Society of Civil Engineers, 1934, 61(3): 47-55.

[16] Schillings R, Boeraeve P. Design rules for steel sheet piles—ECSC Project[R]. Lie’ge: CRIF Department of Steel Construction, 1996.

[17] von Wolffersdorf P A. Verformungsprongnosen fur Stutzkonstruktionen[R]. Kalrsruhej: Universitat Fridericiana,1997: 74-78.

[18] Hartmann-Linden R, et al. ECSC-Project final report.Development of rules for steel sheet piles and introduction into Eurocode 3: Part 5[R]. Aachen: RWTH, 1997: 59-66.

[19] BS8002. Earth retaining structures[S].

[20] Byfield M P, Mawer R W. Analysis of reduced modulus action in U-section steel sheet piles[J]. Journal of Constructional Steel Research, 2004, 60(3): 401-410.

[21] Katayama T, Nishimura S, Sakamoto S. Recent developments in steel pipe sheet pile methods[J]. Foundation Mechanics, 1993, 11:32-42.

[22] 王硕. 填海造陆地区钢管桩支护深基坑变形特性研究[D]. 石家庄: 石家庄铁道大学土木工程学院, 2010: 84-96.WANG Shuo. Deformation-property study of deep excavation supported by steel pipe sheet pile in sea reclamation areas[D].Shijiazhuang: Shijiazhuang Tiedao University. School of Civil Engineering, 2010: 84-96.