内配煤用量对某难选铁矿石压块直接还原焙烧的影响

魏玉霞,孙体昌,寇珏,余文,曹允业

(北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京,100083)

随着我国经济的高速发展,对铁矿石的需求量日益增加,近年来进口铁矿石的价格不断上涨,而高品位铁矿石逐渐枯竭,这使一些原来被认为没有开发利用价值的的贫铁矿石和难处理铁矿石越来越受到重视。我国具有丰富的铁矿资源,已探明储量近600亿t,其中98%为贫铁矿,平均铁品位只有32%[1]。为合理地开发利用低品位复杂难选铁矿石,近年来国内外科研工作者对复杂难选低品位铁矿石进行了直接还原焙烧研究,陈述文等[2]对贵州赫章鲕状赤铁矿粉矿进行了直接还原磁选试验,并对还原过程进行了热力学研究;孙永升等[3]对鲕状赤铁矿粉矿进行了直接还原研究,得到了铁品位为 85%的产品;高鹏等[4]对浸染微细粒度的复杂难选铁矿石粉矿进行深度还原,得到适宜的工艺条件。国外也有一些学者对直接还原焙烧进行研究[5-9]。近年来,杨大伟等[10-11]采用直接还原焙烧-磨矿磁选工艺处理鄂西宁乡式高磷鲕状赤铁矿,最终可得到高品位、高回收率、低含磷量的还原铁产品。曹志成等[12-13]对红土镍矿进行直接还原焙烧磁选回收铁和镍研究,也获得了较好的试验结果。在国内外大量有关低品位难选铁矿石直接还原的研究和报道中,所用的含铁原料一般都是经破碎以后得到的粒度较细的粉矿,并且目前多数仅处于实验室研究阶段。铁矿石粉矿直接还原在工业上难以得到应用,主要原因是会影响炉内透气性,降低产品产量和质量,极大地影响了低品位铁矿石直接还原的工业应用。因此,迫切需要对粉矿压块后再还原焙烧。粉矿加工处理一般采用烧结或球团工艺,而在该工艺中用到的原料一般是铁精矿,铁精矿具有粒度细,比表面积大、相对于原矿而言存在的矿物杂质较少等优点,其压块和后续的直接还原焙烧都相对简单。而铁矿石原矿所含矿物复杂、粒度较大、铁品位低而脉石含量高,其压块和还原焙烧复杂,因此对大粒度复杂难选铁矿石原矿的压块及直接还原焙烧就显得尤为重要。本文作者对粒径小于4 mm的低品位复杂难选铁矿石原矿压块后再还原焙烧磁选的可行性和影响因素进行研究,并且对不同内配煤用量条件下原矿压块后还原过程机理进行研究。

1 实验

1.1 原料性质

所用矿样为宁夏某地铁矿石(简称原矿),化学多元素分析结果见表1。由表1可见:原矿铁品位较低,仅为 33.48%,SiO2质量分数较高,为 19.15%,有害杂质S和P含量较低,其他杂质有K2O,Al2O3,CaO和MgO等。原矿扫描电镜分析结果如图1所示。由图1可见:主要矿物为浅白色的细粒赤褐铁矿和黑色的石英。其中,铁矿物主要以赤褐铁矿形式存在,并以微细颗粒(5 mm以下)嵌布在脉石中,即使在磨矿细度全部小于10 mm时,大部分赤褐铁矿仍无法完全与石英单体解离,这就决定了采用传统的选矿工艺进行铁的分选比较困难。

表1 原矿化学多元素分析结果(质量分数)Table 1 Main chemical composition of raw ore %

图1 原矿微观形貌Fig. 1 SEM image of raw ore

实验中还原剂为某地烟煤,破碎至粒径小于 4 mm。其工业分析结果为固定碳质量分数为55.22%,挥发分质量分数为33.43%,灰分质量分数为11.35%。

1.2 实验方法

在本研究中将直接还原焙烧冷却后的矿块统一称为焙烧块。由直接还原焙烧磨矿磁选最终得到的产品中铁的品位大于90%,为避免同常规的铁精矿相混淆,本研究中将该产品称为直接还原铁产品。

1.3 分析方法

采用 X线衍射仪(日本理学公司制造,Dmax-RD12kW 型)对焙烧块进行分析,工作参数如下:Cu Kα靶,扫描电压为40 kV,电流为100 mA,扫描速度为8 (°)/min,扫描范围为10°~100°。采用扫描电子显微镜分析焙烧块内部微观形貌,扫描电子显微镜为德国卡尔蔡司公司生产的配备能谱分析仪的EVO18型。

2 结果与讨论

2.1 原矿压块强度

实验中对膨润土、石灰、淀粉、水玻璃、糖浆和黏土等黏结剂进行了压块试验,但效果不理想。研究中所用的黏结剂C是一种有机黏结剂。该黏结剂在还原过程中不残留杂质,并且用量较小。因此,在原矿粒径小于4 mm、压力为150 kN、水用量为10%(质量分数)、不添加还原剂内配煤的条件下进行了黏结剂C用量试验,结果见图2。

图2 黏结剂C用量对原矿团块强度的影响Fig. 2 Effect of binder C dosage on strength of raw ore briquettes

由图2可知:不加入黏结剂C对原矿直接压块,从模具取出时团块已经破裂。但加入少量黏结剂C后其团块强度明显提高。在黏结剂 C质量分数为 0.2%时即可以使湿块落下强度达到4.2次/0.5 m,抗压强度达到50 N/个;干块落下强度达到5.2次/0.5 m,抗压强度达到120 N/个。

在原矿压块中需要加入一定量内配煤作为还原剂来完成后续的还原焙烧过程,故研究内配煤用量对压块过程影响。压块条件同上,试验结果见表2。

表2 内配煤用量对原矿团块强度影响Table 2 Effect of coal dosage on strength of raw ore briquettes

加入内配煤后进行原矿压块时其团块强度明显减弱,因此为了达到落下强度为4次/0.5 m,需要配加的黏结剂用量增加。由表2可以看出:在煤质量分数为15%时,需要添加0.5%的黏结剂C;在煤质量分数为20%时,需要添加0.6%的黏结剂C;当煤质量分数达到25%时,需要添加0.7%的黏结剂C后压块才能达到需要的强度。说明煤的加入减弱矿石的团块强度,煤量增加,黏结剂C的用量也应该提高。同时,对比湿块和干块强度,烘干后干块强度大于湿块强度。

2.2 原矿团块还原温度

在压块条件为压力为150 kN、水量为10%、黏结剂C质量分数为0.6%、内配煤质量分数为20%时压制成型的团块进行不同还原温度对产品铁品位和回收率及强度的影响试验,焙烧时间为40 min,磨矿磁选条件为磨矿细度小于74 μm占80%,磁选磁场强度为100 kA/m,结果如图3所示。

由图3可知:随着温度的增加,焙烧块强度显著增加,在1 050 ℃时抗压强度只有350 N/个,在1 200℃时达到1 650 N/个。还原温度的增加使焙烧块内铁相数量增加,金属铁间连接更紧密,所以焙烧块表现出来的强度较高。温度增加有助于提高焙烧块强度,但当温度大于1 200 ℃后焙烧块开始出现黏结现象,因此温度不宜太高。由图3还可以看出:随着焙烧温度的升高,铁品位和回收率显著提高,在1 200 ℃时铁品位和回收率分别达到 90.10%和 83.05%。综合考虑铁品位、回收率和焙烧块强度,确定最佳的还原焙烧温度为1 200 ℃。

图3 还原温度对直接还原效果的影响Fig. 3 Effect of reduction temperature on direct reduction

2.3 原矿团块还原时间

为了考察还原时间对原矿压块后还原焙烧的影响,在温度1 200 ℃进行了还原时间试验,压块条件同2.2节。结果见图4。

由图4可知:随着时间的延长,焙烧块强度逐渐提高,在30 min时抗压强度为1 100 N/个,在60 min时达到2 500 N/个。同时随着焙烧时间的延长,直接还原铁回收率逐渐增加。从30 min到40 min,铁回收率增加较大,在40 min时达到82.58%,继续延长焙烧时间,回收率增加不明显。在1 200 ℃还原时得到的直接还原铁品位都比较高,均在90%左右,随着还原时间延长,铁品位增加不明显。综合考虑铁品位、回收率和焙烧块强度确定最佳还原焙烧时间为40 min。

2.4 内配煤用量

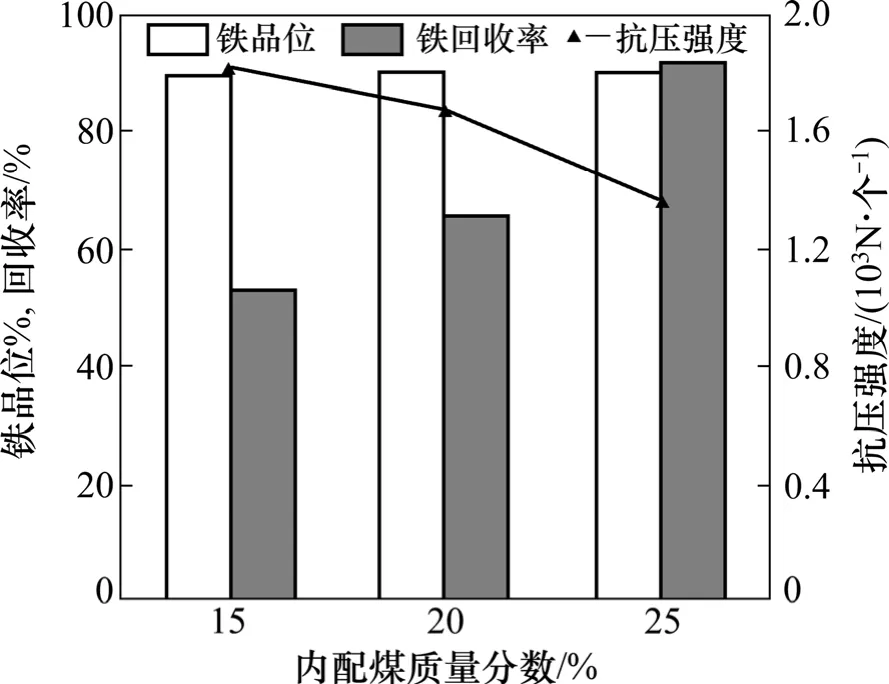

在温度1 200 ℃、焙烧时间40 min的条件下进行了不同内配煤用量还原焙烧试验,黏结剂用量按照表2试验结果添加,其他试验条件不变,结果见图5。

图4 还原时间对直接还原效果的影响Fig. 4 Effect of reduction time on direct reduction

图5 内配煤用量对直接还原效果的影响Fig. 5 Effect of coal dosage on direct reduction

从图5可以看出:随着内配煤用量的增加,直接还原铁产品中铁品位增幅不大,但是回收率显著增加,在内配煤质量分数为15%时回收率只有52.69%,内配煤质量分数为25%时回收率增加到91.52%。随着内配煤用量增加,焙烧块强度有一定降低,但是在内配煤质量分数为25%时强度仍比较高,达到1 365 N/个,焙烧过程没有发生碎裂、粉末化等问题。

通过上述试验确定的最佳焙烧条件为内配煤质量分数为25%,焙烧温度为1 200 ℃,焙烧时间为40 min。

2.5 原矿压块—直接还原—磨矿磁选全流程试验

粒径小于4 mm的原矿在内配煤质量分数为25%,黏结剂C质量分数为0.7%、压力为150 kN、水用量为10%条件下压块,压制成型的块进行直接还原焙烧。还原焙烧条件为:焙烧温度 1 200 ℃,焙烧时间 40 min。焙烧块再进行两段磨矿两段磁选试验,第一段磨矿细度为小于74 μm占47%,第二段磨矿细度小于74 μm占55%、两段磁选磁场强度均为100 kA/m。同样的试验重复2次,取2次试验结果的平均值,最终获得了铁品位为 90.05%,回收率为 91.26%的直接还原铁产品。

3 不同内配煤用量对原矿压块后还原过程的影响

3.1 不同内配煤用量焙烧块的XRD

对内配煤质量分数分别为15%、20%和25%原矿团块在1 200 ℃焙烧40 min后的焙烧块进行X线衍射分析,结果见图6。由图6可以看出:原矿中主要矿物是赤褐铁矿和石英(见图 6(d))。在内煤质量分数为15%时,有少量金属铁生成,但有大量铁橄榄石(Fe2SiO4)和铁尖晶石(FeAl2O4)生成,同时还有部分富氏体(FeO)(见图6(c));在内配煤质量分数为20%时,从图6(b)中可以看到有较多的金属铁生成,富氏体消失,铁橄榄石和铁尖晶石减少;在内煤质量分数为25%时,金属铁大量生成,铁橄榄石和铁尖晶石显著减少,同时在衍射图中出现了石英的衍射峰(见图6(a))。

图6 原矿和不同内配煤用量焙烧块物相分析Fig. 6 XRD patterns of raw ore and briquettes with different coal dosages

当还原剂内配煤用量较少时,焙烧块中有未还原彻底的中间产物富氏体生成,同时生成的富氏体与原矿中大量存在的SiO2和Al2O3生成了铁橄榄石和铁尖晶石以及由它们形成的共存相(图6(c))。继续增加煤用量,富氏体被还原成金属铁,铁橄榄石和铁尖晶石也被不断增加的碳还原成金属铁,因此在内配煤用量为20%时富氏体消失,铁橄榄石和铁尖晶石减少,金属铁量增加。进一步增加内配煤用量,铁橄榄石和铁尖晶石继续被还原,因此金属铁量达到最大,而铁橄榄石和铁尖晶石进一步减少,同时它们已还原后的产物石英出现(图6(a))。由此可见:在低品位原矿直接还原反应中,铁的生成主要来源于2个方面:一方面是铁氧化物的逐级还原最终生成金属铁(Fe2O3→Fe);另一方面是富氏体与石英等脉石反应生成了铁橄榄石和铁尖晶石,铁橄榄石和铁尖晶石的再还原生成金属铁(FeO+SiO2→Fe2SiO4→Fe , FeO+Al2O3→FeAl2O4→Fe)[14-18]。据此,实现铁橄榄石和铁尖晶石的再还原是提高直接还原铁回收率的关键。XRD分析结果与试验结果一致,随着内配煤用量增加,直接还原铁产品回收率随之增加。

3.2 焙烧块中矿物形态及嵌布关系

虽然以上的 XRD分析说明了还原焙烧过程中铁矿石中矿物的还原变化过程,但对还原过程中的矿物存在状态及嵌布关系等无法得知,因此对焙烧块进行了扫描电子显微镜分析。

直接还原焙烧的条件与 XRD分析时相同,SEM分析见图 7。白色部分经能谱分析为金属铁,灰色的物质是铁橄榄石,浅灰色的是富氏体。在内配煤质量分数为15%时,从图7(a)可以看出:只有少量金属铁晶粒生成,并且铁粒较小,大部分为生成的铁橄榄石,并且从图 7(e)中看出铁橄榄石中的 Fe含量较高,Si和Al含量很低,还原不彻底,同时,还有富氏体(图7(a)中3点位置)生成;在内配煤质量分数为20%时,从图7(b)中可以看出有较多的铁晶粒生成,铁粒逐渐长大,但仍有一些铁橄榄石,图7(g)中铁橄榄石中Fe含量降低,Si和Al含量明显升高;在内配煤质量分数达到 25%时(图 7(c)),生成的大部分为单质铁,且铁晶粒逐渐长大并连接成片,与脉石矿物边缘界限分明,有利于铁的单体解离。从图7(h)中可以看出:铁橄榄石中Fe含量最低,Si和Al含量最高。铁大部分都被还原成单质铁,并且杂质Si被富集,与铁分离出来,图7(i)中还出现石英。分析结果与XRD分析结果一致。

图7 不同内配煤用量焙烧块的微观结构和能谱分析Fig. 7 Electron microscope photograph and energy spectra analysis of briquettes with different coal dosages

4 结论

(1) 对原矿品位为33.48%铁矿石进行了压块直接还原研究,在最佳条件下得到了铁品位为90.05%,回收率为91.26%的直接还原铁产品。

(2) 原矿压块用黏结剂C对原矿直接压块有效,只需要0.2%即可。同时发现加入内配煤会降低原矿的成块性,内配煤用量越多,原矿成块性越差。

(3) 原矿中赤铁矿的还原经历了从高价铁向低价铁转化的过程,增加原矿压块的内配煤用量,有助于赤铁矿的还原,同时,可以实现铁橄榄石和铁尖晶石的再还原,进而提高直接还原铁产品的回收率。

(4) 内配煤用量增加,促使铁颗粒的聚集长大,同时有助于脉石元素与铁的分离。

[1] 刘军, 靳淑韵. 中国铁矿资源的现状与对策[J]. 中国矿业,2009, 18(12): 1-2.LIU Jun, JIN Shuyun. The actuality and countermeasure of the iron ore resource in China[J]. China Mining Magazine, 2009,18(12): 1-2.

[2] 陈述文, 曾永振, 陈启平. 贵州赫章鲕状赤铁矿直接还原磁选试验研究[J]. 金属矿山, 1997(11): 13-16.CHEN Shuwen, ZENG Yongzhen, CHEN Qiping. Experimental research on the direct reduction-magnetic separation of hezhang oolitic hematite ore in Guizhou[J]. Metal Mine, 1997(11):13-16.

[3] 孙永升, 李淑菲, 史广全, 等. 某鲕状赤铁矿深度还原试验研究[J]. 金属矿山, 2009(5): 80-83.SUN Yongsheng, LI Shufei, SHI Guangquan, et al. Research on deep reduction of an oolitic hematite[J]. Metal Mine, 2009(5):80-83.

[4] 高鹏, 韩跃新, 邹春林, 等. 深度还原工艺对铁颗粒粒度影响规律研究[J]. 中国矿业大学学报, 2012, 41(5): 817-820.GAO Peng, HAN Yuexin, ZOU Chunlin, et al. Effect of reduction process on size of iron grain[J]. Journal of China University of mining and technology, 2012, 41(5): 817-820.

[5] Suzuki H, Mizoguchi H, Hayashi S. Influence of ore reducibility on reaction behavior of ore bed mixed with coal composite iron ore hot briquettes[J]. ISIJ International, 2011, 51(8): 1255-1261.

[6] Liu G S, Strezov V, Lucas J A, et al. Thermal investigations of direct iron ore reduction with coal[J]. Thermochimica Acta, 2004,410: 133-140.

[7] Chowdhury G M, Roy G G. Application of genetic algorithm(GA) to estimate the rate parameters for solid state reduction of iron ore in presence of graphite[J]. Computational Materials Science, 2009, 45: 176-180.

[8] Jozwiak W K, Kaczmarek E, Maniecki T P, et al. Reduction behavior of iron oxides in hydrogen and carbon monoxide atmospheres[J]. Applied Catalysis A: General, 2007, 326: 17-27.

[9] Sen R, Mitra M K, Mukherjee S, et al. Effect of grading of chromite ores on the quality of briquettes[J]. ISIJ International,2010, 50(2): 200-206.

[10] 杨大伟, 孙体昌, 徐承焱. 高磷鲕状赤铁矿还原焙烧同步脱磷工艺研究[J]. 矿冶工程, 2010, 30(1): 29-31.YANG Dawei, SUN Tichang, XU Chengyan, et al. Reducing roasting and a synchronized dephosphorization of a highphosphorus oolite hematite[J]. Mining and Metallurgical Engineering, 2010, 30(1): 29-31.

[11] 李永利, 孙体昌, 徐承焱, 等. 高磷鲕状赤铁矿直接还原同步脱磷新脱磷剂[J]. 中南大学学报: 自然科学版, 2012, 43(3):827-834.LI Yongli, SUN Tichang, XU Chengyan, et al. New dephosphorizing agent for phosphorus removal from high-phosphorous oolitic hematite in direct reduction roasting[J].Journal of Central South University: Science and Technology,2012, 43(3): 827-834.

[12] 曹志成, 孙体昌, 杨慧芬, 等. 红土镍矿直接还原焙烧磁选回收铁镍[J]. 北京科技大学学报, 2010, 32(6): 708-712.CAO Zhicheng, SUN Tichang, YANG Huifen, et al. Recovery of iron and nickel from nickel laterite ore by direct reduction roasting and magnetic separation[J]. Journal of University of Science and Technology Beijing, 2010, 32(6): 708-712.

[13] 及亚娜, 孙体昌, 蒋曼, 等. 煤种对红土镍矿直接还原焙烧—磁选的影响[J]. 有色金属, 2011(1): 27-30.JI Yana, SUN Tichang, JIANG Man, et al. The effect to nickel-bearing laterite by direct reduction roasting-magnetic separation with different types of coal[J]. Nonferrous Metals,2011(1): 27-30.

[14] Narcin N, Aydm S, Sesen K, et al. Reduction of iron ore pellets with domestic lignite coal in a rotary tube furnace[J]. Miner Process, 1995, 43: 49-59.

[15] Coetsee T, Pistorius P C, Villiers E E. Rate-determining steps for reduction in magnetite-coal pellets[J]. Minerals Engineering,2002, 15: 919-929.

[16] Luo S Y, Yi C J, Zhou Y M. Direct reduction of mixed biomass-Fe2O3briquettes using biomass-generated syngas[J].Renewable Energy, 2011, 36: 3332-3336.

[17] 梅贤恭, 袁明亮, 左文亮, 等. 铁帽型含金复合矿煤基直接还原过程中铁氧化物的行为[J]. 烧结块团, 1997, 22(6): 8-11.MEI Xiangong, YUAN Mingliang, ZUO Wenliang, et al. The behaviour of iron oxide in the direct reduction of goosan type-gold composite ores with coal base[J]. Sintering and Pelletizing, 1997, 22(6): 8-11.

[18] 朱炳秀, 魏国, 姜鑫, 等. 低配碳比含碳球团直接还原的实验研究[J]. 东北大学学报, 2012, 33(2): 247-250.ZHU Bingxiu, WEI Guo, JIANG Xin, et al. Direct reduction of ore-coal composite pellets bearing low carbon content[J]. Journal of Northeastern University, 2012, 33(2): 247-250.