基于ROV操作的深水多层水泥压块吊放装置设计及应用

张云鹏,石锦坤,杨盛,刘毅,杨转

(深圳海油工程水下技术有限公司,广东 深圳 518000)

0 引言

随着海洋石油工业的发展,水下生产系统分布越来越复杂。水下生产系统中包括各类海底管线、海缆、电缆等,用于输送油气、传输电力和信号。由于海底地形不平、地质复杂、海洋状况多变、过往船舶及水生物的干扰等因素,容易造成管缆的损坏。为确保水下设施正常运转,避免裸露的管缆磨损,防止渔船/水生物等对其造成损伤,使用水泥压块对海管和海缆进行保护是一种较常用的形式[1]。

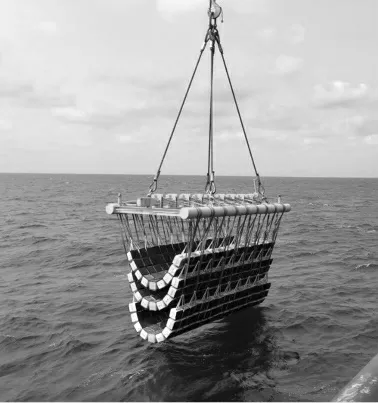

在海上安装水泥压块时,通常需要用到水泥压块吊放装置。使用施工船舶的吊机钢丝绳连接水泥压块吊放装置,将吊放装置连同水泥压块从船舶甲板起吊,并缓慢下放至接近海床位置。通过操作吊放装置操作杆,快速释放水泥压块,覆盖至海管或海缆表面。完成水泥压块下放操作后,船舶吊机将吊放装置及其上的索具重新回收至施工船舶甲板。

目前,国内海洋石油工程中已设计多种形式的水泥压块吊放装置,已在国内部分海上油气田工程项目得到了应用,具有一定的实践基础。部分吊放装置是基于潜水员操作[2],部分是基于ROV操作。基于ROV操作的吊放装置有双推杆和单推杆[3]、单层或上下层等形式。在现有的水泥压块ROV吊放装置中,操作最为方便的通常为单推杆单层设计形式,ROV仅需推动一端的推杆,即可释放水泥压块。但是此类吊放装置的局限是每次只能吊装下放1层水泥压块,船舶吊装作业重复低效,造成资源浪费,尤其在深水工程项目中,一次下放吊机的收放时间就高达2 h以上。因此,迫切需要一套高效安装水泥压块的新装置,可以实现一次吊装下放多层水泥压块,应用于深水项目,以提高水泥压块水下安装效率,节约成本。

目前国内还没有关于多层水泥压块水下逐层释放的相关设计和技术,国外工程施工有类似的设计,但没有较系统的研究资料。

依托南海深水流花16-2油田群工程项目,技术人员在以往的工程实践基础上,设计并建造了多层水泥压块吊放装置,并顺利应用于海上施工中,极大地提高了施工效率。本文将对该吊放装置的设计方案、关键技术、有限元分析、海上施工效果等内容进行详细的阐述和总结,以期为今后的相关工程项目提供参考。

1 多层水泥压块吊放装置设计方案

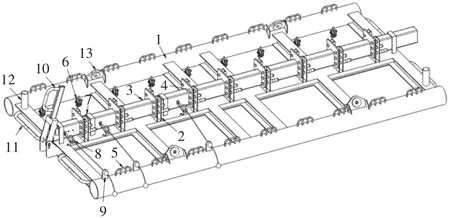

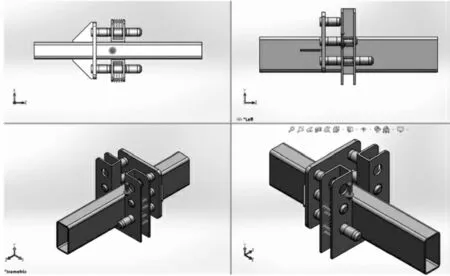

在传统的ROV单推杆吊放装置基础上,创新设计多层水泥压块吊放装置。该装置由吊装框架、中心传动轴、3层限位结构、限位销轴及抽拉缆索、操作杆等结构组成。由限位支座和限位销锁住3层吊带来同时吊装3层水泥压块,再利用ROV操作手柄,推动中心传动轴轴向滑动,依次解锁各层吊带,在水下逐层分别释放并安装水泥压块,如图1 、图2所示。

图1 吊放装置锁定状态示意图

图2 多层水泥压块吊放三维模型

2 多层水泥压块吊放装置关键技术

2.1 限位支座及传动销的设计

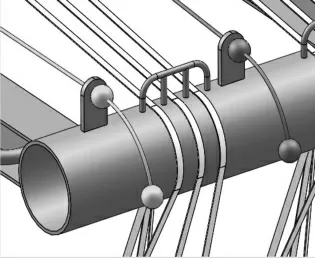

水泥压块吊放装置中设有3层长度不等的限位传动销和限位支座槽,传动销通过中心传动轴的滑动依次进入限位支座槽内,预先将3层吊带由下至上卡入支座槽。导向限位门起到导向中心传动轴的作用,同时限制限位销的移动,保证水泥压块稳固锁定。3个限位销分别对应3层吊带的锁定与解锁,拔掉限位销后,ROV可拉动操作手柄使中心传动轴滑动将对应层传动销脱离支座槽,从而解锁对应层的吊带,实现压块逐层释放。

2.2 优化操作设计

图3 限位支座及传动销

每个限位销末端绑有绳索并连接2个尼龙绳头结(Monkey Fist),并将头结卡在吊架两侧钢管的限位板上,配合小钩可以起到拔出回收限位销的作用,回收的位置不影响ROV后续的操作,也不干扰水泥压块的安装。

通过尼龙绳头结进行操作,ROV无需进入吊放装置内侧,在装置外侧边缘处很容易拉动头结将各个限位销拔出,逐层释放水泥压块。ROV水下操作便捷,指令动作少,可靠性高。

3档吊带导向使3层水泥压块的吊带互不干扰,3档吊带导向设置对应各层水泥压块吊带、各层传动销和限位销,便于吊带与吊放装置的连接,操作简单。

3 有限元分析

3.1 设计参数

根据水泥压块吊放装置的吊装及操作需求,确定了以上介绍的基本结构形式,并选用合适的材料。完成结构基本设计后,需要对吊放装置进行强度计算。

根据通常海洋石油工程项目的水泥压块需求,单块水泥压块的质量按10 t计算,吊装的数量为3块,水泥压块的长宽尺寸为6.25 m×3.1 m。

吊放装置采用普通Q235B钢材设计,表1为结构材料的基础参数。

表1 结构材料参数

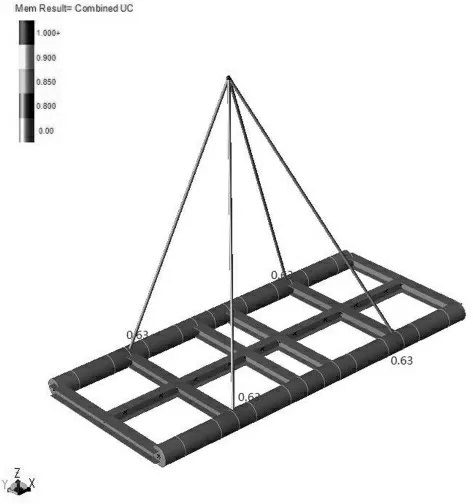

3.2 基于SACS结构强度分析

使用海洋工程结构计算软件SACS,根据吊装的水泥压块质量计算施加荷载,取吊装动态放大系数为2.0,对多层水泥压块吊放装置进行整体吊装模拟计算。将模型顶部的吊点设置为固定,压块吊带与竖直方向的夹角设置为70°,3块水泥压块的总质量均布于结构两侧钢管挂吊带点进行加载。

计算杆件最大材料利用率UC值为0.63,结构强度满足设计要求。

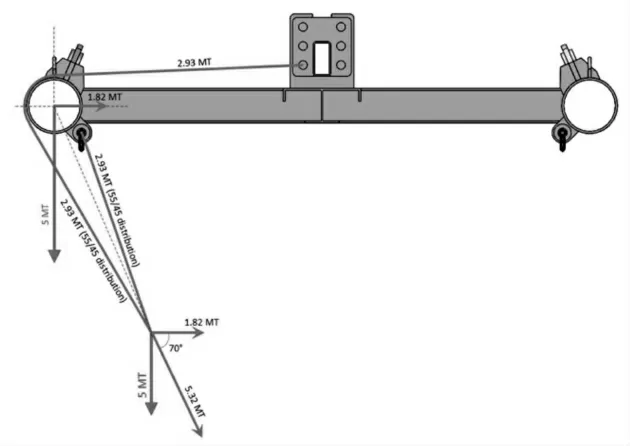

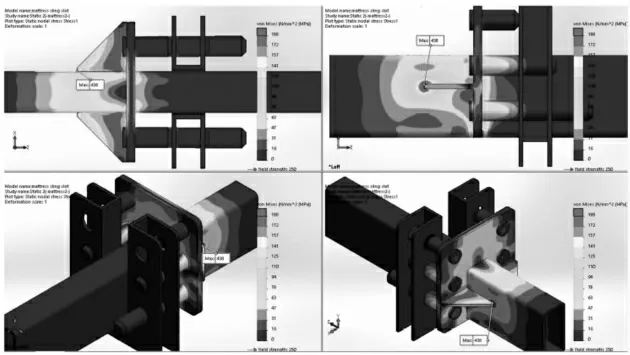

3.3 基于SolidWorks simulation局部应力分析

应用有限元分析软件SolidWorks simulation模块对多层水泥压块吊放装置销轴处局部结构进行有限元分析。根据吊放装置的结构形式和吊带状态,模拟计算吊带受力Fbelt与中心销轴所受横向拉力Fpin之间的数值关系,Fpin=0.55Fbelt,计算每根销轴所受横向拉力Fpin=0.55×5.32×2.867÷9=0.93 t,如图6所示。

图4 吊放装置外侧结构

图5 整体吊装结构计算模型

图6 吊带与插销受力计算

将横向拉力荷载Fpin施加至销轴进行局部结构强度分析,如图7所示。

图7 销轴局部模型

图8为有限元计算结果云图,由结果可知,不考虑筋板边缘的应力集中点,在挡板和推杆上的最大应力为141 MPa。根据DNVGL-OS-C201规范,许用应力为188 MPa(0.8×Fy)。因此,材料利用率UC=141÷188=0.75,结构强度满足设计要求。

图8 销轴局部应力分析

4 工程应用

在流花16-2油田群工程项目中,需要安装56块水泥压块对水下管缆进行保护。为提高施工效率,国内首次自主设计、建造3层水泥压块吊放装置进行水泥压块的安装。单台ROV操作的情况下平均每块安装时间约125 min,而以往同类型施工作业单层水泥压块安装时间需要210 min,较以往节省85 min,效率提高了近40%。采用该装置安装56块水泥压块需要吊机的起吊回收次数为19次,比传统每次吊装下放1块水泥压块需要吊机的起吊回收次数减少了37次,显著地提高了工作效率,节省了3.3船天,节省成本约50万元×3.3=165万元,取得了良好的经济效益。

5 结语

1)使用吊放装置每次可同时下放3层水泥压块,减少了船舶吊机及辅助设备的使用次数,提高了施工效率,节省了大量成本。对于作业水深更深的环境,安装的水泥压块越多,降本增效效果越显著。

2)ROV水下操作便捷,指令动作少,可靠性高。双ROV配合时,水泥压块定位准确、就位快、安装精度高。

3)该技术及装置应用灵活,可根据实际需求调整吊放方案,能够更好地应对突发状况,降低风险。也可根据项目情况、海上状况对压块层数进行调整,或将2台吊放装置组装在一起,双倍层数安装。同时,陆上也可用作转运压块作业,提高转运效率。

4)该吊放装置在流花16-2油田群工程项目中的成功应用,为其他项目甚至超深水项目安装水泥压块提供了参考依据,具有重要的应用推广价值。

图9 水泥压块海上吊装

图10 水泥压块水下释放