大型汽轮机转子动平衡试验站的设计制造

王 双

(机械工业第二设计研究院,浙江 杭州 310022)

0 前言

350 t转子超速动平衡试验站,是电站装备制造企业生产大型汽轮机发电设备的关键装备。也是研发180万千瓦级核能发电设备制造的必备装备。该试验站能够平衡转子的重量为35~350 t,直径7 m,长度20 m,居国内第一,世界前列。该动超试验站既可作汽轮机转子的动平衡试验和超速试验,也可作发电机转子的动平衡及超速试验工作;既可作刚性转子的动平衡试验和超速试验,也可作柔性转子的动平衡及超速试验工作。它的建成投产,填补了国内发电设备科研、制造行业在装备方面的一项空白。标志着我国完全具备自主研发大型发电设备的基本条件;标志着我国自主研发、设计、制造大型发电设备的能力已跨入国际先进水平的行列。

动平衡试验站的核心设备,是不平衡量检测设备。350 t超速动平衡试验站用来检测不平衡量的摆架及不平衡量数值处理装置,选用德国申克生产的最新产品。配备先进的动平衡软件,使得平衡效率高,工作环境好,劳动强度低。动平衡试验站的关键辅助设备,是真空防爆舱。真空防爆舱系大型非标设备,全新设计,现场制造。建造周期短,成本低,质量有保证,使用维护方便。该试验站自2011年6月建成并投入使用以来,运行状况良好,各项性能指标全部达到设计要求。

1 设计原理及参数简介

350 t超速动平衡试验站的设计,按功能分为两大部分:不平衡量测量系统和辅机系统,如图1、图2所示。两个系统功能独立,作用相关。动平衡时,分别在两个台面上操作。

1.1 不平衡量检测系统

不平衡量检测系统主要由摆架、振动传感器、位移传感器及电子测量仪等组成。该系统是动平衡试车站的核心部分,全部设备为德国申克进口,动平衡装备水平国内领先、国际一流。

(1)摆架为整体结构的DH13A/350T型。动平衡过程中,试验转子支承在摆架的轴承座上作匀速转动,转动的转子因偏心产生离心力,周期性的作用在摆架上。摆架上的轴承座做受迫振动。

(2)振动传感器T27和位移传感器IN085,分别装在摆架上。把振动信号、位移信号转化为相应的电信号,通过电缆送到操控室的检测系统,完成不平衡量的检测工作。

(3)操作微机上装有高速动平衡测量软件CAB920-H。检测数据可直接显示,即时打印。

(4)微机上装有柔性转子高速动平衡软件CABFLEX++系统。可以即时采集振动测量数据并作出相应评价。

1.2 辅机系统

辅机系统是检测系统正常工作的平台,是动平衡试验站设计建设的主要部分。其主要作用是保证转子能够按测量要求的转速转动。按功能分为四个部分:拖动系统、润滑系统、真空系统、辅助系统等。

(1)拖动系统。根据转子不平衡检测原理的要求,拖动机应起动灵活,升速、减速均匀,应能在任意转速点上恒速转动。考虑到动平衡的工作效率,还要求升速、减速的时间要短,即就是良好的加速性能。通常情况下直流电机和交流变频电机都能满足拖动要求。电机功率的大小是根据最大平衡转子的重量、转速、以及要求达到最高转速所需的时间计算得来的。由于汽轮机转子是在真空舱里转动,汽轮机转子的阻力设计时可按普通转子简化计算。350 t超速动平衡试验站,选用一台10 kV、15 000 kW、1 500 r/min同步变频电机。电源为一台20 000 kW变频机组。

电机通过齿轮变速箱、中间轴、无伸缩万向联轴节和试验转子相联接,从而带动转子高速转动。变速箱为升速变速箱,升速比1.5和3两档,功率15 000 kW。中间轴功率15 000 kW,轴伸出端和壳体间装有压缩空气润滑的动密封装置。动密封漏率小于40 Pa·L/s。

变速箱的中间轴端装有一个额定转速5 r/min的液压马达。用作低速盘车和盘车起动,可分别在操作室和现场控制。现场控制设置为两种运行模式,点动和连动。点动用于安装平衡重时,准确查找不平衡位置,点动转速0.5 r/min。现场加平衡重时,非常方便。连动用于低速盘车,盘车转速5 r/min。液压马达的输出端装有超越离合器,当主电机转速达到5 r/min时,液压马达会自动脱开,完成盘车起动。使用盘车起动,起动平稳、灵活,起动电流小。

变速箱、中间轴为法国芬兰德产品。如图3所示。

图3 电机、变速箱、中间轴Fig.3 Motor,gear-box and joint axle

(2)润滑系统。根据工作状况分为大气润滑油和真空润滑油系统两大部分。每个系统都有相应的油站、油箱及油过滤装置。油站的额定供油量是最重要的设计参数,其大小应满足各润滑点的总需求。

工作中润滑油供给不能终断。考虑到安全因素,每个油站均设置一个高位备用油箱。正常工作时,油箱一直处于满油状态,当油站因断电停止供油时,高位油箱的油会在重力的作用下流入润滑系统。备用油箱的容量,取决于设定的备用供油时长。备用油箱的安装高度决定于最小供油压力。本系统选用备用供油3 min,备用油压0.2 MPa。

大气润滑油系统专门为拖动系统供油。油站由三台额定压力1 MPa、流量900 L/min的螺杆泵,一个18 m3的方型储油箱,一个6 m3的方型高位备用油箱组成。顶轴油站为两台额定压力32 MPa、流量40 L/min的柱塞泵。

真空油润滑系统专门为试验转子轴承提供润滑油。油站由四台额定压力1 MPa、流量1 800 L/min的螺杆泵,一个50 m3的圆柱形储油罐,一个16 m3的园柱形高位备用油罐组成。由于罐内需抽真空,设计应按压力容器对待。顶轴油站为三台额定压力32 MPa、流量40 L/min的柱塞泵。

每个油站正常工作时,均有一台泵作为备用泵。每个润滑油站的每台油泵出口,均装有相应的过滤器和润滑油冷却器。过滤器过滤精度20μ。每个油箱均装有润滑油加热器。油温低于30℃时,电加热系统自动起动,高于55℃时,自动关闭。

1.3 真空系统

主要由真空舱和真空机组等两大部分组成。

(1)真空舱是一个直径10 m,长度24 m的桶状钢结构件。大门和桶体之间装有高强度耐油唇形橡胶密封圈。设计漏率要求不大于800 mPa·L/s。真空状态下,作用在密封大门上的作用力接近8 MN。如图4所示。

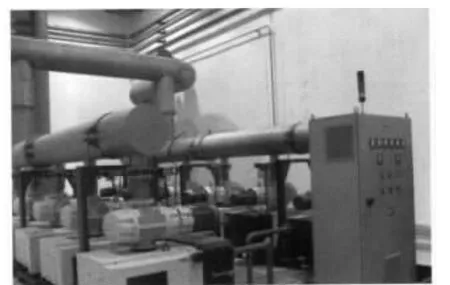

(2)真空机组。由12套主真空泵组,外加1套润滑油除气用真空泵组成。每套主真空泵组,均由一台WAU2001罗茨泵、一台SV750B单级油封式旋片泵串联组成。除气泵组则由一台WAU1001罗茨泵和一台SV630B旋片泵串联组成。13台机组同时工作,真空舱最低真空度50 Pa。抽到133 Pa时,耗时不大于54 min。真空抽空管路上装有两个DN160电磁气动排空阀,排空时间15 min。

图4 真空舱Fig.4 Vacuum module

真空泵组及排空阀为莱宝天津工厂生产,如图5所示。

图5 抽真空泵组Fig.5 Vacuum pump assembly

1.4 辅助系统

主要由润滑油冷却泵组、润滑油站备用电源、转子运送平车及其它辅助设备等组成。

(1)润滑油冷却泵两台,一用一备。冷却水压0.2 MPa,流量400 m3/h。

(2)润滑油站备用电源为一台320 kW柴油发电机组。每次试验前,起动发电机组,人为模拟切换,能正常供电后停机待用。顺利完成后,视作电源备用有效。

(3)摆架运送平车,德国申克生产。最大承载能力440 t,速度0~10 m/min可调,摆架升降不同步误差小于0.2 mm。

2 非标设备制造

真空舱是试验站设备中唯一的大型钢结构件。舱体直径10 m、长24 m。一端为带夹层的固定封头,另一端为带夹层的可移动大门。钢构件自重约800 t左右。

真空舱筒体在车间分为五段制作,现场安装时再拼焊为一个整体。第一段:后墙板筒节段。第二、三、四段:中间筒节段。最后一段:法兰筒节段。后墙板筒节段墙板夹层中的钢骨架制作时先不做,留在组装完后焊装。每个筒节,均加装20#槽钢制作的米字型工艺支撑。如图6所示。

图6 米字型工艺支撑Fig.6 Mi-zi type technique support

法兰筒节段和密封大门直径10 m,整件加工后无法运输。因此,设计分为上下两段制作,销合在一起后,再整体加工直径10 m的环形密封面,平面度要求1 mm以内。机加工过程分粗加工、精加工两道工序完成。粗加工前、后,工件做时效处理。如图7所示。

图7 法兰筒节段和密封大门Fig.7 Joint section of flange and the sealed door

3 关键设备的安装

3.1 真空舱的安装

分段制作好的真空舱筒节段按照先墙板筒节段、中间筒节段1、中间筒节段2、中间筒节段3的次序,使用450 t的汽车吊依次吊装到事先装好的筒体支架上。然后调整、对位、焊接。最后再吊装、对焊法兰筒节段。如图8所示。

图8 吊装Fig.8 Hoisting

密封大门在筒体周围的钢筋水泥浇注完成后安装。先用吊机把下半部分吊装在大门移动机构上,再把上半部分吊装就位。销合后,焊接结合面。焊完后修平密封面焊缝,最后浇注混凝土。

3.2 摆架中心和中间轴中心的对中

摆架的中心是由前后摆架在舱体内L槽铁上的摆放位置决定的。对中就是要求中间轴安装过程中,中间轴的中心要和摆架的中心在一条直线上。

第一步,把前摆架放在接近实际工作的位置,后摆架放在L槽铁全长2/3处。调整摆架两侧面相对L槽铁侧立面的距离相等。配作一侧斜铁下端的垫板,使得斜铁全部压下时,摆架侧面和L槽铁侧面密合。(工作时,这个侧面的斜铁始终全部压到底,确保每次摆架就位时,摆架中心理论上始终处在最初的安装线上)。

第二步,在中间轴头上安装一个专用的靶笼。

第三步,在每个摆架轴承孔间架设两个中心透光的大三角架。在靶笼的前端孔上装一个透光的小三角架。在靶笼的后端孔上装一个光学靶芯。

第四步,利用光学对中仪,通过调整中间轴的位置,使得靶笼上的靶点和五个支架上的中心处在一条直线上。

其中,靶芯和大小透光三角架系光学对中仪自带附件。靶笼自制。对中仪如图9所示。

图9 光学对中仪对中Fig.9 Centering of optical centering instrument

4 调试过程中出现的几个问题

(1)油路的冲洗。因摆架润滑油管路长,拐弯多。若按常规方法冲洗,时间会很长。因此在摆架进油口加装一套过滤器。不仅冲洗时间大大缩短,而且可以确保进入摆架的润滑油永远是干净的。

(2)拖动电机的顶轴油站。拖动电机的顶轴油站,设计为一台泵同时向两个轴承供油。第一次使用时出现一端抬起,而另一端抬不起来现象。处理的办法是把两端轴承盖紧定螺钉松开,反复顶几次后,情况将有所改善。再给轴承进油端分别加装一段节流管,问题会彻底解决。

(3)摆架顶轴油站。摆架顶轴油站设计为两台泵分别向两个轴承单独供油。平衡发电机有时出现一端顶不起现象。解决的方法是松开摆架上轴承盖,反复顶几次就可以解决。

(4)天津莱宝提供的风冷抽真空机组,重复第二次抽真空时,部分机组就会过热停机,冬季以外几乎无法运行。通过加装强力通风装置,问题彻底解决。

(5)取掉摆架润滑油主管路上的减压阀,润滑油的压力改为由上油箱进油管阀门来控制。阀门开度增大,流进上油箱的油量加大,摆架的进油压力就降低。阀门开度减小,流进上油箱的油量减少,摆架的进油压力就升高。

(6)进入摆架的油压不能高于备用油箱高差所产生的压力。如果油压偏高,应更换轴瓦为专用轴瓦。即在轴瓦内表面的中间开一个适当的环槽。槽子宽度越大,降压效果越明显。

(7)真空润滑油系统中,备用油箱进油管上的阀门,应采用截止阀或闸阀。有利于方便、平滑的调节供油压力及相应的供油量。动平衡时,切记每更换一种平衡转子的规格,就要调整一次该阀门的开度。

(8)真空油站所需工作油泵的台数,决定于摆架轴承所需的油量。应保证泵组的输出总油量大于摆架轴承所需的油量。多余的油会通过备用油箱回流到泵的入口油箱。

(9)真空油站储油罐中的润滑油,供油前,应进行脱气处理。当真空度达标后,开启脱气循环泵,以油罐中的油完全循环两次为脱气完成标准。整个试车过程中脱气真空泵应一直工作。

5 结束语

350 t动平衡试车站,系国内首家建造使用的最大试车站,国际上等同大小的试车站也为数不多。其设计是在总结了现有80 t及200 t级动平衡试车站成功运行的经验基础上完成的。所选用装备的性能可靠,运行安全。制造过程中,有效地解决了大型真空舱制作、运输、安装难题,以及多台同轴设备安装的准确对中等问题。

[1]邓旺群.汽轮机转子高速动平衡技术研究[J].汽轮机技术,2004(1).

[2]沈鸿.机械加工工艺手册(2版)[M].北京:机械工业出版社,2007.