基于Inventor-Ilogic计算倾动铁水重心和力矩的新方法

魏 玲,腾 彦,章文超

(宝钢工程技术集团有限公司,上海 201900)

0 前言

转炉、钢水罐、铁水罐和渣罐是炼钢单元盛装钢水、铁水和渣的设备,在设备的工作过程中需要实现0~360°倾转,里面的液体(钢水、钢渣、铁水)的重心随角度不断变化,其重心位置变化复杂,传统的计算方法有公式法、切片法、积分法等,其不足在于:一是运用繁琐的数学公式,计算复杂,容易出错;二是当设备腔型发生变化时,需要重新进行计算,重复工作量大,工作效率极低;三是传统方法只能针对重心和力矩进行计算,不能计算出关键的工艺参数。目前国内虽然在机械设计领域三维设计已经十分普遍,但还没有一种方法能实现对于流体重心及力矩的自动计算,尤其是当工艺参数发生变化时,需要对设备重心和力矩数据重新进行计算,重复工作量大,工作效率极低。

本文利用三维软件Inventor进行实体建模,利用其功能模块Ilogic的编程功能,提出一种计算倾转铁水(含渣)重心计算的新方法,以及转炉倾动力矩计算的新思路。该方法还可以推广到钢水罐、铁水罐等炼钢设备以及各种包罐类设备上。

1 获得液体重心的计算方法

1.1 传统方法[1]

传统计算流体重心的方法有公式法和切片法。公式法是把铁水在炉内的形状分成蹄形体或截蹄形体、削圆锥体、削球缺体,然后分别根据公式计算个体的体积然后相加以得到重心计算的公式。切片法的基本原理是根据转炉炉型的特点,炉子液体按垂直炉体轴线方向切割出的横截面都是圆形或弓形,利用机械设计手册的弓形表计算横切片的重心位置。无论哪种方法,计算都相当繁琐,容易出错,模型参数不能修改。

1.2 切割法[2]

随着三维软件在设备设计的应用,对于流体重心的计算发生了质的变化,结合三维软件,根据工艺提供的资料绘制基本内腔形状,包括:炉壳,新、旧耐材,然后绘制三维满炉液体(钢水和钢渣),建立某个倾转角度下的工作平面对液体进行切割,然后查看零件的质量属性,不断调整平面的位置,直到零件的质量满足要求。图1为切割法获得的在某角度下液体的重心位置,该方法借助三维软件可以查看质量属性的特点,较传统的方法简单易操作,而且准确度和效率都有明显提高,但一般要得到满足要求的钢水,往往平面需要调整多次,而且当内腔形状发生变化的时候,需要重新进行切割,运用这种方法计算相对准确,但工作量相对较大,当炉型发生改变需要重复计算。

1.3 三维编程法

本方法基于三维设计模型,结合三维软件的ilogic编程的功能,在对模型进行某些需要的参数设置,在三维环境下进行编程,自动搜索到所需切割平面,直接获得整个设备的合成重心,三维编程法在某一个角度上获得的设备合成重心如图2所示。并把需要数据输出到excel,并能实现模型修改后数据的同步更新。具体流程如下:

(1)对三维模型的设置。定义钢水量280 t,钢水密度6.9 g/cm3,渣量28 t,渣密度2.8 g/cm3,定义分割特征等;

(2)编制程序。利用二分法循环搜索判定分割平面的位置,最终找到定义的钢水量和渣量相同的平面位置,并把结果输出。三维编程法的流程图如图3所示。

通过三维软件Inventor的Ilogic功能,在对设备进行三维建模以及参数化编程以后,可以快速、准确地获得所有倾转角度设备的液体重心以及倾动力矩,为驱动功率的合理选型提供了可靠依据,大大降低了设计时间和成本,并且设备内腔形状发生变化时,不需要重新计算,其计算方法还可以移植到相似设备上,较传统的计算方法有更好的通用性和可视化效果,此方法提高了技术的可信度,更易被业主接受。

2 倾动力矩的计算

当设备的合成重心得到以后,计算倾动力矩就是轻而易举的事情。只需要用设备的总重乘以重心坐标的X值即可,计算公式极其简单,而它们也只是三维建模的所得到的结果。

力矩计算公式为

式中,G合为设备总重;L为力臂(即X坐标值)

图3 三维编程法流程图Fig.3 Program flow chart of the three-dimensional programming method

3 输出结果的几个补充问题

3.1 结果的同步更新

用此三维编程法所获得的结果,不仅结果准确,而且结果可以实时更新。当模型发生改变,不需要重新计算,包括里面钢水、钢渣、铁水的质量和密度发生变化,都不需要再重复计算,减少了大量的重复劳动。

3.2 结果输出到Excel

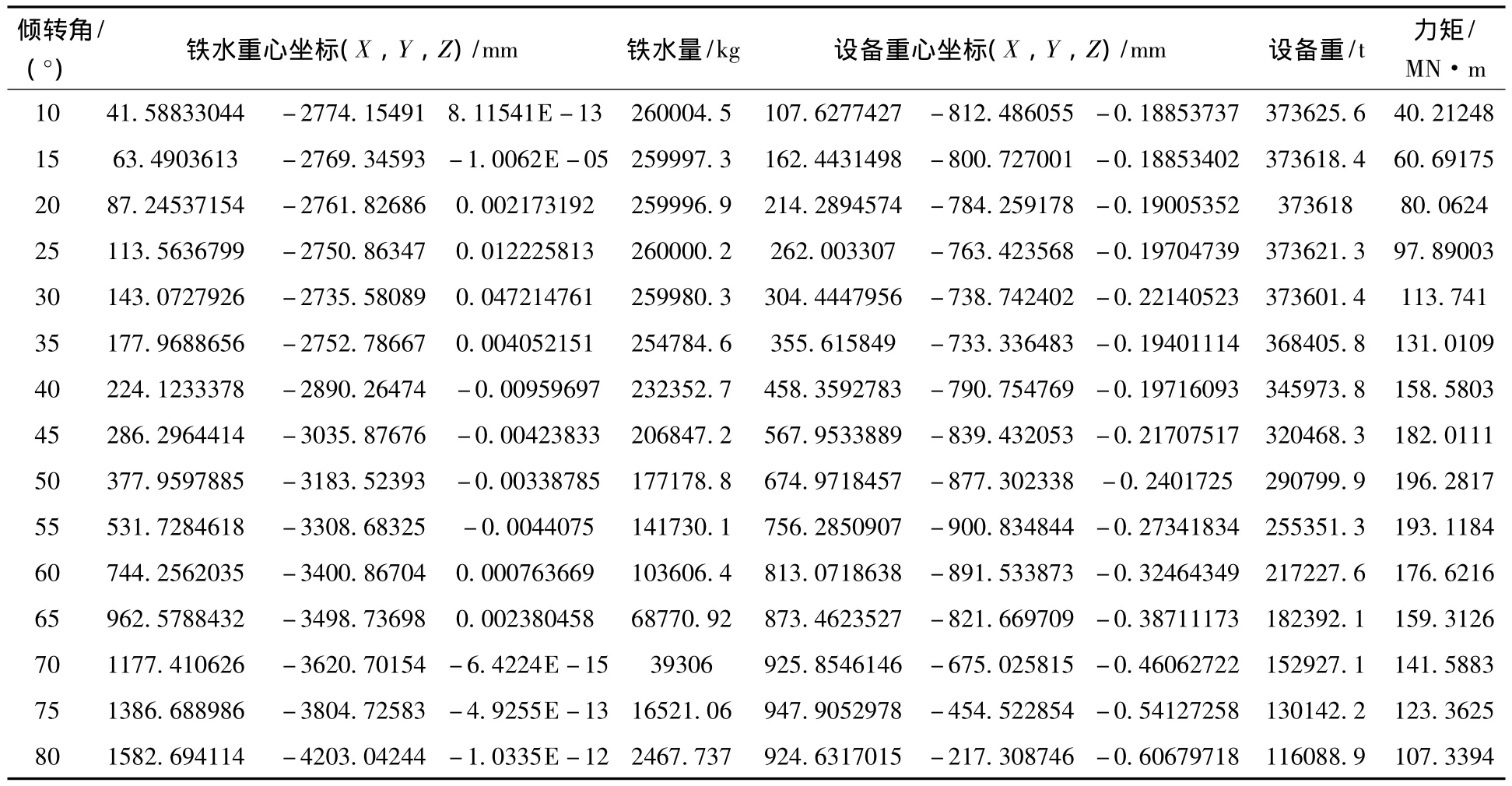

三维编程法所获得的结果可以输出到Excel表格中,并保持实时更新。在Excel中生成力矩曲线。转炉倾动力矩的相关数值如表1所示,根据倾动力矩数值绘制的力矩曲线如图4所示。

表1 转炉倾动力矩数值Tab.1 Data table of tilting torque urve of converter

倾角/(°)钢水质量/kg 钢渣质量/kg 设备总重 合成重心(X,Y,Z)/mm-300.649 110.5543766 15 179999.2 279o97.55 1773589 -95.882 -6949.6 -300.652 170.0550877 20 280007.6 27999.68 1773600 -128.88 -6939.8 -300.65 228.5895218 25 279990.1 27996.74 1773579 -160.47 -6927.1 -300.653 284.6042737 30 280002.2 28007.38 1773602 -189.95 -6911.8 -300.65 336.9011888 35 279994.2 27992.95 1773579 -217.2 -6894 -300.653 385.2149373 40 280010.6 27998.17 1773601 -241.98 -6874 -300.65 429.1711878 45 279992.9 28005.06 1773590 -263.67 -6851.8 -300.652 467.6484686 50 279989.9 28002.55 1773585 -281.25 -6828 -300.652 498.8173609 55 28005.9 27996.67 1773595 -293.31 -6802.9 -300.651 520.2133719 60 28005.7 28007.69 1773606 -298.02 -6777 -300.649 528.5643293 65 279999.6 27991.62 1773583 -293.88 6751.2 -300.653 521.2277782 70 280000 27999.53 1773592 -282.26 -6726 -300.651 500.6197251 75 280000 28008 1773600 -264.2 -6702.1 -300.65 468.585706 80 280000 27993.07 1773585 -239.36 -6680.1 -300.652 424.5274534 85 355120.4 28007.16 1768223 -208.16 -6659.6 -301.564 368.0808959 90 166724.2 27992.8 1650047 -202.04 -6600.3 -323.084 33.4626816 95 75539.08 27995.21 152818 -200.84 -6513.6 -343.397 311.8728658 100 18640.49 24012.77 14990792 -222.54 -6426合成力矩5 27999.14 28001.69 1773585 -28.836 -6960.5 -300.652 51.14264375 10 280013.8 28001.85 1773608 -62.333 -6956.5.1 -357.684 311.7591789

图4 转炉倾动力矩曲线Fig.4 Tilting torque curve of converter

3.3 工艺参数的计算和优化

用该法可精确的计算出钢水溢出的角度及某个角度下剩余的最大钢水量等,所以可监测钢水正常倾倒一直到钢水出完的整个工作周期设备的重心和力矩变化的情况。

4 三维编程法的推广应用

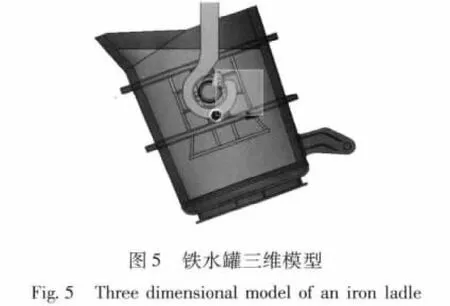

编制的程序还可以移植到相类似的设备上,如钢水罐、铁水罐等。用此法可以得到液体的溢出角度,某个角度下剩余的最大钢水量等重要数据。铁水罐三维模型如图5所示,铁水罐在某角度F的合成力矩曲线如图6所示,铁水罐的相关计算数据见表2。

表2 铁水罐相关计算数据表Tab.2 Relevant data of iron ladle

注:铁水溢出角为33.75112426

5 结语

该法通过结合三维软件inventor的功能模块实现编程和三维造型的关联设计,可以将繁杂的计算变得简单易行,希望此法能在相类似的设备中得到推广应用。

[1]谭牧田.氧气转炉炼钢设备[M].北京:机械工业出版社,1983.

[2]章文超.转炉倾动力矩计算方法探讨[J].上海金属,2007(6).