人造六方金刚石的工艺及其在表面技术中的应用①——陶瓷载体表面浸涂贵金属催化剂加PbO去石墨的技术

吴元康

(东南大学材料科学与工程学院,南京 210096)

0 前言

在人造金刚石制造工艺中,从金刚石中分离和去除石墨的工艺是十分重要的。现今采用的除石墨工艺大都是先用重力选矿法(摇床选矿法及重液选矿法)除去大部分(80%~85%)石墨,再用化学法——氧化性强酸(高氯酸,高氯酸—硫酸,浓硝酸—浓硫酸)——加热去石墨[1]。上述方法工艺手续繁杂,强酸气体蒸发和排放废酸污染环境。本文介绍一种方法,采用在陶瓷颗粒Φ(2~3)mm表面浸涂贵金属催化剂,以达到低温催化氧化石墨的效果。把此种表面涂有催化剂的陶瓷颗粒与氧化铅及石墨—金刚石混合物混合在一起,置于通气良好的电炉中低温加热至300℃~350℃保温。可使石墨粉以低温氧化成CO2的形式除去,最后筛出表面涂有催化剂的陶瓷颗粒,并用重力法把PbO分离出来,以便下次再用。该工艺操作简便,污染少,电炉自动保温,减少人工操作,一定保温时间后,石墨除去,再进行物理重力法进行分离氧化铅的处理即可。最后得到纯净的金刚石。

1 除石墨工艺中所用主要材料

(1)陶瓷颗粒材料

所用陶瓷颗粒为直径Φ(2~3)mm的三氧化二铝陶瓷圆形颗粒,为贵金属催化剂的载体材料。

(2)贵金属催化剂:1)氯铂酸(H2PtCl6·6H2O),2)氯化钯(PdCl2)。这两种可溶性贵金属化合物可在试剂商店购得,也可用铂和钯分别制造[2]。

(3)一氧化铅(PbO)又称黄丹,密度9.53,粒度为180目,试剂商店有售。

(4)石墨粉与金刚石粉混合物。由静压法或动压法合成人造金刚石后的产物(已除去其它金属与非金属杂物)。

1)石墨粉:相对密度1.9~2.2,于500℃以上开始氧化,但较缓慢,耐酸、耐碱、耐高温。

2)金刚石粉:自然界最硬物质,比刚玉硬150倍,密度3.5,动态法合成的金刚石密度略低(因此类金刚石为纳米级多晶体金刚石[3、4]),其中晶体内缺陷(空位、位错、晶界和亚晶界)较多。加热到高温>500℃会使金刚石开始石墨化,或氧化,影响其因素较多[1]。

(5)助催化剂:CeO2,La2O3及ZrO2的原料(Ce(NO3)·6H2O,La(NO3)·6H2O和ZrOCl2·8H2O)。

2 氧化铝小球体浸涂贵金属催化剂的工艺

2.1 氧化铝陶瓷小球浸涂活性r-Al2O3涂层 [5]

(1)陶瓷小球在清水中清洗后烘干,并加热至500℃左右烘烤0.5~1h,冷却后待用。

(2)在1L烧杯中,加入称量好的硝酸铈和二氯氧化锆并加入适量水加热至60℃~70℃溶解。

(3)称量氧化铝溶胶(其中Al2O3含量为18%),放入上述同一烧杯中加水稀释溶解,使成乳液状。并加入适量Ce(NO3)3·6H2O和ZrOCl2·8H2O,加入量依次为22∶3.3∶1。

(4)称量陶瓷小球并放入烧杯中浸涂5min,同时用玻璃棒搅动,然后用不锈钢网勺将陶瓷小球取出,并将陶瓷小球的网勺搁置在烧杯上,漏下多余溶液。并可用吹风机把多余溶液吹入烧杯中。将Al2O3小球置于200℃烘箱中烘干0.5h,取出后再将小球倒入烧杯中浸涂溶液。这样,反复3~4次可将溶液全部吸干。最后一次可在200℃烘干1~2h。再放入500℃炉中保温2~3h,此时,可闻到二氯氧化锆分解出氯气的刺鼻味道。

(5)在活化涂层中,Al2O3占~70%,CeO2占~22%,ZrO2占~8%。小球在涂活化层前后的增加重量的比值G2—G1/G1为12%~14%。浸涂活化涂层后小球表面呈多孔状涂层,表面积增加到1500倍以上[6]。

2.2 活性载体氧化铝小球浸涂贵金属催化剂

(1)浸涂贵金属催化剂溶液的配制

1)称取0.5g PdCl2溶于250ml H2O中,其中含Pd 0.3g,获得Pd=0.12%浓度的PdCl2溶液。

2)称取1g H2PtCl6(含Pt 0.37g),溶于148ml H2O中,摇匀,获得Pt=0.25%浓度的 H2PtCl6溶液。

(2)氧化铝小球浸涂PdCl2溶液

称取活化Al2O3小球60g。在烧杯中倒入0.12%PdCl2溶液50ml,并放入 Ce(NO3)3·6H2O 0.5g和 La(NO3)3·6H2O 0.3g,溶解并摇匀后加入60g Al2O3小球,浸5min取出,于200℃烘箱中烘干后,再浸入原有剩余溶液中,摇动,使所有溶液被Al2O3小球吸干,再置于200℃烘箱中烘干0.5~1h,并置于炉中300℃再加热1h。此时小球中Pd含量为0.1%。

(3)Al2O3小球浸涂 H2PtCl6·6H2O溶液

在烧杯中倒入含0.25%Pt的H2PtCl6·6H2O溶液75ml,并加入Ce(NO3)3·6H2O 1.5g及 La(NO3)3·6H2O 0.9g,摇匀使完全溶解。把已浸过Pd液的小球60g再放入烧杯中浸取Pt液。取出后在200℃保温箱中烘干0.5h,浸取二次、烘二次,在200℃保温1h,再在300℃保温1h。

2.3 H2气还原贵金属处理

在Al2O3小球上浸涂的是 H2PtCl6和PdCl2,若经过420℃~450℃、H2气还原处理后就成为Pt和Pd超细微粒,催化氧化效果尤佳。

笔者用自制的陶瓷管式炉,陶瓷管长1m,两端用橡皮塞封口,陶瓷管只有中间段1/3处插入加热炉中成为管式炉。氢气用瓶装工业用氢气,由橡皮塞中铜管通入炉中。

(1)用细不锈钢丝网(窗网)卷成筒状,把陶瓷颗粒装入其中,然后扎好,置于管式炉中段加热,至100℃时通入氢气,于430℃保温1.5h,冷却至100℃以下,停止氢气,至室温时取下氧化铝小球颗粒。此时小球表面的贵金属Pt和Pb以亚微米式纳米颗粒附于其上,小球颗粒外观呈黑色。

3 Al2O3陶瓷小球浸涂催化氧化剂及助催化剂的去石墨作用原理

(1)活性Al2O3涂层的作用原理

活性r-Al2O3涂层可使Al2O3小球的表面呈多孔状态,其表面积增加1500倍,使表面浸涂的催化剂和助催化剂层面积大为增加[6]。

(2)贵金属催化剂的作用原理

文献[5]表明,汽车尾气净化器陶瓷载体表面浸涂Pt和Pb后,可使尾气中残存的CO、CHx,在200℃~300℃下进行了低温催化燃烧,使燃点大为降低。同样Pt和Pd也可实现石墨在PbO的同步催化氧化作用下实现较低温的氧化,其中Pt是催化燃烧主催化剂,Pd可使Pt的耐高温性增加、使用寿命延长,Pd和Pt的双重低温催化氧化作用,可使石墨氧化起始温度降低,氧化速度加快。

(3)助催化剂添加到浸涂溶液中的作用[3、6]

1)Ce(NO3)3·6H2O是可溶性的铈化物,它在加热时可分解形成Ce O2。

Ce O2能使r-Al2O3在高温下表面积保持稳定,保持活性,并使催化剂贵金属粒子弥散度稳定,保证了催化剂粒子在长期使用后仍保持活性。由于Ce具有极好的储氧和释氧能力,通过给周围的石墨粒子以更多的氧气,促使其迅速氧化。

2)La(NO3)3·6H2O是可溶性镧化物。它在加热时分解形成La2O3。La2O3加在Ce O2中可形成固溶体,能有效防止Ce O2在长期高温使用后粒子长大倾向,并能使催化剂活性长期保持不变。此外La2O3还能提高活性r-Al2O3向α-Al2O3转变的温度。因此大大延长了催化剂的使用寿命。

3)ZrOCl2·8H2O是可溶性锆化物。它加热时分解成ZrO2,加入CeO2中,可形成固溶体,阻止CeO和贵金属微粒长大。

(4)催化氧化剂PbO(黄丹)在去石墨时的作用

PbO和Bi2O3等低熔点金属的氧化物,在加入石墨—金刚石混合微粉中加热时,可使石墨的开始氧化温度下降150℃~250℃,而且使石墨的氧化速度加快。它们属于氧化剂,对石墨加热时有催化氧化作用。而且PbO比Bi2O3能使石墨粉在更低的温度下(380℃~400℃)氧化[3]。把含贵金属催化剂的 Al2 O3小球同PbO一起加入石墨—金刚石微粉中加热去除石墨,所需加热温度更低,石墨氧化速度更快。

(5)含贵金属催化剂的Al2O3小球及PbO粉都可以通过物理方法分离出来重新使用,不但节省了成本费用,而且对环境的污染大为减少。

4 人造金刚石微粉去石墨提纯实例

用爆炸法合成金刚石—石墨共101g(一次爆炸样品),采用贵金属催化剂和PbO的低温加热氧化法去石墨,步骤如下:

(1)把50~60g表面浸有贵金属催化剂的Al2O3小球置于盛有101g石墨粉加金刚石粉的烧杯中,再加入20g黄色PbO。用玻璃棒搅动,混匀。然后倒入不锈钢浅碟中,铺平。

(2)将实验室用小型马弗炉升温至300℃保温。把盛有石墨和金刚石粉的不锈钢碟置于炉中在300℃下保温24h。开始时每隔1~2h用玻璃棒搅动一下,有结块的可敲碎,使石墨均匀被氧化。晚间,可让炉子自动保温,不需管理。待超过24h后取出观看。石墨已全部氧化,即可停炉。

(3)将碟中样品取出,用筛子把Al2O3小球分离,剩下的就全是金刚石微粉和氧化铅了。

(4)把碟中的微粉倒入一盛满纯净水的长300mm、直径Φ80mm、底部带出水龙头的玻璃筒内,此时PbO由于比重大,颗粒也略大(180目),因此迅速向筒底沉下,而金刚石微粉,因比重小得多,粒度也细(<40μm),因此,在水中沉降很慢。

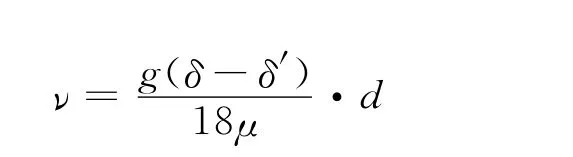

粒子在水中的自由沉降速度通常用Stokes公式来算出:

其中ν为粒子的沉降速度,cm/s;g为重力加速度(980cm/s2);μ为液体粘度(Pa·s),d为颗粒直径;δ为颗粒密度(g/cm3);δ′为液体密度(g/cm3)。将人造金刚石的密度δ=3.51g/cm3,液体密度δ′=1g/cm3,粘度μ=0.01Pa·s(293K),g=980cm/s2代入上式,得

由此可算出粒度最大的金刚石微粉料W40的沉降速度为0.2186cm/s或13.11cm/min[1]。

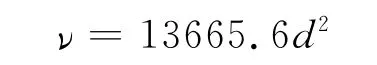

而PbO粒子为180目或75/90粒度,最细为75μm,代入上式公式,得到

ν=96441d2=96441×0.00752=5.4cm/s或325.5cm/min。显然PbO沉降速度快得多。

把不锈钢碟中的Al2O3含催化剂小球取出,并把剩余微粉倒入玻璃沉降筒后1~1.5min时,可见黄色PbO已全部沉入筒底,最上层160cm处为混沌的含金刚石微粉层,沉降筒中间储水段较为清澈。显然已经把PbO和金刚石微粉全部隔离了。此时,可开启玻璃筒底开关龙头放出含PbO的底部水液,进行过滤烘干,以备下次再用。最后把金刚石微粉放出来利用自然沉降法分级[1]。

(5)如若担心金刚石中会混有微量极细PbO粉,可把金刚石粉用硝酸或王水再煮一下,然后清洗后再分级。

5 催化氧化法去石墨后的最终结果

(1)称量最终金刚石微粉的重量为14g,即14×5=70克拉。

(2)金刚石转化率为金刚石重/(金刚石+石墨)重=14%。

(3)用X射线衍射仪对金刚石进行鉴定

6 用浸涂法获得的催化剂低温氧化石墨的技术特点

(1)同常用的强氧化酸(高氯酸、硝酸和硫酸)去石墨化比较,它对环境污染小:1)石墨氧化形成CO2逸去,不危害环境;2)不存在强氧化酸加热时酸蒸汽对大气环境的危害;3)含贵金属的催化剂Al2O3小球,可重复使用,PbO也可用重力法分离出来重复使用,不需强酸溶解PbO,不会使Pb离子危害环境;4)不需要用碱中和那些氧化性废酸。可以做到低污染排放。

(2)净化去石墨效果良好。如果350℃保温24h后去石墨不净,还可适当延长低温氧化去石墨时间;如果去石墨时间较短即可完成,则可调整炉温至300℃左右。以减少炉温较高时对纳米级超细金刚石微粒的烧损。

(3)操作简便易行。开始去石墨时只需1~2h,取出来搅动一下。以后可不用人管,让其在小型加热炉中保温即可,可节省人力去干其它工作。

(4)成本价低。省去强酸加热所需的原料设备,中和排放和环保措施等消费,只需一台2.4KW的小型实验室箱式电炉。主要能源消耗为60度电费。

(5)缺点是此工艺在处理纳米金刚石时,会造成部分金刚石的烧损,纳米金刚石颗粒愈细,在相同处理工艺条件下,烧损愈严重。而且六方晶金刚石比立方金刚石烧损更严重。

[1]王光祖,院兴国.超硬材料[M].郑州河南科学技术出版社,1996:142-145,19-22,296-298.

[2]黎鼎鑫.贵金属材料学[M].长沙:中南工业大学出版社,1991:609-622.

[3]同文献[1].第四篇,吴元康编写:174~197.

[4]吴元康.纳米晶多晶体金刚石超细微粉在表面技术中的应用[J].表面技术,2007,36(6):64-69.

[5]吴元康.汽车尾气净化器陶瓷载体浸涂贵金属催化剂工艺[J].表面工程资讯,2010,10(4):18-20.

[6]杨遇春.稀土在汽车尾气净化中的应用[J].稀有金属,1998(5):

361-367.

——庆祝中国共产党成立一百周年贵金属纪念币展