高强韧性特粗晶采掘工具用硬质合金的研究①

周建华,吴玉霜,伏坤

(中南大学长沙中南凯大粉末冶金有限公司,湖南长沙410081)

高强韧性特粗晶采掘工具用硬质合金的研究①

周建华,吴玉霜,伏坤

(中南大学长沙中南凯大粉末冶金有限公司,湖南长沙410081)

分析了国内外特粗晶硬质合金的研究成果,通过对“碳化钨粉末生长控制技术”和“特粗晶硬质合金的制品技术”进行研究,成功地研制出了适用于采掘工具用特粗晶硬质合金。

硬质合金;特粗晶;粉末;采掘工具

1 前言

硬质合金是矿用施工采掘装备机械的核心原材料,它号称“现代工业的牙齿”,它的成熟度决定了整个采掘装备产业的生产效率。[1]随着国家对基础设施建设及能源开采投入力度的不断加大,我国采掘行业日益繁荣,对采掘机和隧道掘进用盾构机的刀头材料——特粗晶硬质合金的需求也日益剧增。而我国对采掘类工具用硬质合金的相关研究,起步较晚,与国外先进水平相比差距明显,目前主要还依赖进口。因此研究高强韧性特粗晶硬质合金材料并使之产业化,为我国基础设施建设高速推进及采掘行业持续发展提供材料和设备支撑迫在眉睫。

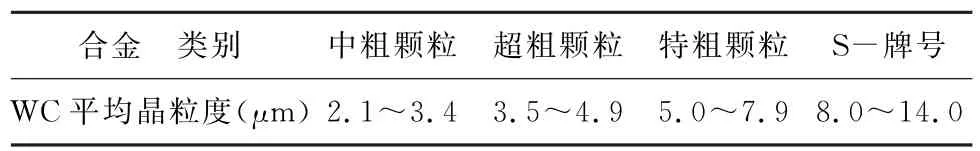

从采掘类工具的使用工况来看,特粗晶硬质合金是最适合做其刀头材料的,目前国际上先进的采掘类工具刀头也都是采用特粗晶硬质合金材料。特粗晶硬质合金具有耐磨、韧性好、耐冲击载荷等优点。围绕特粗晶硬质合金的研究开发,国外一些企业做了大量工作,虽然在公开刊物上发表的研究成果很少,但从其产品性能指标、应用情况等信息也可以看出,国外在特粗晶粒合金研究方面已由WC晶粒度3μm向5μm以上的特粗晶粒硬质合金方向发展。特粗晶粒硬质合金的研究已在瑞典、美国、德国等硬质合金强国成为硬质合金领域的研究热点,并已经有大量的商业化产品应用。瑞典Sandvik公司(如表1)根据晶粒度的大小,把晶粒度0.2μm~14μm的硬质合金共分为9个级别。其中WC晶粒度大于3.5μm的超粗晶硬质合金已形成系列化,产品广泛应用于矿山凿岩工具、石油勘探工具、轧辊等领域,产品寿命比粗晶粒牌号显著提升。

表1 Sandvik公司硬质合金分类标准Table 1 Classification standard of the cemented carbide from Sandvik Co.

德国某公司在上世纪90年代后期研制出的G1、N68、G3、G2等超粗晶硬质合金钻探工具,其平均晶粒度在4μm以上。

目前国产硬质合金晶粒度在0.4~3.5μm范围内,对晶粒度在3.5μm以上的超粗晶硬质合金虽然进行了多年的研究,但在合金晶粒度大小、晶粒发育完整性、均匀性以及合金性能、使用寿命等方面与国外产品相比仍有较大差距,难以满足相关行业对高寿命产品的需求。

2 产品的应用领域与技术水平

长沙中南凯大粉末冶金有限公司研发的产品为采掘类工具用高强韧性特粗晶硬质合金,主要应用于辊环、矿山工具、冲压模具、盾构机刀头等采掘类工具,具有极高的热导率,较高的断裂韧性与红硬性,较好的抗热疲劳与抗热冲击性能,适合于极端工况条件下软岩的连续开采(如采煤、挖掘隧道、地铁建设)与现代化公路、桥梁的连续作业(如挖路、铺路),也可用于对韧性与抗热疲劳、抗热冲击性能要求较高的冲压模、冷镦模、轧辊等[2]。

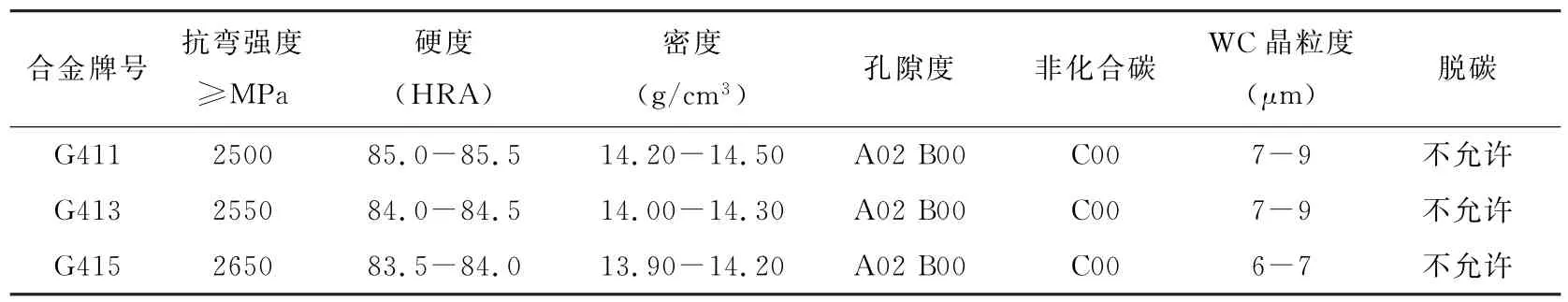

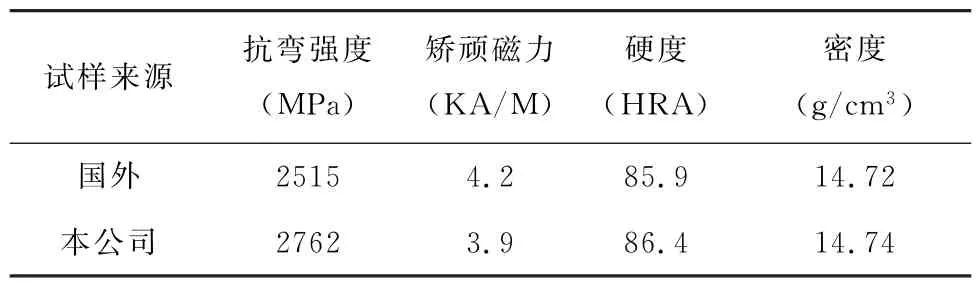

主要产品性能指标如表2所示:

表2 项目产品性能指标表Table 2 The properties of products

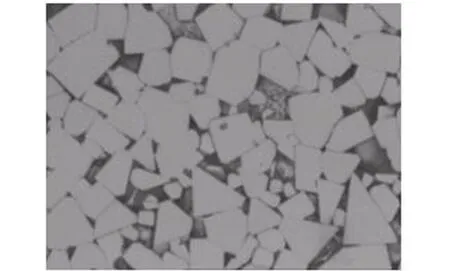

以WC-7%C0为例,国外的硬质合金金及我们的硬质合金金相对比如图1、图2所示,两者的金相检测结果及物理性能结果如表3、表4所示:

图1 国外WC-7%Co合金1500X金相Fig.1 Metallograph of the foreign cemented carbide with 7%Co

表3 本公司与国外同钴含量试样的金相检测结果Table 3 Metallograph detection results of the samples with same cobalt content from foreign and our company respectively

图2 本公司WC-7%Co合金1500X金相Fig.2 Metallograph of the cemented carbide with 7%Co made by our company

表4 本公司与国外同钴含量试样的物理性能结果Table 4 The physical properties of the samples with same cobalt content from foreign and our company respectively

本项目产品WC领接度要比国外同类产品大,晶粒的分布也更为均匀,并且我们试样的孔隙度小于A02,在使用过程中更难产生破坏源,使用性能要比国外高,从物理性能上来看,抗弯强度比高外大,硬度比国外大,试样的抗裂性能和耐磨性在使用过程中要优于国外合金。

3 特粗晶采掘工具用硬质合金的研究成果

3.1 采用高温还原碳化的工艺生产特粗晶粒碳化钨粉末

目前国内外生产特粗 WC粉的主要工艺为, WOx(氧化钨)掺杂碱金属后,在低于1000℃的温度下还原制备出超粗W粉,而后在1980℃下高温碳化制备超粗WC粉[3]。

此种工艺生产的WC粉末的聚集程度高,粉末粒度不够粗大,晶粒不均匀,粒度分布区宽,同时,W粉粒度越大,就越难保证碳化完全,一旦WC粉炸裂,会形成许多细小WC颗粒。

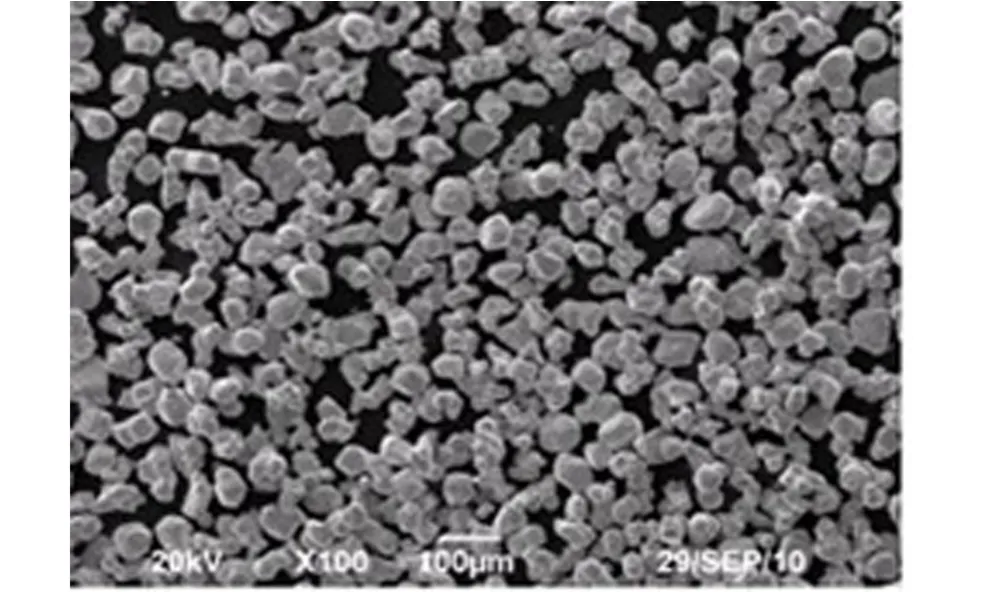

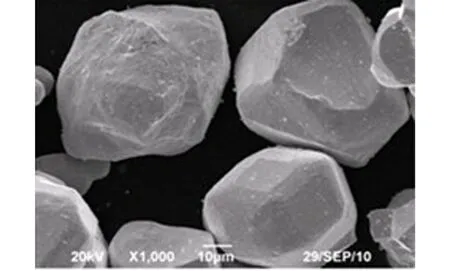

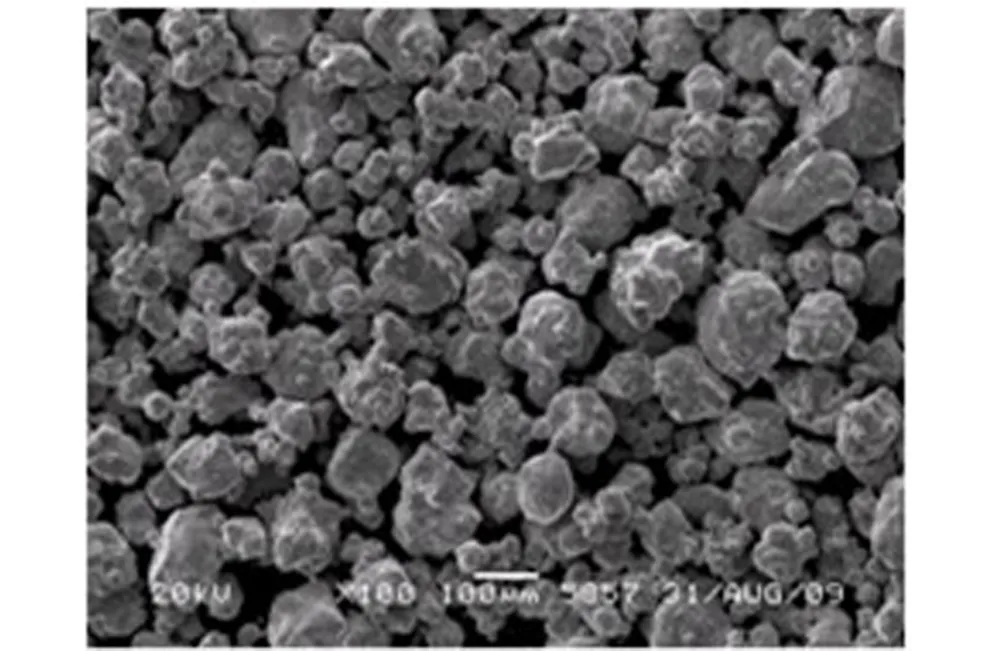

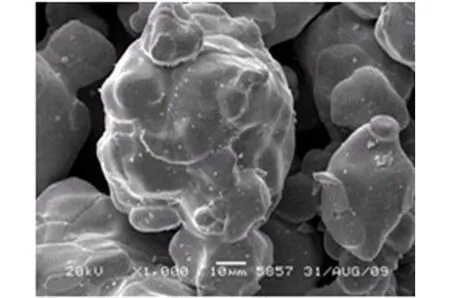

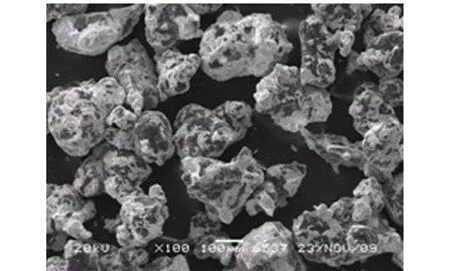

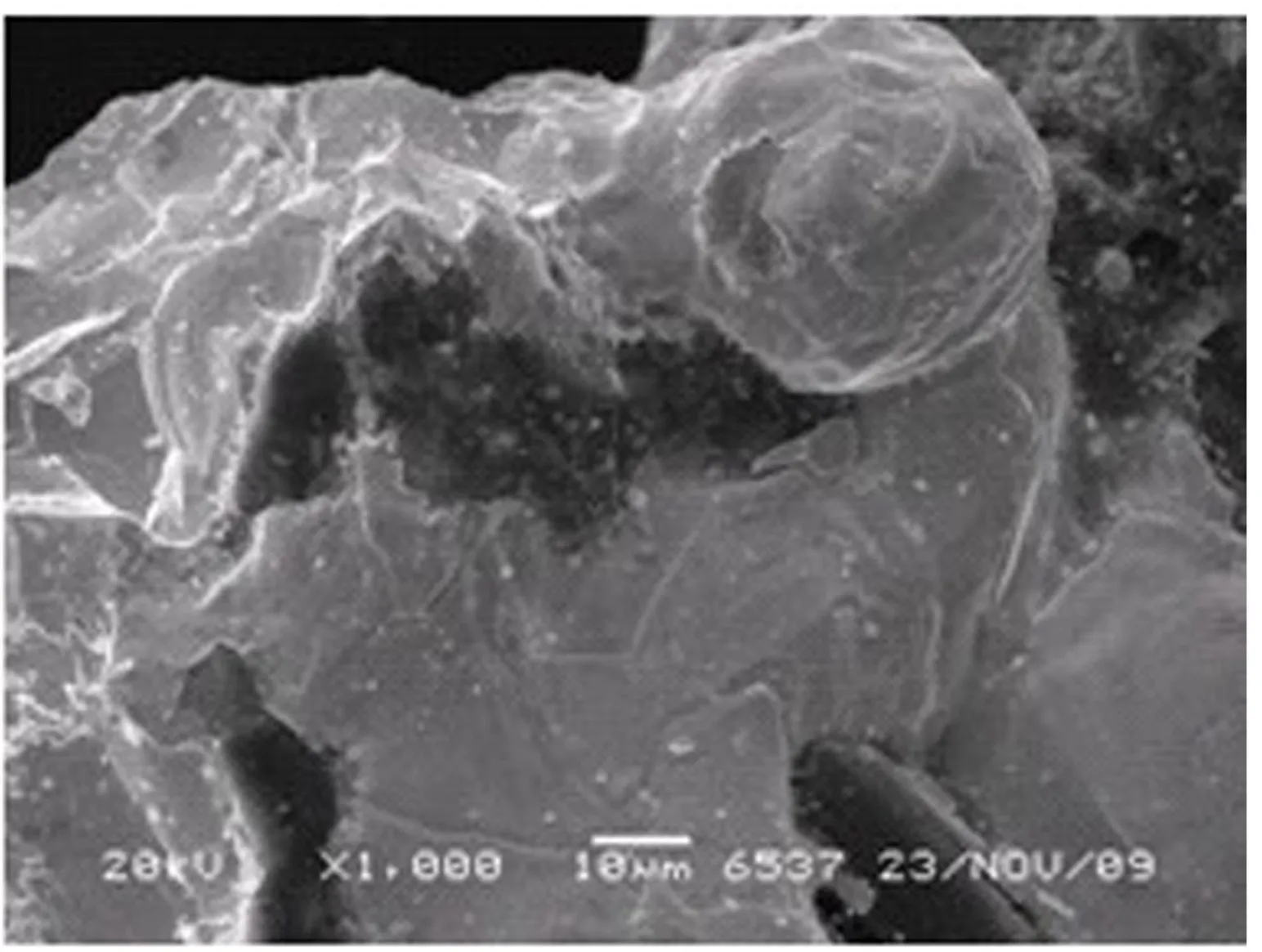

我们采用高温还原高温碳化的工艺,保证晶粒发育完整促进晶粒长大,增大碳化钨化合碳含量,保证碳化完全,同时缩短碳化时间,降低碳化温度,图3、图4是本项目工艺生产的特粗W粉电镜形貌照片,图5、图6是本项目工艺生产的特粗WC粉电镜形貌,图7、图8是采取国内传统工艺制作的特粗WC粉电镜形貌照片[4]。

图3 特粗W粉电镜形貌照片 100XFig.3 The morphology of extra coarse W powder(100×)

图4 特粗W粉电镜形貌照片 1000XFig.4 The morphology of extra coarse W powder(1000×)

图5 特粗WC粉电镜形貌照片 100XFig.5 The morphology of extra coarse WC powder(100×)

图6 特粗WC粉电镜形貌照片 1000XFig.6 The morphology of extra coarse WC powder(1000×)

图7 传统工艺WC粉电镜形貌图片 100×Fig.7 The morphology of traditional technology WC powder(100×)

图8 传统工艺WC粉电镜形貌图片 1000×Fig.8 The morphology of traditional technology WC powder(1000×)

从WC电镜形貌照片上看,采取传统工艺生产的碳化钨粉,碳化不完全,聚集程度高,晶粒棱角多,不够圆润,晶粒发育不完整,我们的自产碳化钨晶粒表面呈现明显的生长台阶与生长平面,其结晶完整性好,碳化完全,碳化钨晶粒粗大,粒度分布均匀。

3.2 通过特殊研磨混合工艺获得连续的高强度的WC骨架结构

目前,传统的湿磨工艺为用高球料比对碳化钨粉预磨,然后添加钴粉,继续球磨至碳化钨粉与钴粉混合均匀,这样生产出来的WC-Co混合料,碳化钨破碎严重,烧结后难以获得晶粒粗大均匀的硬质合金。

美国专利5505902[5]和5529804[6]公开了制备超粗晶粒硬质合金的方法,两个专利中公开了制备超粗晶粒硬质合金的方法是将粗颗粒的WC粉通过喷射研磨分散和分级筛分。去除细的WC颗粒,只选用粗粒度的部分WC,然后对这些WC进行Co涂覆。专利5505902采用的方法是熔胶一凝胶法.将WC、甲醇和三乙胺在反应器中混合,当加热时甲醇会蒸发,Co在WC晶粒上沉淀形成熔胶凝胶。专利5529804采用的方法是多元醇法,将Co的醋酸盐+水+WC混合后进行喷雾干燥,并对混合工序工艺进行了改进。以避免粗颗粒WC的破碎。用以上专利方法生产的混合料再采用常规的压制成型和烧结方法即可制备钴含量为6%的平均晶粒度在13~14μm的硬质合金,并且很容易将孔隙控制在A02~B02之间。

以上两种美国专利虽然能制备晶粒均匀的特粗WC粉,但三乙胺有剧毒,不适合安全生产,水剂喷雾技术在国内也刚刚开始起步,需要高纯度的去离子水,也不适合回收循环利用。

参考国内传统工艺及国外新工艺的优缺点,我们在混合料研磨过程中球磨程度、总碳及组分均匀混合工艺方面做了研究,改进了工艺,分析物理性能结果,少球混合工艺制备的合金抗弯强度提高了很多,还提高了其断裂韧性,适于高强度连续作业。

3.3 多元气氛成型剂脱除工艺,实现整炉产品精准控碳

成形剂作为中间辅助原料,在脱胶阶段中必须能完全脱去,任何残留都会给产品带来质量隐患。因为生产高质量的硬质合金制品,必须严格控制合金中的总碳。虽然影响硬质合金制品总碳的因素很多,但在碳化钨原材料品质稳定的情况下,成形剂的应用对产品总碳的影响是一个非常重要的方面。

国外硬质合金生产厂家成形剂基本上是石蜡和PEG,生产设备先进,采用多气氛压力脱胶烧结一体炉进行成形剂脱除。

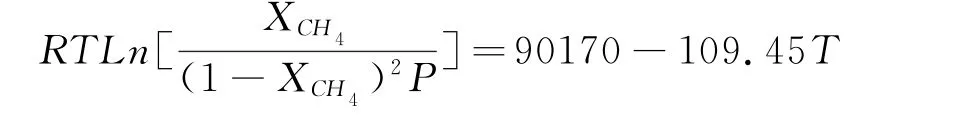

国内的成形剂脱除和产品烧结多采用两个炉子进行,成形剂脱除采取真空脱出工艺或者载气脱除工艺。但是真空脱除成形剂的效率不高,少则一昼夜多则数天才能完成一周期,随产品大小而定,并且仅适用于成形剂为石蜡的工艺。国内惯用的是载气脱除工艺,能加快成形剂脱除速度,并能适用于多种成形剂。一般通入的气体是氢气或者氢氮混合气,但在400℃以上高温阶段,未排除干净的石蜡会裂解,而橡胶在300℃以后就会开始裂解,使制品内残留碳(CH4→2H2+C)和或引起制品起皮,起皮是指制品棱角处的表面翘起一层壳,壳的外表呈网状裂纹,壳的层下有粉状碳的沉积物。另外一个问题,在氢气中,由于钴的催化作用,从100℃开始WC就发生脱碳反应(WC+2H2→CH4+W),反应随温度升高、H2流量加大而加快。

其中,XCH4为CH4与H2混合气体中CH4的摩尔分数,P为混合气体压力与标准大气压力的比值,T为当前温度。

经过多次实验,将氢气与甲烷在不同的脱胶温度区按平衡态比例混合,脱胶时间持续10小时,最高温度达到630℃,产品的总碳能严格控制在工艺参数内,并且整炉产品各个位置的总碳结果偏差控制在± 0.025%(质量百分数)内,经过烧制后,整炉各个位置产品矫顽磁力偏差控制在±0.5KA/M,实现了整炉产品精准控碳及成形剂脱除的均匀性。

3.4 气体压力烧结技术除去合金组织内部微孔

在烧结过程中随着温度升高,当出现液相时,由于毛细管作用力,使液相向WC表面移动,由于液相对WC相有很好的湿润性,液相就会很好地附在WC表面,由于液相的表面张力,驱使被液相包裹的WC移动,强烈的收缩就此发生。在被液相包裹的WC移动、收缩的过程中,存在于压块中的气体被排出,由于液相的流动,有一部分烧结体内的孔隙被液相封闭,随着收缩的增强,封闭孔隙内产生压力,当表面张力等于或小于孔隙内的压力时,封闭孔隙在合金中会被保存下来,形成显微孔隙。

采用氢气烧结或真空烧结等常规烧结工艺制备的硬质合金制品,内部都残留有不同程度的孔隙等结构缺陷。尽管残留的孔隙度一般只有0.2%(体积)左右,甚至还低一些,但这些残留的孔隙却非常严重地影响合金的物理机械性能,往往成为硬质合金的破坏源点,而采用气体压力烧结能有效地消除孔隙。

气体压力烧结是硬质合金制造的一种新工艺技术。它是在产品完成脱气、表面孔隙已经封闭、粘结相仍是液相的情况下,用高压气体促进产品致密化的烧结新技术。

我们采用低压气体烧结炉,在钴相处于液相状态

所以控制成形剂脱除气氛,我们随温度不同,调节各气氛之间的平衡,保证产品中的成形剂完全脱除,既不会增碳,又不会脱碳,对于控制形状复杂的大制品总碳有决定意义。

由于本项目使用顺丁橡胶与树脂的混合成形剂,橡胶在300℃以后就会开始裂解,其基本反应式如下:

控制在各温度区CH4与H2之间的平衡态,其平衡常数计算式如下:时,通入氩气给合金施以5兆帕压力,这样,孔隙外的压力大于孔隙内的压力,液相包裹的WC沿毛细管渗入孔隙,孔隙减小,在卸压阶段,氩气从合金表面逸出,其孔隙被液相填充,使合金内部孔隙完全闭合。

3.5 采用双室高压气淬技术,改善合金强韧性

硬质合金热处理的可能性,早在1946年就有人提出,因为当时发现钴固溶体在退火过程中有时效现象。近年来,国内外学者对这个问题十分重视,俄罗斯、瑞典、德国、南非等国家的一些学者都开展了这方面的研究工作,尤其是俄罗斯,对WC-Co硬质合金的热处理进行了大量的工作,并成功应用于工业生产。

国内,自贡硬质合金有限公司采用双室真空炉内加热,同时在氮气保护作用下采用油淬火并在500℃~700℃温度下回火处理,使矿用硬质合金综合性能提高。

针对油淬火温度较低,效果不理想,舟皿易渗碳和易损坏等不足,我们采用双室高压气淬炉,对特粗晶硬质合金进行高压气淬处理,将淬火温度提高到1300℃左右,气淬压力控制在0.5MPa左右,从而使合金淬火加热温度提高到出现共晶点的淬火温度,使呈密排立方晶型的钴相向具有塑性的面心立方晶型转变,提高硬质合金的塑性,即提高合金的抗弯强度,同时淬火速度加快,舟皿的使用寿命延长。

结束语

本文通过对特粗晶采掘工具用硬质合金的“碳化钨粉末生长控制技术”和“特粗晶硬质合金的制品技术”研究,可生产出WC晶粒度≥5μm以上,具有提高热导率,较高的断裂韧性与红硬性,较好的抗热疲劳的特粗晶硬质合金,它普遍适用于极端工况条件下的连续开采(如采煤、挖掘隧道、地铁建设)与现代公路、桥梁的连续作业(如挖掘、铺路)等领域,是我国采掘类工具设备更新换代、替换进口的首选材料。

[1]周建华.矿用硬质合金发展动向分析[J].凿岩机械气动工,2011 (1):5-11.

[2]伏坤,等.特粗硬质合金制备工艺的开发[C].第十次全国硬质合金学术会议论文集,P100-P103.

[3]Sandvik.Hard Materials,Technical InfoUnderstarding Cemented Carbide Crmn.Size[EB10L][2004-11-04].

[4]张立.WC粉末粒度与形貌对硬质合金中WC晶粒形貌与合金性能的影响[J],中国钨业,2008,23(4).

Study on excavation tools with high toughness extra-corase grain cemented carbide

ZHOU Jian-hua,WU Yu-shuang,FU Kun

(Central South University Changsha Central South Kaida Powder Metallurgy Co.,Ltd.,Changsha 410081,Hunan)

In the paper,it has analyzed the domestic and international research production of extra-coarse grain cemented carbide.Through studing the"growth control technology of tungsten carbide powder"and"production technology of extra-coarse grain cemented carbide",it have successfully created extra-coarse cemented carbide for excavation tools.

cemented carbide;extra-coarse grain;powder;excavation tools

TQ164

A

1673-1433(2013)06-0037-05

2014-02-26

周建华(1957-),男、湖南湘阴人,研究员、长沙中南凯大粉末冶金有限公司总经理,从事采掘工具用硬质合金的研究与开发。